一種Q355級別高磷耐候鋼板的開發

王月香,周平,高立福,麻衡,鄭艷

(萊蕪鋼鐵集團有限公司,山東萊蕪 271104)

生產技術

一種Q355級別高磷耐候鋼板的開發

王月香,周平,高立福,麻衡,鄭艷

(萊蕪鋼鐵集團有限公司,山東萊蕪 271104)

通過對高磷耐候鋼性能要求和工藝特點的分析,基于低成本思路進行以Cu、P為基的合金成分設計,并制定了相應的關鍵生產工藝控制措施,成功開發出綜合性能優良的Q355級別高磷耐候鋼板。試制鋼板屈服強度達到420 MPa以上,抗拉強度達到520 MPa以上,-20℃AkV達到170 J以上,耐大氣腐蝕性指數I超過7.0,且鋼板表面質量和板形控制較好。

高耐候鋼;含磷鋼;工業試制;力學性能

1 前言

隨著現代工業的快速發展,日趨嚴重的環境污染加速了鋼材在使用過程中的銹蝕損耗,越來越引起人們的關注。含磷耐候鋼作為一種明顯延長構件使用壽命的結構鋼,由于其兼具良好的耐候性、優良的力學性能、較好的焊接性等使用性能和節約資源、保護環境等方面的特殊意義,始終受到世界各國的普遍重視,應用范圍也日趨廣泛。在我國主要應用于車輛、集裝箱、建筑、塔架或其他結構件等。隨著我國鐵路運輸、公路運輸及航運的不斷發展,對集裝箱和鐵道車輛需求大量的增加,生產含磷耐候鋼具有較好的市場前景;加之,我國耐候性合金元素Ni、Cr資源匱乏,故在我國發展以Cu、P元素為基的高耐候鋼是一個必然趨勢[1-2]。基于此,本研究在對高磷耐候鋼生產工藝特點系統分析的基礎上制定了工業試制方案,開發了高磷耐候鋼。

2 技術要求及工業生產方案

2.1 技術要求

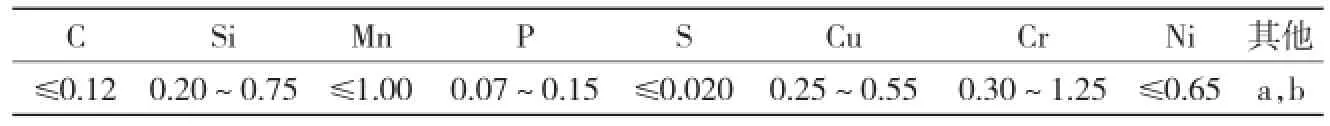

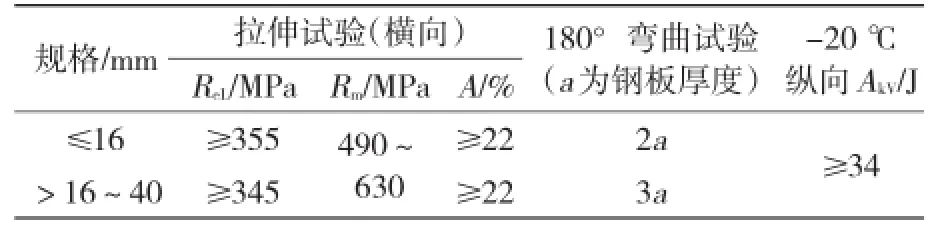

國內牌號耐候鋼的執行標準為GB/T 4171—2008或具體技術協議要求。本研究Q355級別高耐候鋼成分設計及力學性能滿足國標中Q355GNH的相關合金成分和力學性能要求(見表1和表2),同時鋼板的耐大氣腐蝕性指數(I)的計算按照國標附錄D中公式進行。

表1 標準要求的Q355GNH鋼化學成分(質量分數)%

表2 標準要求的Q355GNH鋼力學性能

2.2 高磷耐候鋼特點

Q355GNH高磷耐候鋼屬Cu-P鋼。該鋼種的碳含量處在包晶反應區,且含有易使連鑄坯產生“銅脆”缺陷的Cu元素和易偏析的P元素。Cu元素的熔點為1 083℃,其在鋼中不形成碳化物且在奧氏體中溶解度不大,含Cu鋼在1 100~1 200℃溫度下的過氧化性氣氛中加熱時,由于期間的選擇性氧化,會在鑄坯表層形成富Cu區,當超過Cu在奧氏體中的溶解度時,Cu則以液態薄膜形式分布于晶界,形成銅脆,進而在連鑄坯和鋼板表面出現網狀裂紋;同時,根據Fe-P相圖,P使固液兩相區加寬。在結晶過程中,先結晶的是低P高熔點的固相,隨著它們的不斷析出,液相中的P含量將越來越高,最后在鑄坯中心處完成結晶。由于P的中心偏聚特性,P含量的增加會惡化鋼的機械性能,導致連鑄坯內部中心裂紋、中心縮孔及鋼板分層等情況,使得鑄坯在結晶器內形成的細小裂紋在二次冷卻過程中進一步擴大,嚴重時引起縱裂漏鋼[3-6]。故此需要通過合金成分的合理設計和連鑄與熱軋工藝的嚴格控制,以同時保證試制鋼板的綜合力學性能和表面質量。

2.3 工業生產方案

高磷耐候鋼板的綜合性能在要求達到強韌性、低屈強比、焊接性合理匹配的同時還需保證其具有最佳的耐腐蝕性能,且其成分及工藝設計需要兼顧其經濟性和工藝性。設計思路:根據產品綜合性能要求進行金相組織設計和以Cu、P為主要耐候性元素的成分設計,確定試制鋼板經濟、合理的合金元素配比和組織構成,并確保生產工藝的合理性和穩定性。本著確保產品綜合性能指標穩定,實現低成本控制,方便冶煉、軋制、熱處理生產組織的設計原則進行成分和工藝設計。

采用的工藝流程:高爐鐵水→鐵水預脫硫處理→轉爐→LF精煉→RH精煉→連鑄→板坯加熱→控制軋制→控制冷卻→堆緩冷→探傷→剪切→取樣檢驗→標識→入庫。

采用低碳設計路線,加入適量的Ni元素,控制Ni/Cu比在0~0.5之間,以形成高熔點的銅鎳化合物進而消除液態銅在奧氏體晶界富集的機會,避免了銅脆對鑄坯以及板材表面質量的影響;鑒于P元素易產生宏觀偏析,將其含量控制在中下限,并適當提高含Si量以加快鑄坯的凝固速度,以此可減少其偏析并促使P上坡擴散,有利于其在鑄坯表面的富集,從而提高其耐蝕性;同時采用Nb、Ti復合添加,通過晶粒細化和沉淀強化進一步保證試制鋼板的綜合力學性能。

在連鑄工藝設計方面,采用“LF+RH”雙精煉以保證鑄坯的潔凈度。在LF精煉期間加入磷鐵進行P元素成分微調,在RH精煉期間進行真空脫氣,以降低鋼中氣體含量,減少鋼板內部由氣體帶來的缺陷,同時改善P元素在鋼液中的均質性;連鑄過程采用全程保護澆注,單獨開澆。大包至中間包采用長水口并進行氬封保護澆注,大包到中間包澆注嚴禁下渣。并且采用低過熱度澆注,將其控制在20℃以下,以增加等軸晶比率,抑制凝固末期富含雜質鋼水向中心流動來減輕中心偏析;采用耐候鋼專用保護渣,保證其具有一定的堿度以提高保護渣的結晶性能。根據實際情況在結晶器內控制鑄坯緩冷,使鑄坯坯殼均勻生長;采用靜態輕壓下技術,在鑄坯凝固末端通過適時施加一定的壓下量來補償凝固后期鋼水的凝固收縮,減少鋼水的橫向流動,同時抑制富集溶質在中心聚集,減少中心偏析。鑄坯切斷后要進行充分緩冷和徹底清理,并將高溫鑄坯堆垛緩冷,在保溫狀態下讓其緩慢地冷卻到200℃以下,減小鑄坯冷卻過程中產生的應力以防止鑄坯裂紋的產生。緩冷后鑄坯需進行火焰清理,清除火焰切割留下的切割渣以及鑄坯邊部和表面的缺陷,保證軋材質量和成材率[7-9]。

在熱軋工藝方面,采用兩階段的TMCP工藝,軋后鋼板采用空冷模式[10-11]。首先,鑄坯在爐內加熱過程中嚴格控制加熱爐內的氣氛,保證其為還原性或中性;根據K.J.Irvine等提出的關于Nb的碳氮化物在奧氏體中的溶解度積計算公式及Q355GNH鋼質量計劃中合成成分設計情況,確定將鑄坯出爐溫度控制在1 160~1 210℃,同時為了減弱銅脆缺陷的影響,加熱過程中盡量避免1 100℃以上高溫區間過長時間的停留;控軋期間,在奧氏體再結晶區的粗軋階段,為了充分細化原始奧氏體晶粒,并使變形盡量大的滲透到連鑄坯心部以改變坯料心部的組織,在設備參數允許的條件下,保證粗軋階段總變形量>50%,并適當提高粗軋末機架道次變形量。在處于未再結晶區的精軋階段變形時,適當增加精軋前幾道次的壓下量以保證鋼板厚度方向組織的均勻性,并在最后3、4個道次進行板形控制。

3 工業試制情況

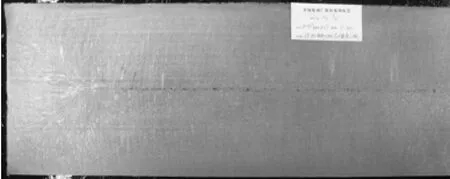

3.1 連鑄坯質量

本次試制鑄坯為橫斷面200 mm×1 500 mm的連鑄板坯,對其內部質量和表面質量進行檢測分析。按照GB/T 226—2015要求,沿拉坯方向截取150 mm的連鑄坯試樣并保證磨光后試樣檢驗面的合適粗糙度,按照標準中的熱酸腐蝕法對所取低倍試樣進行侵蝕:所得鑄坯低倍組織如圖1所示。根據YB/T 4003—1997標準對侵蝕后低倍組織進行評定,中心偏析B類0.5級,中心疏松1.0級。可見,本次試制連鑄坯內部質量控制較好。

圖1 Q355GNH鑄坯低倍組織

但所試制的鑄坯表面質量尚存在較深的振痕和縱裂等問題,尤其是每個澆注爐次的頭尾坯。高磷高耐候鋼獨特的化學成分決定了其在結晶器內坯殼的凝固收縮大,坯殼與結晶器銅板間的氣隙大,加上拉坯速度和二冷制度方面控制不理想,鑄坯容易產生振痕和表面縱裂等質量問題。因此,為保證該鋼種鑄坯表面質量,尚需對保護渣堿度、拉坯速度和二冷制度方面進行優化調整。

為保證后續熱軋期間鋼板的表面質量,在熱軋前根據不同連鑄坯的表面情況作了不同程度的徹底清理。

3.2 綜合力學性能

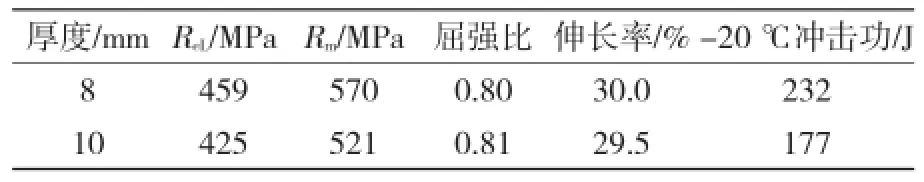

對試制高磷耐候鋼板綜合力學性能進行檢測分析。按照GB/T 2975—2008要求在板寬1/4處截取橫向拉伸試樣和縱向沖擊試樣,按照GB/T 228.1—2010和GB/T 229—2007標準要求,分別在ZWICK公司120 t全自動拉伸試驗機和ZBC2602全自動低溫沖擊試驗機上進行室溫拉伸試驗和-20℃沖擊試驗,結果見表3。對比表2可看出,試制鋼板強塑性匹配合理,低溫沖擊韌性優異,且有較大富余量。

表3 試制Q355GNH鋼板力學性能

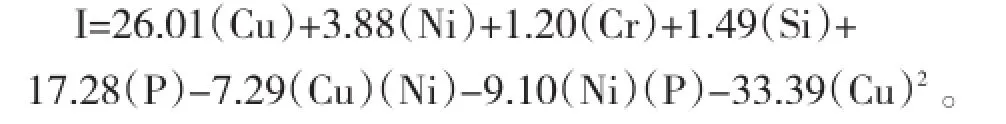

計算試制鋼板的耐大氣腐蝕指數均超過7.0:

3.3 金相組織

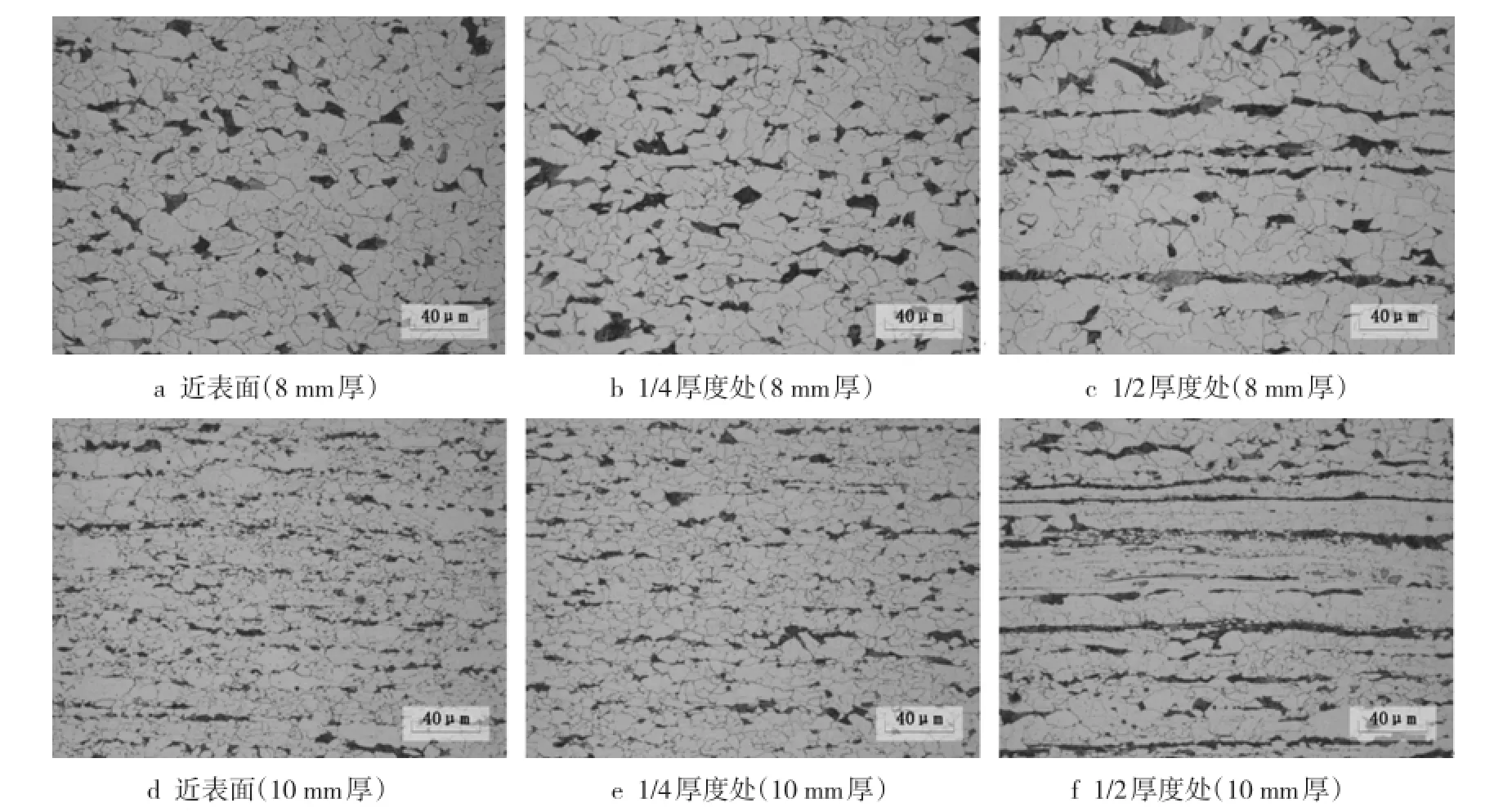

從試制鋼板上截取全厚度金相試樣,將試樣經研磨、拋光后采用4%的硝酸酒精腐蝕,在LEICA DM6000M光學顯微鏡下觀察其不同厚度位置處的組織形態,如圖2所示。可以看出:鋼板的組織均為鐵素體+珠光體組織,鐵素體晶粒均較細小,且鋼板表面及1/4厚度處的珠光體帶狀組織完全消除,該類組織有助于提高其耐蝕性;相比之下,鋼板心部帶狀仍較明顯,該現象與鑄坯中心偏析有關。

圖2 試制的Q355GNH鋼板金相組織

3.4 表面質量及板形

試制Q355GNH鋼板表面較光潔,未出現含銅鋼的“龜裂”現象,且薄規格鋼板的板形較平整,完全符合相關國家標準及用戶要求。

4 結語

基于低成本思路,以Cu、P為主要耐候性元素的成分設計,加入適量的Ni元素,并制定了相應的關鍵生產工藝控制措施,萊鋼成功開發出綜合性能優良的Q355級別高磷耐候鋼板。試制鋼板屈服強度達到420 MPa以上,抗拉強度達到520 MPa以上,-20℃沖擊功達到170 J以上,耐大氣腐蝕性指數I超過7.0且鋼板表面質量和板形控制較好。截至目前,研發的高磷耐候鋼板已實現了批量穩定生產,產品的表面質量和力學性能均達到國標和用戶要求。但在降低鎳含量,提高磷元素均質性和改善鑄坯表面質量方面尚需進一步進行系統研究以指導下一步的工藝優化。

[1]劉麗宏,齊慧濱,盧燕平,等.耐大氣腐蝕鋼的研究概況[J].腐蝕科學與防護技術,2003,15(2):86-89.

[2]張全成,昊建生.耐侯鋼的研究與發展現狀[J].材料導報,2000,14(7):12-14.

[3]張立,徐國棟,王新華,等.含磷、銅耐候鋼連鑄板坯表面縱裂紋的研究[C]//2001中國鋼鐵年會論文集,2001:727-730.

[4]郭宏海,宋波,毛璩紅,等.耐候鋼中磷元素偏析行為研究[J].中國稀土學報,2006,24(專輯):431-434.

[5]李娜.銅在鋼中的作用綜述[J].遼寧科技大學學報,2011,34(2):157-162.

[6]劉錕,李飛,吳耐,等.低Ni/Cu比鋼中銅的富集行為[J].金屬熱處理,2012,37(5):30-33.

[7]劉文飛,李超,馬寧,等.經濟性冶煉含磷耐候鋼的工藝開發[J].鞍鋼技術,2011(6):23-29.

[8]王羽,王安軍,龐建飛,等.高磷出鋼冶煉工藝探討[J].金屬材料與冶金工程,2012,40(增刊):62-64.

[9]吳康,鄭毅,簡明,等.提高供氧強度冶煉含磷耐候鋼的生產實踐[J].煉鋼,2010,26(2):10-12.

[10]黃緒傳,張暉,何宜柱.熱軋溫度和變形量對含銅鋼表面熱裂紋的影響[J].材料熱處理技術,2010,39(22):42-44.

[11]吳紅艷,杜林秀,劉相華,等.奧氏體變形對耐候鋼相變行為及顯微組織的影響[J].東北大學學報(自然科學版),2007,28(6):809-812.

Development on One Kind of High-phosphorus Atmospheric Corrosion Resisting Steel Plate

WANG Yuexiang,ZHOU Ping,GAO Lifu,MA Heng,ZHENG Yan

(Laiwu Iron and Steel Group Co.,Ltd.,Laiwu 271104,China)

Through systematic analysis on the property requirements and process characteristics of high-phosphorus atmospheric corrosion resisting steels,with the low-cost idea,the alloy composition was design based on Cu and P elements.And the control measures corresponding key production processes were formulated,the Q355 high-phosphorus atmospheric corrosion resisting steel with excellent comprehensive properties was successfully developed.For the trailed plates,the yield strength was above 420 MPa,the tensile strength reached was more than 520 MPa,theAkVat-20℃reached more than 170 J,the atmospheric corrosion resistance index“I”was more than 7.0.The surface quality and shape control of steel plates were also better.

high-weatherability steel;phosphorus-bearing steel;industrial trial production;mechanical property

TG142.41

A

1004-4620(2017)01-0001-03

2016-09-19

王月香,女,1979年生,2010年畢業于東北大學材料加工工程專業,工學博士。現為萊蕪鋼鐵集團有限公司寬厚板事業部高級工程師,從事板/帶鋼產品及工藝的研究與開發工作。