冷軋平整機高強鋼表面振痕問題的測試與研究*

李洪波, 王 蒸,3, 張 杰, 簡 民, 丁 琦, 劉 強

(1.北京科技大學機械工程學院 北京,100083)(2.武漢鋼鐵股份有限公司 武漢,430083)(3.北京航天時代光電科技有限公司 北京, 100094)

冷軋平整機高強鋼表面振痕問題的測試與研究*

李洪波1, 王 蒸1,3, 張 杰1, 簡 民2, 丁 琦2, 劉 強2

(1.北京科技大學機械工程學院 北京,100083)(2.武漢鋼鐵股份有限公司 武漢,430083)(3.北京航天時代光電科技有限公司 北京, 100094)

為解決某冷軋連退線平整機在平整汽車板高強鋼時常出現的表面振痕問題,對平整機輥系和傳動系統進行了多輪次現場振動加速度測試,并進行了時域和頻域分析。結合傳動系統嚙合頻率計算,認為傳動系統工作不良是引起輥系振動的直接原因。建立六輥平整機機座系統的三維有限元模型,針對其固有特性進行仿真,計算得到平整機易激發振動的主要頻率,通過與產生振痕時減速箱齒輪嚙合頻率對比,可確定減速箱齒輪的嚙合沖擊造成平整機的強迫振動,并引發帶鋼振痕。提出了使軋制速度避開系統固有頻振區的抑振對策并投入工業生產實踐,汽車板高強鋼振痕缺陷年改判量降低了近90%。

平整機;振痕;模態分析;強迫振動

引 言

在板帶的熱軋、冷軋和平整等生產工藝中,軋件和軋輥表面常會出現一種明暗相間、與帶鋼運動方向垂直的條紋,這種表面缺陷稱為振動紋,也稱為振痕[1]。由于現代軋機是一個復雜的機電系統,影響軋制過程的因素繁多,使得振痕原因的發現及控制十分困難,長期困擾鋼鐵產業界,素有“幽靈振動”之稱[2]。

國內外學者從多個角度對板帶振痕問題進行了大量研究。Nessler等[3]研究了輥系的彎曲振動特性以及支持輥的五倍頻程顫振,提出了通過合理配置支持輥直徑和軋制速度來避免輥面振紋出現的方法。鄒家祥[4]研究了軋機的發散型自激振動,得到了誘發及擴散階段自激振動不同的反饋機理。Hardwick等[5]針對軋輥磨削過程中形成的振痕問題進行了測試研究。Bollinger等[6]研究發現了卷取傳動系統的齒輪嚙合激勵引起的平整機軋件表面振痕現象。Pawelski[7]運用仿真方法研究了冷連軋機的垂直振動問題。蔡敢為等[8]提出一種由梁單元、桿單元、剛度單元和質量單元等組成的四輥軋機動態性能分析的平面有限元模型。彭艷等[9]對軋機機座和分速箱進行了綜合測試和分析,得到接軸弧形齒嚙合間隙過大是造成軋機振動的直接原因。針對振動測試及分析,陳漫等[10]提出以模糊進行故障模式識別的方法,并實驗驗證了其有效性,具有實際意義。蔡改改等[11]提出一種自適應譜峭度濾波方法,實現了軸承故障振動特征信號的提取。熊炘等[12]提出一種齒輪箱齒面點蝕故障信號的多通道數據融合識別方法。以上研究成果為軋機振動問題的研究提供了有力的技術與理論支持。大量研究表明,由于設備和工藝條件等不同,不同軋機振動的特征與表現形式也不盡相同,至今對軋機振動的產生原因仍無法達成共識,缺乏普遍適用的抑制措施[13]。

國內某冷軋連退生產線配備由德國西馬克公司生產的2 180mm六輥平整機(skin pass mill, 簡稱SPM)由下支持輥單輥驅動,采用濕法平整。由于該連退線在平整高強鋼汽車板時經常存在帶鋼表面振痕問題,年振痕缺陷改判量達到了900t。對帶鋼進行打磨后測量,得到振痕間距約為20mm。帶鋼表面振痕的出現不僅對產品的質量產生嚴重影響,更顯示了平整機設備狀態不良的發展趨勢。因此,掌握和了解平整機的振動特性對保證產品質量和設備安全穩定運行具有重要意義。

筆者針對該平整機產品表面振痕問題,通過現場振動測試以及對振動信號的時/頻域分析,結合建立的平整機機座系統有限元模型模態分析結果,提出了抑制振痕產生的措施,取得了較好的工業生產效果。

1 振動測試與分析

1.1 平整機及傳動系統振動測試

當軋制速度變化時,根據振動頻率和振痕間距λ的變化與否,可以把引起振痕的因素[14]分為兩類:a.動頻率不變,振痕間距變化,可能是軋機機架或軋輥的某階振動模態被激發所致;b.振動頻率變化,振痕間距不變,或者是由于軋輥表面振痕復印所致,或者是由于主傳動系統上產生振動沖擊,并引起機座系統振動所致。

在該平整機的產品振痕測試中,當軋制速度變化時,振痕間距不變,均為20mm,且軋制前軋輥表面沒有明顯振痕,故選擇平整機輥系和傳動系統進行測試。選取易產生振痕的高強鋼平整過程,采用東方所DASP振動測試系統,從垂直、水平和軸向3個方向對平整機輥系、傳動系統電機和減速箱等進行振動加速度測試,測點布置如圖1所示。從現場二級控制系統中提取配套的生產工藝參數,如平整速度、帶鋼張力和軋制力等。現場累計測試20余輪次,得到豐富的測試數據。

圖1 相關設備的振動測試Fig.1 Vibration test of related equipment

1.2 振動測試信號的時域/頻域分析

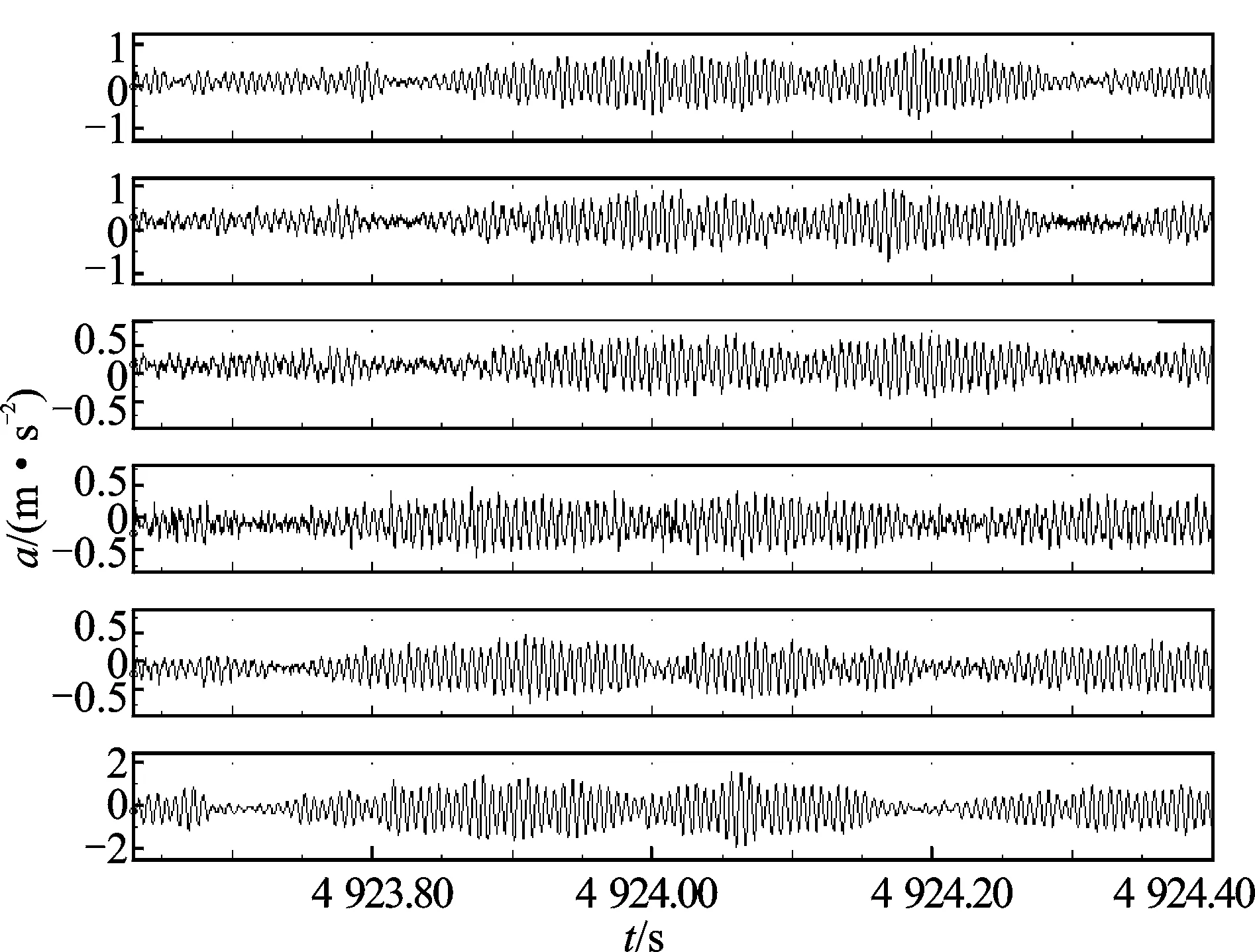

選取產生振痕的高強鋼振動信號,表1為有振痕產生的高強鋼的平整基本參數。利用DASP系統的時域分析功能對輥系垂直方向測試信號進行時域分析。分析結果如圖2所示,從上到下,依次為上支持輥、上中間輥、上工作輥、下工作輥、下中間輥和下支持輥。可以看出,當帶鋼表面產生振痕時,輥系振動信號波形中會出現葫蘆狀波形,這是拍振的典型現象。該特征波形首先出現在下支持輥,然后沿輥系向上傳遞直至上支持輥,且下支持輥的幅值最大。說明在輥系中,下支持輥先發生振動產生葫蘆狀波形并沿輥系傳遞。

為了得到產生振痕時平整機輥系振動的優勢頻率,利用DASP系統的自譜分析功能,對圖2中的振動信號進行頻域分析,如圖3所示。可以看出:6個輥都出現葫蘆狀波形時,優勢頻率均為157.9Hz,下支持輥優勢頻率的最大幅值為0.36m/s2,其他輥優勢頻率的幅值均小于0.15m/s2;平整機輥系的頻域除優勢頻率157.9Hz外,其他頻率值的幅值極小。

表1 有振痕高強鋼基本參數

Tab.1 Basic parameters of high-strength steel with vibration mark

鋼卷號鋼種寬度/mm厚度/mm3205421502WH220Y15380.8軋制力/kN軋制速度/(m·min-1)入口張力/kN出口張力/kN200019644.550.6

圖2 振動測試信號時域分析Fig.2 Signals analysis in time domain

圖3 振動測試信號頻域分析Fig.3 Signals analysis in frequency domain

振痕頻率滿足如下關系式

(1)

其中:f為振痕頻率(Hz);v為平整速度(m/min);λ為振痕間距(mm)。

對選取產生振痕的高強鋼,v=196m/min,λ=20mm,由式(1)計算可得f=163.3Hz,與頻域分析得到的優勢頻率157.9Hz接近。因此可以認為輥系的振動是帶鋼產生振痕的直接原因。

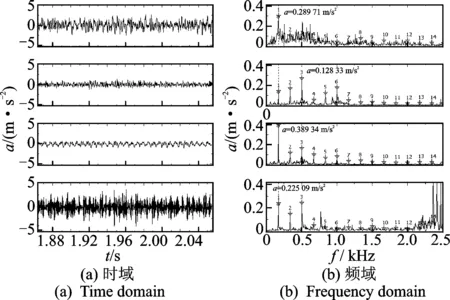

當軋制速度變化時,振痕間距不變,這種情況可能由主傳動系統的振動沖擊引起[11],并在帶鋼表面產生振痕,所以對平整機的傳動系統進行時/頻域分析。由于平整機輥系的振動由下支持輥向上傳遞,因此選取下支持輥為參照對象,由上到下依次為下支持輥、減速箱輸出端、減速箱輸入端和電機輸出端。振動信號如圖4所示。可見,下支持輥和電機輸出端的振動頻率包含了減速箱的振動頻率166.667Hz,并且減速箱輸入端優勢頻率的振幅最大。此外,齒輪磨損會激起齒輪的嚙合頻率(gear match frequency,簡稱GMF),2×GMF或3×GMF(尤其是3×GMF)幅值經常很高,與圖中減速箱輸出端吻合。

圖4 傳動系統振動信號Fig.4 Signals of drive system

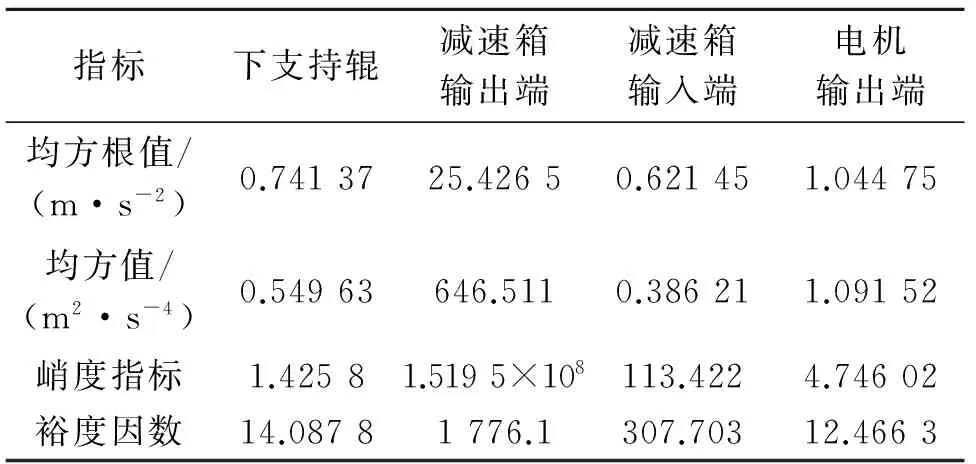

時域指標能夠反映出設備的振動水平,所以選擇傳動系統的時域信號進行計算,結果如表2所示。可以看出,對于均方根值、峭度指標和裕度因數等能反映設備振動水平的重要指標,減速箱輸出端均高于其他測點。其中,作為最常用的均方根值,減速箱輸出端遠高于其他測點。

表2 傳動系統時域指標統計

根據測試信號的分析,平整機的振動與減速箱的振動具有一致性,并且減速箱的振動水平高于其他測點。可見減速箱產生了不良振動,所以對減速箱齒輪嚙合頻率進行計算。

根據齒輪傳動理論,齒輪嚙合頻率的計算公式為

(2)

f=f′z

(3)

其中:f′為下支持輥轉頻(減速箱低速軸轉頻);v為下支持輥線速度(平整速度,m/min);D為下支持輥直徑(mm);z為減速箱低速齒輪齒數;f為齒輪嚙合頻率。

對于該套平整機設備,可以查得D=1 050mm,z=150,根據測試時的生產工藝參數,有v=196m/min,利用式(2),(3)計算得到f=149Hz。考慮測試中存在誤差,可以認為帶鋼振痕頻率為163.3Hz,輥系振動優勢頻率為157.9Hz,減速箱齒輪嚙合測試頻率為166.667Hz,與減速箱齒輪嚙合計算頻率149Hz是基本一致的。以上計算數據表明,減速箱中齒輪的嚙合沖擊很可能是導致平整機振動的原因,而平整機振動與板帶產品振痕有密切關系。

2 平整機振動有限元仿真分析

2.1 機座系統的有限元模型

2.1.1 單元選擇

2 180mm六輥平整機機座系統主要由軋輥及其軸承座、壓下裝置、彎輥裝置、牌坊和橫梁等部件組成。根據其結構特點,采用實體單元Solid45對各部分進行網格劃分,對于厚度和寬度比較小的橫梁,采用Shell63進行網格劃分,輥系中的軸承用彈簧單元Combin14進行模擬,計算得到支持輥、中間輥和工作輥軸承的每個彈簧等效剛度分別為3.56×108N/mm,1.20×108N/mm和5.24×107N/mm;兩工作輥之間的軋件等效為線性彈簧單元Combin14,計算得到軋件的彈簧等效剛度為2.99×106N/mm。

2.1.2 邊界條件

按照實際約束條件,在平整機牌坊與底座連接處施加固定約束。定義x,y,z方向分別為軋件運動方向(水平)、軋制力方向(垂直)和軋輥軸線方向(軸向)。建立的六輥平整機機座系統的有限元模型如圖5所示,模型網格數量為157 987。

圖5 六輥平整機機座系統有限元模型Fig.5 Finite element modal of six-high SPM

2.2 機座系統固有頻率

在平整機機座系統有限元模型的模態計算結果中,固有頻率及其振型相當豐富。由于測試中平整機的振動屬于低頻振動,且主要研究對象是六輥平整機機座系統中輥系的振動,因此提取前四階垂直方向振動的振型,如表3所示。平整機機座系統各固有頻率及振型如圖6所示。

表3 垂直和水平振動前4階頻率

Tab.3 First four frequency in vertical and horizontal direction

階數1234垂直振動頻率/Hz75.9100.6155.2182.0

3 平整機振動原因分析

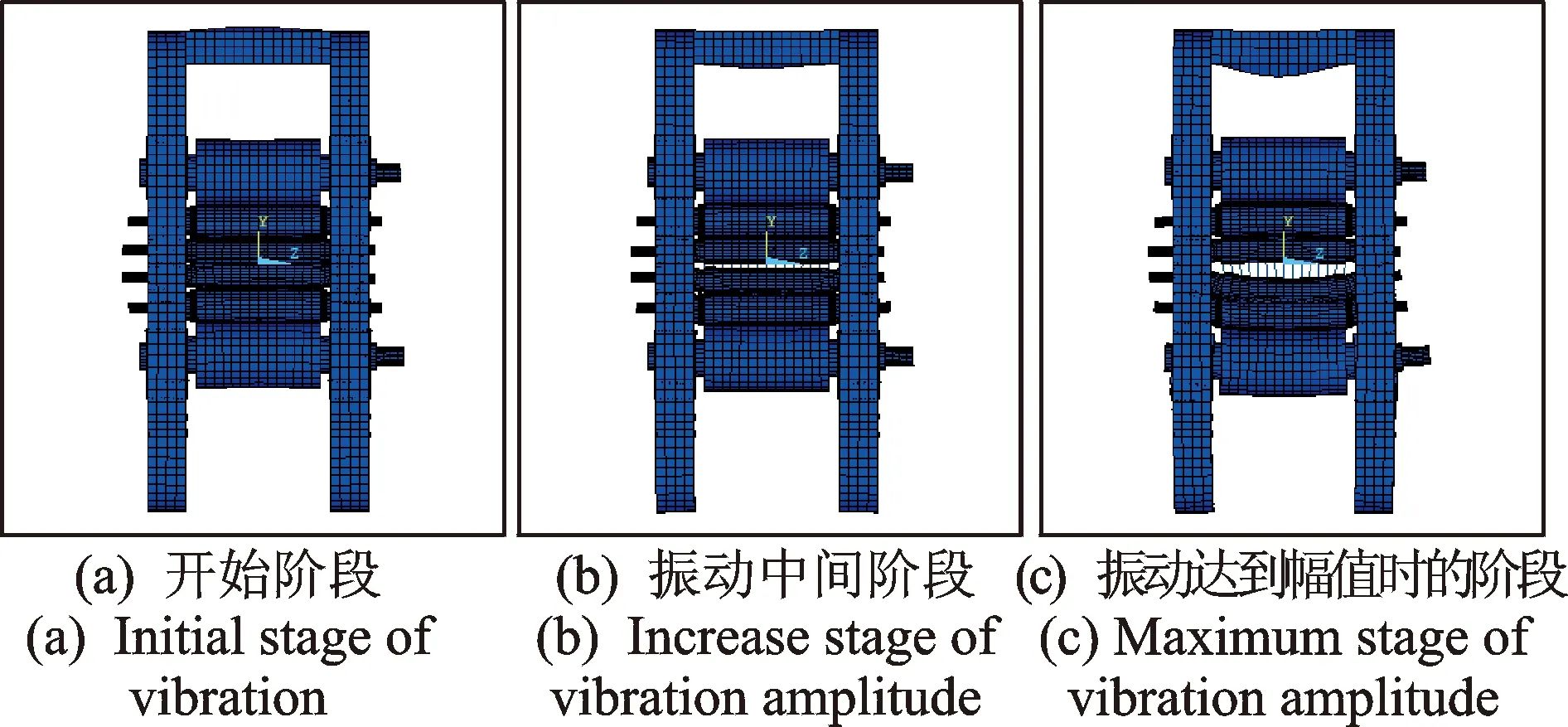

由平整機振動信號的頻譜分析可知,測試中,平整機振動的主要優勢頻率為157.9Hz,與機座系統第3階固有頻率接近,可初步判定平整機出現共振,進而引發輥系全面振動,帶鋼表面出現振痕。如圖7所示,結合機座系統第3階固有頻率的振型,當平整機以第3階固有頻率振動時,下輥系在y向發生劇烈振動,上輥系在y向發生輕微振動,上、下輥系振動方向相反且下輥系的振動幅值遠大于上輥系的振動幅值。此分析結果與現場測試數據中,下輥系尤其下支持輥的振幅大于上輥系相同。

圖6 機座系統垂直方向前四階的固有頻率及振型 Fig.6 First four frequency and modes in vertical direction of SPM

圖7 垂直方向第3階振型圖Fig.7 Third mode in vertical direction

結合減速箱齒輪嚙合頻率的計算可以認為,理論計算結果很好地解釋了實際測試的數據。因此,該平整機振動的原因可概括為:減速箱中齒輪的嚙合頻率恰好與機座垂直系統的第3階固有頻率重合,齒輪的嚙合沖擊使平整機出現共振,進而引發輥系全面振動,使帶鋼表面出現振痕,屬于強迫振動范疇。

4 抑振措施及實施效果

針對平整機振動問題的分析結果,認為在現場工藝中,合理地調整平整速度,使軋制速度避開平整機易振的敏感速度,使得減速箱中齒輪的嚙合頻率避開平整機的各階固有頻率,可破壞振痕的強化過程,緩解平整機振動問題。

該抑振方案在實施過程中取得了良好效果:平整機實現穩定平整,2014年全年汽車板高強鋼振痕缺陷年改判量小于100t,降低了近90%,取得了顯著的經濟效益。

5 結 論

1) 針對某廠2 180mm六輥平整機產品表面振痕問題,對平整機輥系及傳動系統進行了振動信號的現場測試,獲得了其異常振動時的優勢頻率為157.9Hz。通過對傳動系統振動信號的分析及減速箱齒輪嚙合頻率的計算,初步判斷減速箱中齒輪的嚙合沖擊是導致平整機振動的原因。

2) 建立了六輥平整機機座系統的有限元模型,并計算了其垂直方向前四階的固有頻率和振型,通過與振動信號對比,發現垂直方向第3階固有頻率與振動頻率一致。

3) 分析該平整機的振動原因為減速箱中齒輪的嚙合沖擊而造成的強迫振動,而平整機的振動則為帶鋼表面振痕產生提供了必要條件。

4) 提出在現場生產中通過合理地調整平整速度,從而避開平整機易振的敏感速度,解決帶鋼表面振痕問題。該方案投入實施,汽車板高強鋼振痕缺陷年改判量降低了近90%。

[1] 陳培林,王澤濟,汪晨. 帶鋼表面振動紋的研究[J]. 世界鋼鐵,2002,2(4):28-31.

Chen Peilin, Wang Zeji, Wang Chen. Research of chatter marks on steel strip surface[J]. World Iron and Steel, 2002, 2(4): 28-31.(in Chinese)

[2] 鐘掘,嚴衍志,段吉安,等. 帶鋼表面振紋的工業試驗與發現[J].中國有色金屬學報,2000,10(2): 291-296.

Zhong Jue, Yan Yanzhi, Duan Jian, et al. Industrial experiments and findings on chatter marks of steel strip[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(2): 291-296. (in Chinese)

[3] Nessier G L, Cory J F Jr. Cause and solution of fifth octave backup roll chatter on 4-h cold mills and temper mills[J]. AISE Year Book, 1989(12):33-37.

[4] 鄒家祥. 冷連軋機系統振動控制[M]. 北京: 冶金工業出版社,1998:70-73.

[5] Hardwick B, Benhafsi Y. Measurement of chatter marks formed during roll grinding[J]. Aluminium International Today, 2004, 16(3):10-14.

[6] Bollinger L A, Rapsinski T S. Winding reel involvement in temper mill chatter[J]. Iron and Steel Engineer, 1994, l71(11): 27-29.

[7] Pawelski O. Application of the theory of rolling in the cause of mill vibration[J]. Steel Research, 1986, 57(8): 373-376.

[8] 蔡敢為,段吉安,易幼平,等.一種軋機動力分析有限元模型[J].機械工程學報,2000,36(7):66-68.

Cai Ganwei, Duan Jian, Yi Youping, et al. A finite element model for dynamic analysis of rolling mill[J]. Chinese Journal of Mechanical Engineering, 2000, 36(7): 66-68. (in Chinese)

[9] 彭艷,張明,孫建亮,等. 2160熱連軋機F2精軋機振動綜合測試與分析[J]. 冶金設備,2013,207(6):29-33,41.

Peng Yan, Zhang Ming, Sun Jianliang, et al. Vibration comprehensive test and analysis on finisher 2 of 2160 hot strip mill[J]. Metallurgical Equipment, 2013, 207(6): 29-33, 41. (in Chinese)

[10]陳漫,馬彪. 基于振動的綜合傳動匯流行星排故障診斷[J]. 振動、測試與診斷,2014,34(3): 529-533.

Chen Man, Ma Biao. Diagnosis method for confluent planet row of power shift steering transmission based on vibration[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(3): 529-533. (in Chinese)

[11]蔡改改,劉海洋,黃偉國,等. 自適應譜峭度濾波方法及其振動信號檢測應用[J]. 振動、測試與診斷,2014,34(2):212-217.

Cai Gaigai, Liu Haiyang, Huang Weiguo, et al. Adaptive spectral kurtosis filtering and its application for detective of vibration signal[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(2): 212-217. (in Chinese)

[12]熊炘,楊世錫,甘春標,等. 齒輪點蝕的多通道數據融合識別方法[J]. 振動、測試與診斷,2014, 34(1):63-68.

Xiong Xin, Yang Shixi, Gan Chunbiao, et al. Multi-channel date fusion for the identification of gear pitting[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(1): 63-68.(in Chinese)

[13]米凱夫,張杰. 冷連軋機垂直振動特性的有限元仿真分析[J]. 現代制造工程,2012(12):66-70.

Mi Kaifu, Zhang Jie. Simulation and analysis on the vertical vibration of tandem cold rolling mill based on FEM[J]. Modern Manufacturing Engineering, 2012(12): 66-70. (in Chinese)

[14]王宇江,武建琦. 帶鋼平整過程中振痕形成及改善措施[J].河北冶金,1992,11(2): 11-12,25.

Wang Yujiang, Wu Jianqi. Formation of chatter mark on steel strip in skin-process and its improving measures[J]. Hebei Metallurgy, 1992, 11(2):11-12,25.(in Chinese)

10.16450/j.cnki.issn.1004-6801.2017.01.002

*國家自然科學基金資助項目(51175035)

2015-01-06;

2015-04-07

TG333.72; TH113.1

李洪波,男,1982年7月生,博士、副教授。主要研究方向為板帶軋機力學行為分析與板形控制、軋機振動測試與診斷以及軋制過程表面形貌控制等。曾發表《五次CVC 工作輥輥形與板形控制特性》(《機械工程學報》2012年第48卷第12期)等論文。 E-mail:lihongbo@ustb.edu.cn