大跨度鋼結構屋面吊裝施工技術淺談

孫林

摘 要:隨著我國國民經濟水平的飛速發展,我國建筑行業得到了突飛猛進的發展,而建筑中大量的建筑結構形式應運而生,尤其是大跨度鋼結構在相關領域得到了普遍的認可。對此,本文主要從以下工程概況、場地準備、鋼梁預制方案、鋼梁預制方案、次鋼梁的吊裝、綜合措施幾方面對大跨度鋼結構屋面吊裝施工技術要點的具體使用情況進行研究,并以某工程作為論述對象,筆者依據多年經驗提出合理化建議,旨在促進我國建筑行業不斷進步,從而為我國的經濟建設做出貢獻。

關鍵詞:鋼結構;大跨度;屋面吊裝

在吊裝工程中,作為工業機械化施工的主要工種之一,具有一定的危險性以及施工困難等特點,引起了社會該各界的普遍關注。而屋面屬于建筑的頂層部位,其中吊裝施工的整個環節引起了相關人員的高度重視,尤其是和大跨度有關的結構施工。對此,相關人員一定要采取合理的施工手段,從而確保工程的整體水平。對此,本文主要從以下幾方面來較好的論述大跨度鋼結構屋面吊裝施工技術,筆者結合自身的經驗提出合理化建議,提供給相關人士,供以借鑒。

1、工程概況

某公共建筑,工程結構類型為框架剪力墻結構體系,內設1056座雙層看臺中型劇場,劇場自一層(局部二層)上部挑空。屋蓋由3根鋼結構大跨度(空間凈跨37.200m)焊接鋼箱梁作為主梁結構,輔之74根焊接H型鋼作為次梁結構,以現澆鋼混組合結構作為屋面板。整個鋼結構工程約350t。

2、場地準備

2.1場地情況分析

本工程鋼結構位于劇場內看臺現澆結構上部,劇場由一層看臺及二層看臺組成。二層看臺為大跨度懸挑預應力結構,懸挑結構采用后張法有粘結預應力結構,為確保大跨度預應力的整體性,必須與主體結構共同施工。

主鋼梁結構吊裝必須采用汽車吊進行,同時一層看臺無法作為汽車吊作業及主鋼梁結構的預制和拼裝的操作平臺。一層看臺為現澆混凝土結構體系,無特殊施工工藝要求,通過合理留置施工縫,考慮將一層看臺的結構工程留置到鋼梁施工完畢后再行施工。

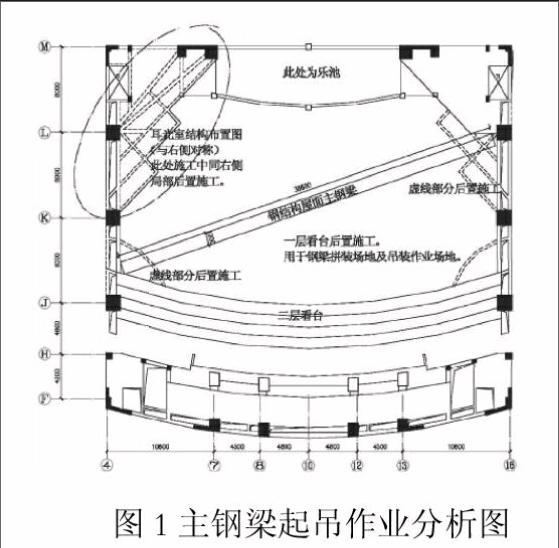

如(圖1)所示,鋼梁吊裝僅能在寬度約為J-L軸間距16m的狹小空間內進行。

2.2場地籌備工作

由于劇場內空間結構復雜,且吊裝作業空間狹小,施工前,采用CAD技術對鋼梁起吊作業進行電腦模擬分析。通過相關實驗可知,確定了將右側耳光室懸挑部位,及二層看臺左側弧形懸挑部位暫緩施工的方案。為避免意外情況的出現,確保有足夠的起吊空間,決定對左側耳光室及二層看臺右側弧形懸挑部位同樣暫緩施工。

3、鋼梁預制方案

主鋼梁為焊接鋼箱梁,梁寬1.200m,梁高2.600~3.400m,梁跨38.600m,預制完成的鋼梁重量約為80t。次鋼梁為焊接H型鋼,次鋼梁共有3種截面樣式,共74根。

由于鋼梁的制備需要較多的作業空間,相關現場不需要過多的預制要求,因此就會使全部的鋼梁使用場外加工的形式進行預制,因為主鋼梁有著較大的長度,并且在運輸的過程中不太方便,所以將其分成三段以后再輸送到現場中,經過地面組裝以后再完成吊裝工作。次鋼梁在完成吊裝以后就可以從相應的地方輸送到現場完成吊裝工作。

主鋼梁分段后每段長約13m,重約26.7t。采用兩臺50噸汽車吊進行主鋼梁的現場分段拼裝。鋼梁采用全融透等強焊接,焊接須開坡口、加襯板、設置引弧板,一次施焊成型,按二級焊縫標準進行檢測,檢測合格后方可起吊安裝。

4、主鋼梁吊裝

4.1吊裝過程模擬

4.1.1吊裝設備選擇

單根主鋼梁構件重量G=80t,根據350t汽車吊性能表,安全吊裝重量Q=96.5t。吊索用具g=0.5,安全吊裝重量計算如下:

Q吊重=(G+g)×1.1=(80+0.5)×1.1=88.55t<96.5t

由上式計算結果,可判斷起重設備選用滿足吊裝要求。

4.1.2吊裝模擬

在進行起吊前,對拼接好的主鋼梁Ⅰ、主鋼梁Ⅱ、主鋼梁Ⅲ按圖示位置放置,并對起吊過程進行模擬。

以主鋼梁Ⅰ的3階段吊裝作業為例:

“吊裝過程1”為準備階段,將主鋼梁在放置位置垂直起吊至20cm高,進行起吊試驗;“吊裝過程2”是通過汽車吊吊臂的提升、旋轉等動作,使主鋼梁避開結構柱及二層看臺,起吊至相應的位置;“吊裝過程3”是通過吊臂提升鋼梁至梁底超出鋼梁支承柱頂標高后,通過旋轉、平移動作將主鋼梁移動至安放位置。

4.2主鋼梁精確就位措施

鋼梁起吊過程中使用綁扎在梁端的麻繩作為牽引和穩固措施。吊裝過程中,在已施工完畢的樓層各安排四名工人(一邊倆人),隨主鋼梁的提升,在每層傳遞麻繩,以人工牽引配合汽車吊的方式,完成主鋼梁在空中的旋轉動作。

4.3主鋼梁起吊及安裝

起吊重心位于主鋼梁中部,采用3個吊耳起吊。起吊時先將主鋼梁吊離地面20cm,停機穩定,進行10分鐘試吊,檢查每個細節是否異常。試吊結束后將主鋼梁起吊至2.1m高度,對鋼梁下部拼接處的焊縫進行防腐涂刷和防火涂料的施工。涂裝完畢后汽車吊抬臂,按模擬方案將主鋼梁移動到設計位置上方,進行焊接固定。

5、次鋼梁的吊裝

5.1吊裝前準備

次鋼梁和主鋼梁使用相應螺栓進行適當的連接,并且依據該螺栓的基本要求來進行,因為土建施工及其主鋼梁吊裝出現一定誤差的情況下,依據項目部的基本要求,相關開孔工作需要完成主鋼梁吊裝以后再進行,而且要依據具體的丈量及其相應尺寸規格進行加工。

5.2吊裝模擬及方案制定

就鋼梁來說,一般自重通常控制在1t~3t的范圍內,并選擇一臺合理的汽車開展吊裝的工作,在吊裝的前期階段需要對次梁事先做好模擬的工作。開展模擬的原因主要是為了促使吊車架立的地方能夠最大程度增加次鋼梁吊裝工作,減少因為出現反復移動吊車的情況而致使臺班產生不必要的浪費,將吊裝的工作水平加以提升的基礎上盡量的減少相關人員高空作業的次數,從而最大程度上避免安全事故出現的幾率。

6、綜合措施

相關單位在開展吊裝的前期階段制定出了切實可行的方案,并在一段時間內對存在較大危險的工程展開了相關研究。相關隊伍認真的對吊裝方案的整體內容進行了科學的探索,依據實際觀察并結合自身的經驗,相應構件的基本特征,依據具體的情況完成了相應的吊裝艘段,并將理論和實際緊密的結合起來,從而使吊裝整個流程變得井然有序。

7、結語

綜上所述,本文從以上幾方面來較好的論述了大跨度鋼結構屋面吊裝施工技術,可以看出為了確保大跨度結構屋面吊裝工程可以正常的施工,相關單位一定要制定出切實可行的實施方案,并應用合理的施工手段進行規范的施工,并且對每一道施工環節都要做好嚴格的監督,只有這樣才能夠在最大程度上提高工程質量,進而為屋面施工的順利開展帶來益處,推動我國建筑行業的飛速發展,為我國的經濟建設做出貢獻。

參考文獻:

[1]林耀貴.基于性能的大跨度鋼結構設計探討[J].住宅與房地產.2016(15)

[2]鄭宏偉.試論高層大跨度鋼結構吊裝及其變形控制的施工技術[J].河南建材.2015(02)

[3]羅金壽.初探大跨度鋼結構施工技術在某工程中的應用[J].福建建材.2013(03)

[4]張世翔,程藝蘭.水泥廠大跨度鋼結構施工的質量控制方法探討[J].科技傳播.2011(05)

[5]王盈.大跨度鋼結構施工過程的結構分析方法研究[J].中國新技術新產品.2014(01)