滁河四級站混流泵裝置模型試驗(yàn)研究

方 進(jìn),晏清洪

(1.安徽省駟馬山引江工程管理處,安徽 和縣 238251;2.中國水利水電科學(xué)研究院 水利研究所,北京 100044)

泵裝置模型試驗(yàn)是檢驗(yàn)和優(yōu)化泵裝置水力性能的重要手段[1]。近年來,國內(nèi)學(xué)者對不同類型的軸流泵裝置開展了大量模型試驗(yàn)研究[1-11]。混流泵性能介于離心泵和軸流泵之間,具有流量、揚(yáng)程變化范圍大,高效區(qū)寬,無明顯不穩(wěn)定運(yùn)行區(qū)等優(yōu)點(diǎn),在大型調(diào)水工程中的應(yīng)用日益廣泛[12]。目前,關(guān)于混流泵裝置模型試驗(yàn)研究成果的報(bào)道較少[13-15]。本文對滁河四級站的混流泵裝置開展模型試驗(yàn)研究。

1 工程概況

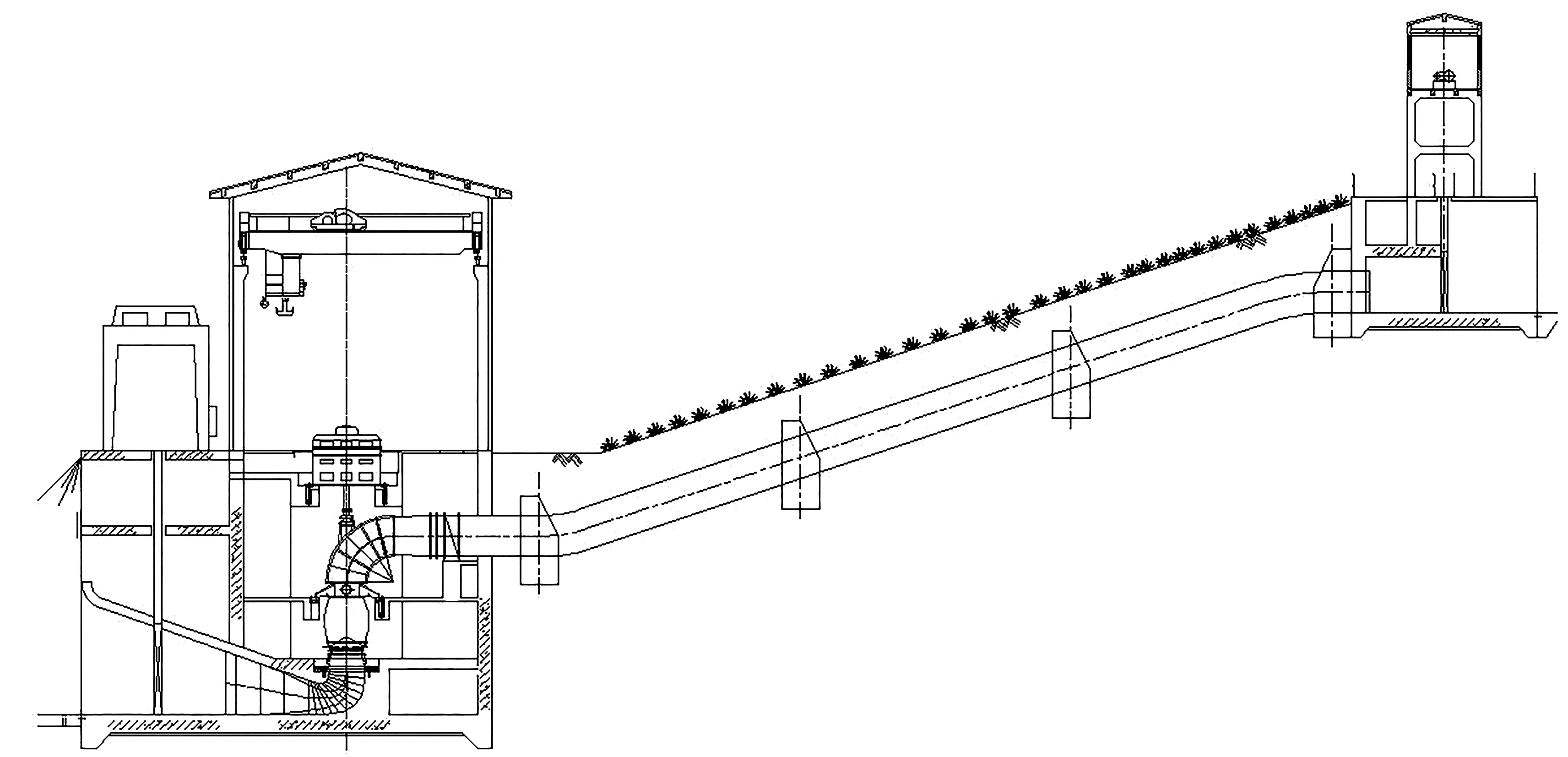

滁河四級站屬于駟馬山灌渠的最后一級提水泵站,其設(shè)計(jì)凈揚(yáng)程、最低凈揚(yáng)程和最高凈揚(yáng)程分別為16.4、14.9和17.9 m,設(shè)計(jì)裝機(jī)為8臺套(7用1備),設(shè)計(jì)抽水流量為71.4 m3/s。泵站的水泵采用立式半調(diào)節(jié)混流泵,葉輪直徑為1.856 m,配套電動機(jī)為立式同步電機(jī),單機(jī)功率2 800 kW,額定轉(zhuǎn)速250 r/min。

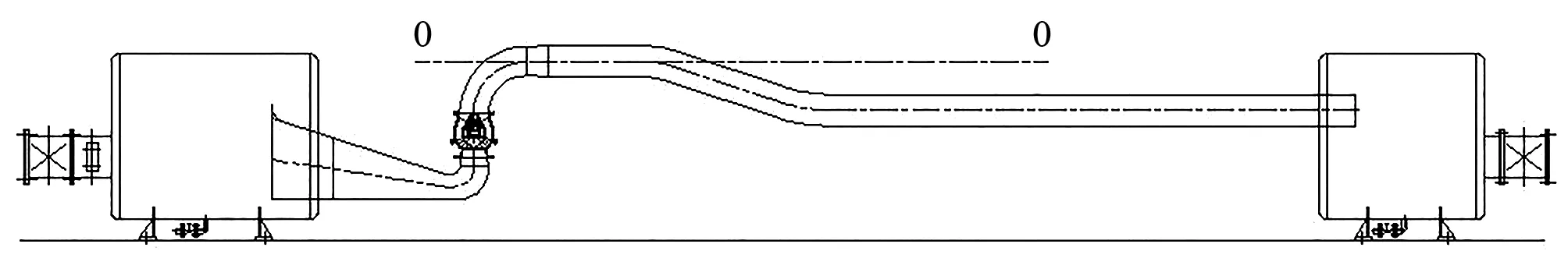

滁河四級站的進(jìn)水流道為肘形進(jìn)水流道,而出水流道采用彎直管式的鋼制管道,管道爬坡延伸至出水池,出水流道長約40 m。經(jīng)過優(yōu)化比選,泵站采用南水北調(diào)工程天津同臺試驗(yàn)比選中的優(yōu)秀水泵模型----混流泵模型TJ11-HL-08。泵站系統(tǒng)的縱剖面結(jié)構(gòu)詳見圖1。

2 泵裝置模型試驗(yàn)

在保證泵站控制性結(jié)構(gòu)尺寸不變的基礎(chǔ)上,利用CFD對泵站進(jìn)出水流道進(jìn)行優(yōu)化計(jì)算,確定流道的型線尺寸,并與TJ11-HL-08水泵模型組成高效泵裝置,開展泵裝置模型的能量特性、空化特性、飛逸特性和壓力脈動特性等試驗(yàn)。

圖1 滁河四級站縱剖面結(jié)構(gòu)布置圖

2.1 高精度閉式試驗(yàn)臺介紹

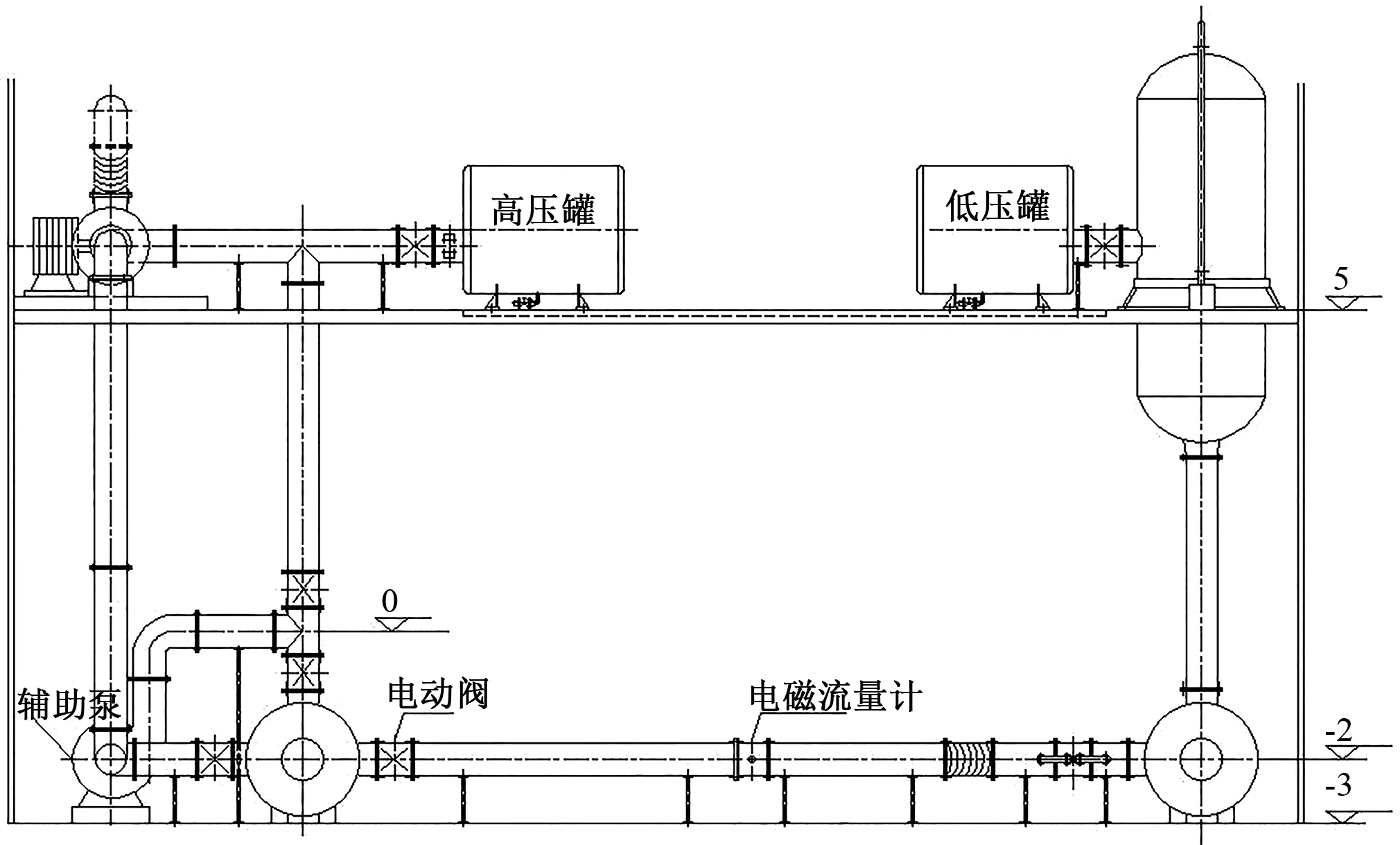

模型試驗(yàn)在江蘇大學(xué)國家水泵工程中心高精度多功能水泵閉式試驗(yàn)臺進(jìn)行。試驗(yàn)臺的各種量測儀器設(shè)備的隨機(jī)不確定度控制在±0.1%以內(nèi),效率綜合不確定度優(yōu)于0.32%。為保障試驗(yàn)泵在做空化時(shí)循環(huán)泵不發(fā)生空化現(xiàn)象,試驗(yàn)臺采用立式結(jié)構(gòu)。試驗(yàn)臺的水循環(huán)系統(tǒng)結(jié)構(gòu)布置見圖2。

圖2 試驗(yàn)臺水循環(huán)系統(tǒng)結(jié)構(gòu)布置圖

2.2 泵裝置模型試驗(yàn)方案

依據(jù)《水泵模型及裝置驗(yàn)收試驗(yàn)規(guī)程》SL140-2006,泵裝置模型的試驗(yàn)轉(zhuǎn)速nm按照原型與模型的nD值相等的條件確定。原型泵葉輪直徑Dp為1.856 m,額定轉(zhuǎn)速np為250 r/min,模型泵葉輪直徑Dm為0.32 m,計(jì)算得到模型泵裝置的試驗(yàn)轉(zhuǎn)速nm為1 450 r/min。

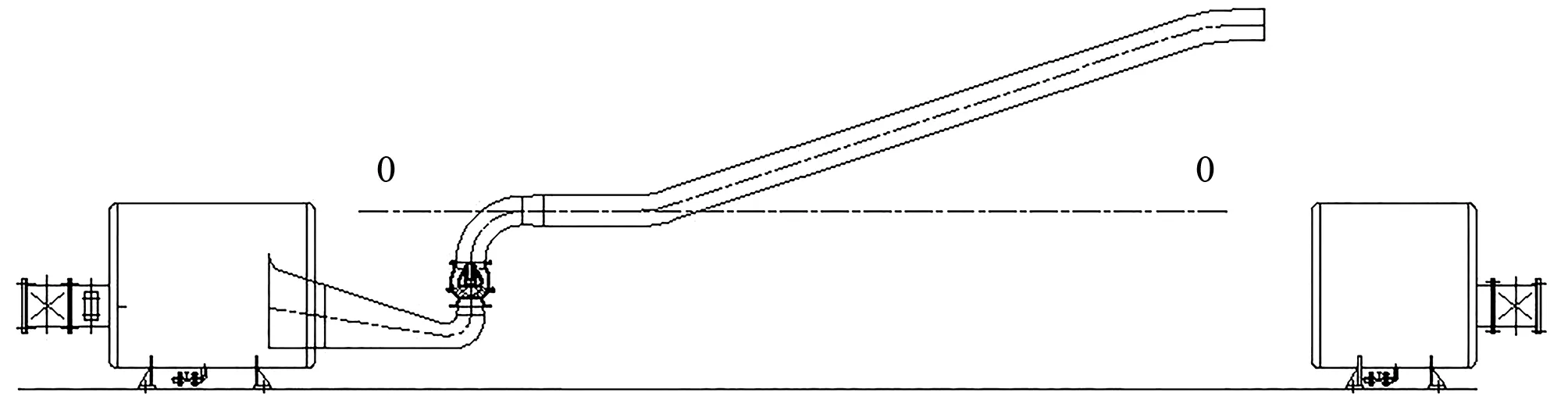

根據(jù)相似原理對水泵葉輪、導(dǎo)葉以及進(jìn)、出水流道進(jìn)行了全模擬,所有過流部件保證幾何相似,尺寸由同一模型比計(jì)算確定。模型泵葉輪導(dǎo)葉通過數(shù)控加工,模型流道通過電腦放樣鋼板焊接,流道內(nèi)部表面加涂層,既滿足幾何相似又滿足糙率相似得要求。換算得到的模型泵裝置方案見圖3。

圖3 模型泵裝置原方案

由圖3可知,按原型結(jié)構(gòu)尺寸換算后的模型泵裝置出水管道較長,且向上坡度較大,導(dǎo)致無法直接接入出水罐。若附加接管及彎頭,則導(dǎo)致模型泵裝置的出水流道與原型不完全相似,對試驗(yàn)結(jié)果會產(chǎn)生較大的誤差。而且由于模型試驗(yàn)系統(tǒng)為閉式系統(tǒng),重力的作用可忽略不計(jì)。因此,筆者對試驗(yàn)方案做了如下改進(jìn):將坡度向上的出水管道部分繞流道的對稱軸O-O旋轉(zhuǎn)180°,使流道坡度向下。這樣導(dǎo)致了流道的出口過低,仍然無法接入出水罐中。于是,把流道出口的彎頭前移,再把傾斜直管段的一部分移至彎頭后面,變成水平直管段,并保持流道的總長度不變,詳見圖4。因?yàn)槌鏊鞯罏榈葟焦埽軌虮3至魉俨蛔儯詮濐^在管道中的前后位置不影響其管道總體水力損失的大小,保證了出水流道的模型與原型保持水力損失相似。模型泵裝置系統(tǒng)試驗(yàn)現(xiàn)場照片見圖5。

圖4 模型泵裝置試驗(yàn)改進(jìn)方案

圖5 試驗(yàn)現(xiàn)場

2.3 模型泵裝置能量特性試驗(yàn)

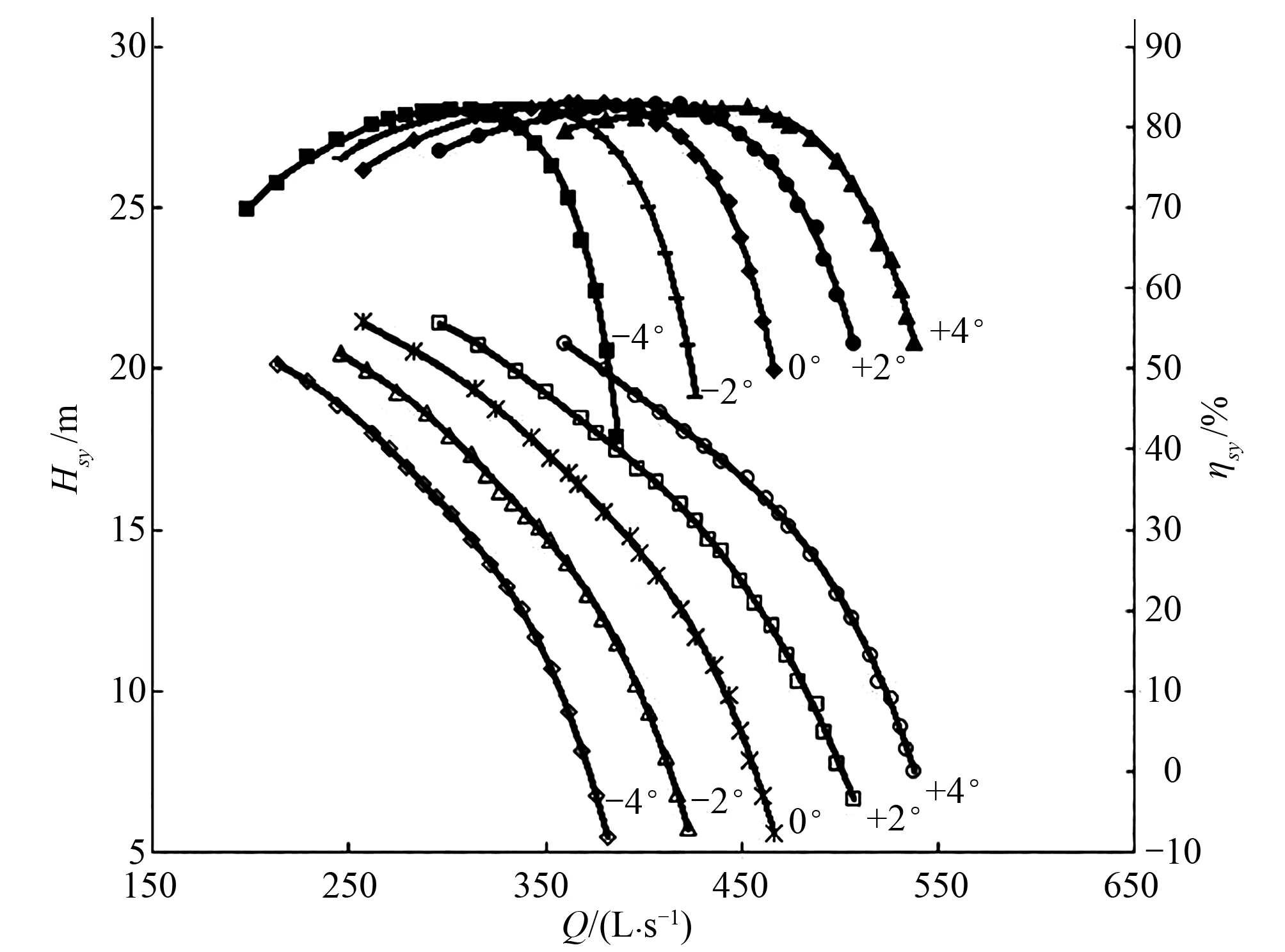

利用改進(jìn)的模型試驗(yàn)系統(tǒng),測試了模型泵裝置5個不同的葉片角度(+4°、+2°、0°、-2°、-4°)的能量特性,試驗(yàn)結(jié)果如圖6所示。試驗(yàn)中對各種流量下模型泵裝置的進(jìn)水流道流態(tài)進(jìn)行了觀測,未見發(fā)生有害的旋渦和渦帶 。

圖6 能量特性曲線

2.4 模型泵裝置空化特性試驗(yàn)

泵裝置空化余量實(shí)際是帶進(jìn)水流道條件的泵的空化余量。空化試驗(yàn)的基準(zhǔn)面應(yīng)取在最易發(fā)生空化部位的水平面,對于立式混流泵,應(yīng)以過模型泵轉(zhuǎn)輪葉片進(jìn)口外緣的水平面為基準(zhǔn)計(jì)算模型泵裝置的許用空化余量[NPSH]。首先保證在不產(chǎn)生空化的情況下測定第一個試驗(yàn)點(diǎn),然后保證流量不變和試驗(yàn)轉(zhuǎn)速恒定,對封閉循環(huán)系統(tǒng)抽真空,并逐漸加大真空度,對每一個流量工況點(diǎn)應(yīng)逐漸降低試驗(yàn)循環(huán)水體系統(tǒng)的空化余量(NPSH)。取水泵裝置效率下降1%時(shí)的空化余量作為臨界值,以NPSHc表示。在空化試驗(yàn)曲線即將發(fā)生斷裂的區(qū)域應(yīng)有較密集的試驗(yàn)點(diǎn)。

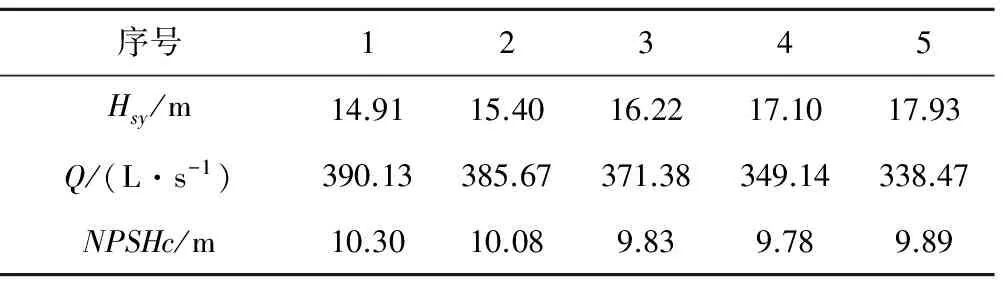

分別對5個葉片角度進(jìn)行了空化試驗(yàn),每個葉片角測試了5個工況點(diǎn),0°葉片角空化試驗(yàn)數(shù)據(jù)如表1所示。原型泵裝置的綜合特性曲線如圖7所示。

表1 水泵模型裝置空化特性試驗(yàn)數(shù)據(jù)(0°)

圖7 原型泵裝置綜合特性曲線

根據(jù)模型試驗(yàn)結(jié)果和原型泵裝置綜合特性曲線可知,在葉片安放角0°時(shí),設(shè)計(jì)凈揚(yáng)程為16.4 m工況下,單臺機(jī)組流量為12.3 m3/s,最高裝置效率可達(dá)83.0%。泵裝置性能參數(shù)不僅滿足設(shè)計(jì)要求,而且性能優(yōu)異。

由表1空化特性試驗(yàn)數(shù)據(jù)可知,泵裝置在最優(yōu)工況點(diǎn)附近空化余量最小,偏離最優(yōu)工況點(diǎn),在高揚(yáng)程和低揚(yáng)程工況下運(yùn)行空化余量均較高,偏流最優(yōu)工況點(diǎn)越遠(yuǎn),空化余量增加得越多。由于在最高凈揚(yáng)程時(shí)葉輪的淹沒深度最小,可用此工況來校核葉輪的淹沒深度。在最高凈揚(yáng)程時(shí),葉輪最小淹沒深度為4 m,0°葉片安放角度下的臨界空化余量為9.9 m,因此葉輪中心的最小淹沒深度完全滿足泵裝置的空化性能要求。

2.5 模型泵裝置飛逸特性試驗(yàn)

飛逸試驗(yàn)時(shí)利用循環(huán)輔助泵反向供水,使水泵在水輪機(jī)工況下反轉(zhuǎn),在軸扭矩為0時(shí),測量不同水頭下飛逸轉(zhuǎn)速值,并計(jì)算出平均單位飛逸轉(zhuǎn)速。

單位飛逸轉(zhuǎn)速的計(jì)算公式如下:

(1)

式中:N0為單位飛逸轉(zhuǎn)速,r/min;nf為試驗(yàn)的飛逸轉(zhuǎn)速,r/min;D為葉輪名義直徑,m;H為模型試驗(yàn)水頭,m。

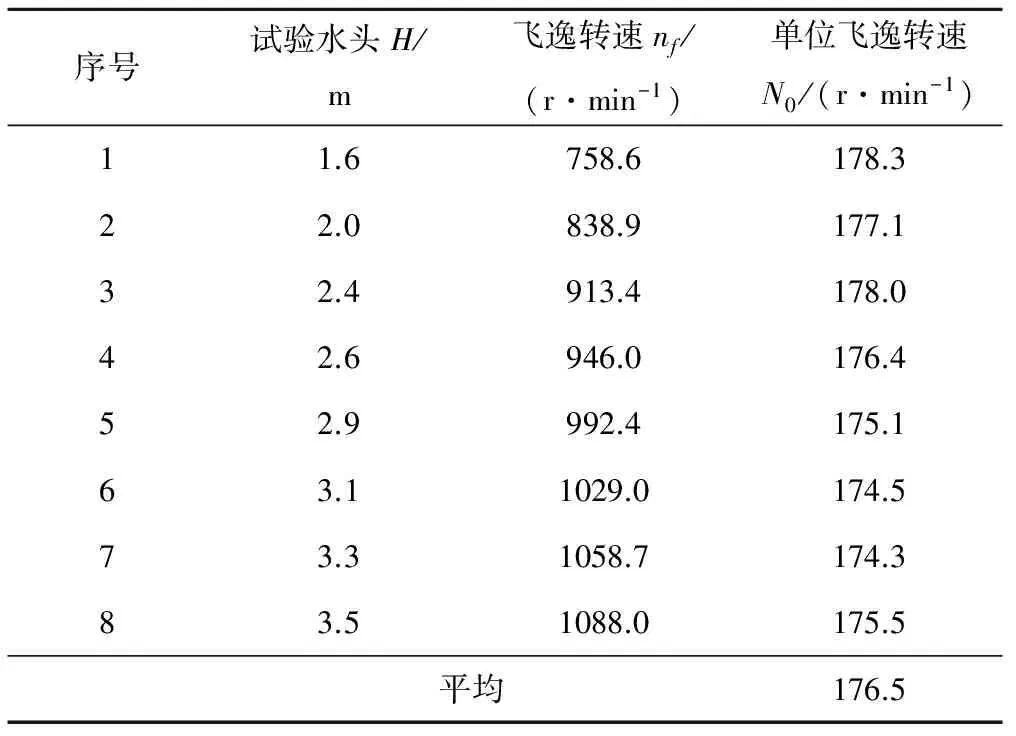

試驗(yàn)測試了0°葉片角條件下的飛逸轉(zhuǎn)速,平均單位飛逸轉(zhuǎn)速為176.5 r/min,詳見表2。

表2 0°飛逸轉(zhuǎn)速試驗(yàn)數(shù)據(jù)表

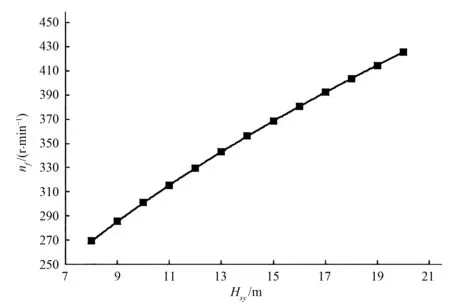

飛逸轉(zhuǎn)速與水頭、葉片安放角度有關(guān),根據(jù)試驗(yàn)結(jié)果,計(jì)算得到葉片角0°工況下的原型泵飛逸轉(zhuǎn)速。

葉片角0°工況下,原型泵裝置隨揚(yáng)程的飛逸轉(zhuǎn)速變化曲線如圖8所示。

圖8 飛逸特性曲線

2.6 模型泵裝置壓力脈動試驗(yàn)

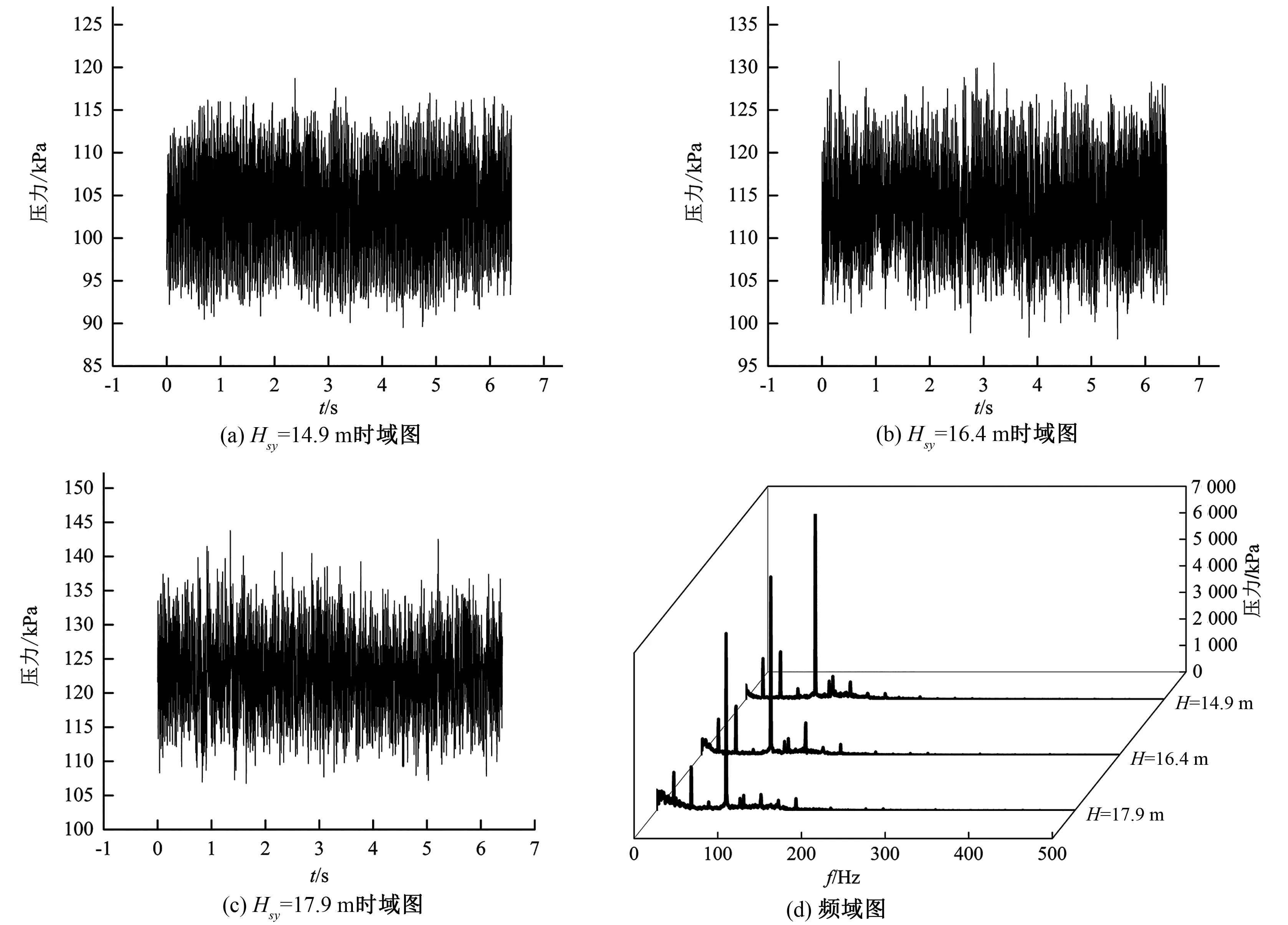

依據(jù)《水力機(jī)械振動和脈動現(xiàn)場測試規(guī)程》GB/T 17189-2007,試驗(yàn)采用高頻壓力傳感器對泵進(jìn)出口處以及葉輪出口導(dǎo)葉進(jìn)口處的壓力脈動情況進(jìn)行了測量。測量采樣頻率1 500 Hz,記錄時(shí)間15 s,壓力脈動試驗(yàn)測點(diǎn)布置見圖9。

在0°葉片角,對模型泵裝置的葉輪進(jìn)口、葉輪出口和導(dǎo)葉出口壓力脈動進(jìn)行了測定,圖10~圖12所示為3個不同工況點(diǎn)下的壓力脈動曲線。

圖9 壓力脈動測點(diǎn)布置圖

圖10 葉輪進(jìn)口壓力脈動

圖11 葉輪出口壓力脈動

圖12 導(dǎo)葉出口壓力脈動

對水壓脈動試驗(yàn)結(jié)果采用97%置信度雙幅值進(jìn)行統(tǒng)計(jì),最大脈動幅值在2.4 m以內(nèi),主要出現(xiàn)在葉輪出口位置。因此總體看,該泵的內(nèi)部流動引起的壓力脈動對泵性能的影響較小,不會引起明顯的振動和噪聲。振動的主頻主要為水泵的葉頻、軸頻及其倍頻。

3 結(jié) 語

針對滁河四級站混流泵裝置形式,在保證原型泵裝置和模型泵裝置出水流道水力損失相似的條件下,優(yōu)化設(shè)計(jì)了一種新型模型泵裝置試驗(yàn)形式,在試驗(yàn)臺成功布置出水流道較長、坡度較大的混流模型泵裝置,保證了試驗(yàn)?zāi)軌驕?zhǔn)確順利開展,可供類似泵站模型試驗(yàn)研究參考和借鑒。

由滁河四級站的泵裝置模型試驗(yàn)結(jié)果可知,泵站進(jìn)出水流道型線設(shè)計(jì)效果良好,水泵模型選型準(zhǔn)確,泵裝置總體性能優(yōu)良,可在不同特征工況下安全、穩(wěn)定運(yùn)行,能夠滿足滁河四級站的設(shè)計(jì)和運(yùn)行要求。

混流泵性能介于離心泵和軸流泵之間,具有流量、揚(yáng)程變化范圍大,高效區(qū)寬,無明顯不穩(wěn)定運(yùn)行區(qū)等優(yōu)點(diǎn),在大型調(diào)水工程中的應(yīng)用日益廣泛。滁河四級站的建設(shè)方案和性能參數(shù)可供同類型混流泵站借鑒和采用。

□

[1] 戴 景,戴啟璠.南水北調(diào)東線淮安二站泵裝置模型試驗(yàn)研究[J].人民長江,2016,47(12):95-98.

[2] 馬曉忠,陳松山,睢 輝.新型開敞式泵裝置模型試驗(yàn)與內(nèi)流分析[J].中國農(nóng)村水利水電,2016,(4):116-119.

[3] 劉潤根,馬曉忠,詹 磊.黃家壩30°斜式軸流泵裝置模型試驗(yàn)研究[J].中國農(nóng)村水利水電,2016,(2):109-111.

[4] 周 偉,陸銀軍.石港泵站泵裝置優(yōu)化設(shè)計(jì)與模型試驗(yàn)研究[J].人民長江,2014,45(11):86-88.

[5] 徐 磊,陸林廣,陳 偉,等.邳州站豎井式貫流泵裝置模型試驗(yàn)研究[J].灌溉排水學(xué)報(bào),2012,31(2):120-123.

[6] 梁金棟,陸林廣,徐 磊,等.低揚(yáng)程立式泵裝置流道優(yōu)化及模型試驗(yàn)研究[J].灌溉排水學(xué)報(bào),2011,30(6):73-76.

[7] 鄭 源,劉 君,周大慶,等.大型軸流泵裝置模型試驗(yàn)的壓力脈動[J].排灌機(jī)械工程學(xué)報(bào),2010,28(1):51-55.

[8] 楊 帆,劉 超,湯方平,等.斜軸伸泵裝置水動力數(shù)值計(jì)算與模型試驗(yàn)[J].機(jī)械工程學(xué)報(bào),2012,48(18):152-159.

[9] 劉 君,段宏江,劉立峰,等.低揚(yáng)程立式軸流泵裝置模型試驗(yàn)研究[J].水泵技術(shù),2011,(6):1-6.

[10] 楊敬江.排澇泵站立式軸流泵裝置模型試驗(yàn)[J].排灌機(jī)械,2008,26(6):20-23.

[11] 關(guān)醒凡,趙 艷,商明華.邳州泵站貫流泵裝置模型試驗(yàn)研究[J].水泵技術(shù),2011,(4):9-13.

[12] 鄧東升,劉 軍,朱紅耕.混流泵模型及裝置特性的比較與分析[J].南水北調(diào)與水利科技,2006,(5):10-13.

[13] 楊 帆,湯方平,劉 超.大型低揚(yáng)程立式蝸殼混流泵裝置模型試驗(yàn)研究及分析[J].水力發(fā)電學(xué)報(bào),2013,32(3):234-240.

[14] 姜成啟,張 占,陳方亮,等.南水北調(diào)東線工程睢寧二站導(dǎo)葉式混流泵裝置模型試驗(yàn)分析[J].水泵技術(shù),2012,(4):15-17.

[15] 孫丹丹,陳世杰,王 斌,等.江蘇古邳泵站混流泵裝置模型試驗(yàn)[J].江蘇水利,2017,(6):32-36.