2號鍋爐水冷壁爆管失效分析探討及防范措施

李希續

摘 要:鍋爐水冷壁的泄漏和爆管事故的發生,給電廠的安全、經濟運行帶來了較大影響。根據2號爐2016-09-28爆管的情況,取樣進行了檢驗分析工作,包括宏觀檢查、幾何尺寸測量、化學成分分析、維氏硬度試驗、拉伸試驗、金相分析、內壁垢量測定、外壁氧化皮和內壁垢層能譜成分分析。最終得出爆管結果為2號爐水冷壁管樣的爆管類型為局部長期過熱。引起管樣局部長期過熱的根本原因是爐內水質品質不良,焊縫根部凸出,導致垢層在焊縫附近向火側內壁顯著沉積,造成焊縫附近向火側局部長期過熱。之后提出了相應的解決方法和防范措施,對鍋爐的安全、經濟運行具有重要意義。

關鍵詞:水冷壁;爆管;凝汽器泄漏;局部長期過熱

中圖分類號:TM621.2 文獻標識碼:A DOI:10.15913/j.cnki.kjycx.2017.04.073

1 背景

廣州市旺隆熱電有限公司2號爐為東方鍋爐廠制造的DG420/9.8-II2型、鋼構架懸吊結構、單爐膛露天布置、平衡通風、四角切圓燃燒方式、固態排渣、100 MW高溫高壓自然熱循環煤粉爐。2號機組于2005-10投產,至2016-09水冷壁爆管時機組累計運行84 376 h,汽機凝汽器管材質為黃銅。2號爐水冷壁共由480根管組成,前、后墻各127根,兩側墻各113根,規格為60×5 mm,材料牌號為20G,水冷壁管內水質設計溫度為320 ℃,設計壓力為11.5 MPa。

2號爐水冷壁于2016-09-28發生爆管泄漏,爆管為爐后側從B側往A側數第22根,位置為第1層吹灰器第1個吹灰口下方0.6 m處,離上層燃燒器口上方約2 m,爆口處于廠家焊口處。爆管的管段為機組投產后至今未更換過的水冷壁管段,已累計運行84 376 h。

2 試驗結果與分析

2.1 宏觀檢查

管樣及爆口的宏觀檢查結果具體如下:①爆口位于管樣向火側,呈縱向開口,爆口張開較小,縱向長13.0 mm,寬1.5 mm。②爆口部位存在明顯鼓包和結渣,稍遠離爆口外壁未見鼓包和明顯結渣。③爆口對應的內壁局部存在較厚的紅褐色垢層,稍遠離爆口內壁未見明顯垢層。另外,爆口附近內壁的焊口存在焊縫根部凸出的情況,最高1.5 mm,尚未達到DL/T 869的上限值(2.0 mm)。

2.2 幾何尺寸測量

管樣的幾何尺寸(外徑和壁厚)測量結果見表1.

DL/T 438—2009 碳素鋼管外徑蠕變應變大于3.5%,應及時更換管段

DL/T 939—2005 水冷壁壁厚減薄量不應超過設計壁厚的30%

由表1可知:①管樣爆口部位脹粗值6.30%,已超過DL/T 438的規定;其他部位的外徑未見脹粗。②管樣僅在爆口部位存在明顯壁厚減薄,其他部位的壁厚未見減薄;爆口部位壁厚減薄值20.8%,尚未達到DL/T 939規定的上限值。

2.3 化學成分分析

按照GB/T 223系列標準對管樣進行化學成分分析,其C、Si、Mn、P、S元素含量均符合GB 5310對20G的規定。

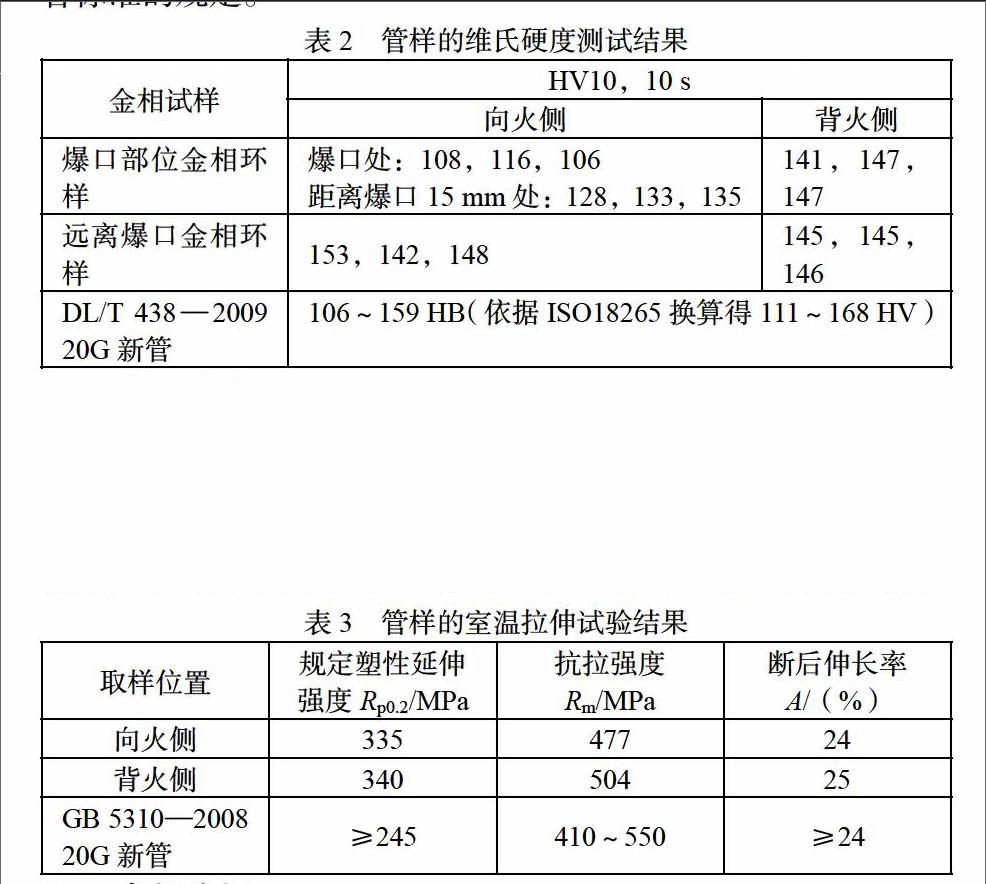

2.4 維氏硬度試驗

按照GB/T 4340.1在HVS-50型維氏硬度機上對2個金相環樣進行維氏硬度試驗,試驗載荷98 N,保載時間10 s,結果見表2.由表2可知,管樣僅爆口部位的硬度明顯較低,最低值為106 HV,已低于DL/T 438規定的下限值,其他部位的硬度值符合標準的規定。

2.5 拉伸試驗

按照GB/T 228在MTS810電液伺服試驗機上對拉伸試樣在室溫下進行拉伸試驗,結果見表3.由表3可知,管樣的規定塑性延伸強度、抗拉強度和斷后伸長率符合GB 5310對20G新管的規定,管樣向火側的各項拉伸性能指標均略低于其背火側。

2.6 金相分析

在管樣爆口部位和遠離爆口部位各制取1個金相環,在OLYMPUS GX71光學顯微鏡下進行金相分析,按照DL/T 674—1999金相球化評級,分析結果如下:①爆口部位向火側外壁存在氧化皮略厚,最厚為0.20 mm;遠離爆口部位向火側外壁氧化皮較薄,為0.10 mm。②爆口部位向火側內壁存在較厚垢層,最厚為1.0 mm,垢層中可見大量的亮黃色銅顆粒;遠離爆口部位向火側內壁垢層較薄。③爆口部位內外壁存在較多的沿壁厚方向發展的蠕變微裂紋和孔洞,顯微組織中存在較多蠕變孔洞,珠光體球化5級;爆口部位背火側及遠離爆口向、背火側的金相組織為鐵素體加珠光體,珠光體未見球化,為1級。

2.7 內壁垢量測定

在遠離爆口部位制取垢量測量試樣,按照DL/T 794—2012對管樣內壁垢量進行測定,結果見表4.由表4可知,管樣向火面內壁垢量為332.0 g/m2,尚未達到DL/T 794規定的需要化學清洗上限值。

3 綜合分析

3.1 爆管類型

根據以上試驗分析結果,歸納爆管有如下幾個基本特征:①爆口位于管樣向火側,呈縱向開口,爆口張開較小,縱向長13.0 mm,寬1.5 mm;爆口附近內壁的焊口存在焊縫根部凸出現象,最高1.5 mm,尚未達到DL/T 869規定的上限值。②爆口部位存在明顯鼓包和外壁結渣,稍遠離爆口外壁未見明顯結渣;爆口部位外壁氧化皮金相截面最厚為0.2 mm,其主要元素為鐵和氧,還均存在少量腐蝕性元素硫及鈣、硅、鋁。③爆口對應的內壁局部存在較厚的紅褐色垢層,爆口部位內壁垢層金相截面最厚為1.0 mm,垢層中可見大量的亮黃色銅顆粒;內壁垢層主要元素為鐵和氧,還存在銅、磷、鈣,其中銅局部含量高達14.43%,磷高達15.64%;稍遠離爆口內壁未見明顯垢層,其向火面內壁垢量為332.0 g/m2,尚未達到DL/T 794規定的需要化學清洗上限值。④爆口部位內外壁存在較多的沿壁厚方向發展的蠕變微裂紋和孔洞,顯微組織中存在較多蠕變孔洞,珠光體球化5級;爆口部位背火側及遠離爆口向、背火側的金相組織為鐵素體加珠光體,珠光體未見球化,為1級。

根據以上基本特征,判斷2號爐水冷壁管樣的爆管類型為局部長期過熱。

3.2 爆管原因分析

2號爐凝汽器管材質為黃銅,管樣爆口部位內壁垢層存在銅、鈣、氧、鎂元素,可知凝汽器管曾發生過泄漏,使未經處理的生水進入爐水系統。另外,內壁垢層存在的磷元素為爐水加藥引入,爐水加藥量可能超過標準允許的量。

管樣爆口附近內壁的焊口存在明顯的焊縫根部凸出,雖尚未超標,但會降低該部位水質的流速,在向火側的較高壁溫作用下,該部位水質濃縮加劇,易使水冷壁內水質中的銅、鈣等雜質顆粒沉積到該部位形成垢層,隨著機組的長期運行,焊縫附近向火側內壁的垢層不斷增厚。

水冷壁管向火側內壁垢層的導熱系數較低,垢層使管內水質與管壁之間起著隔熱作用,一方面,管內水質難以從管外吸熱,水質溫度難以升高;另一方面,管壁的熱量難以被管內水質帶走,使傳熱惡化,導致該部位的管壁溫度持續升高,引起水冷壁管局部長期過熱,直接影響到管子長期運行下的性能。

4 結論

2號爐水冷壁管樣的爆管類型為局部長期過熱。引起管樣局部長期過熱的根本原因是爐內水質品質不良,焊縫根部凸出,導致垢層在焊縫附近向火側內壁顯著沉積,進而導致管子導熱系統降低,從而引起水冷壁管局部長期過熱。

5 處理與防范措施

2017年2號機組將進行A級檢修,利用機組檢修時機對2號爐A,B,C,D角燃燒器周圍熱負荷高區域的水冷壁焊縫附近管段進行宏觀、壁厚及內壁垢層的檢查工作,其中,內壁垢層采取割管內窺鏡檢查。檢查的范圍為燃燒器標高位置至燃燒器上方3 m內范圍的水冷壁焊縫(即水冷壁標高12~18 m區域),對此范圍內的管段每隔10根管采取割管內窺檢查。如果內窺檢查發現焊縫附近存在明顯的結垢,則對其進行更換。同時,以此為基準點,向兩側水冷壁進行擴大性內窺檢查,對有明顯結垢的焊縫管段進行更換,直至焊縫沒有明顯的結垢為止,更換長度為焊縫上下方各0.5 m。

加強爐內水質的化學監督檢驗工作。檢驗時,需要注意以下幾個要點:①對化學在線監測水質儀表設備進行校驗校正;②增加銅離子在線監測儀表設備;③控制爐水加藥的磷酸根藥物的投入量,以免造成過多的磷元素積聚在熱負荷高區域的水冷壁焊縫中;④利用機組檢修和臨停時機開展凝汽器管防泄漏檢查項目,以避免凝汽器管子泄漏時將銅離子帶入水冷壁中。

每年機組檢修都對燃燒器周圍熱負荷高區域的水冷壁焊縫管段進行割管檢查。如果水冷壁內壁的結垢量達到DL/T 794規定的需要化學清洗上限值(400 g/m2),則對鍋爐水冷壁系統進行化學清洗。

6 結束語

綜上所述,水冷壁技術監督是一項系統的工作,要確保水冷壁管的安全、穩定運行,需電廠化學專業、汽機專業、鍋爐專業、金屬專業配合,共同做好技術監督的各項細致工作,從而保障火電機組的安全、穩定運行。本文通過對2號爐爆管的取樣分析,得出了爆管的原因,為火力發電廠水冷壁的技術監督提供了有利的參考價值。

參考文獻

[1]西安熱工研究院有限責任公司,蘇州熱工研究院有限公司,神華國華電力研究院,等.DL/T 438—2009 火力發電廠金屬技術監督規程[S].北京:中國電力出版社,2009.

[2]河南第一火力建設公司,江蘇電力建設第一工程公司,安徽電力建設第二工程公司,等.DL/T 869—2012 火力發電廠焊接技術規程[S].北京:中國電力出版社,2012.

[3]攀鋼集團成都鋼鐵有限責任公司,冶金工業信息標準研究院,寶山鋼鐵股份有限公司,等.GB 5310—2008 高壓鍋爐用無縫鋼管[S].北京:中國電力出版社,2008.

[4]鋼鐵研究總院,冶金工業信息標準研究院.GB/T 4340—2009 金屬材料維氏硬度試驗[S].北京:中國標準出版社,2009.

[5]鋼鐵研究總院,濟南試金集團有限公司,冶金工業信息標準研究院,等.GB/T 228—2010 金屬材料拉伸試驗[S].北京:中國質檢出版社,2010.

[6]西安熱工研究院有限公司,湖北省電力公司電力試驗研究院,河北電力科學研究院,等.DL/T 794—2012 火力發電廠鍋爐化學清洗導則[S].北京:中國電力出版社,2012.

〔編輯:劉曉芳〕