谷物聯合收割機脫粒機機架有限元分析及優化

臧世宇 吳崇友++伍揚華

摘要:為校核某型號的谷物聯合收割機脫粒機機架的強度特性,運用P/ROE軟件建立機架的三維模型,并導入到ANSYS Workbench中進行有限元分析,確定其力學特性,得到該結構的應力、變形云圖,找到最大應力產生的部位。結果表明,機架應力分布均勻,最大應力小于其許用應力,滿足強度要求,且具有較大富余。最大變形量較小,變化合理,滿足要求,并進一步運用拓撲優化方法對機架結構進行優化,優化后的機架質量減少20%,節省了材料,拓撲優化運用在機架設計中是有效的。

關鍵詞:谷物聯合收割機脫粒機;機架;有限元法;應力;變形云圖;靜力學;拓撲優化

中圖分類號: S225.3文獻標志碼: A

文章編號:1002-1302(2016)12-0347-03

收稿日期:2015-11-04

基金項目:國家科技支撐計劃(編號:2010BAD01B06)。

作者簡介:臧世宇(1990—),男,安徽合肥人,碩士研究生,研究方向為農業裝備工程技術。E-mail:524152595@qq.com。

通信作者:吳崇友,研究員,博士生導師,研究方向為耕作與收獲機械。E-mail:542681935@qq.com。

隨著農業機械化事業的蓬勃發展,谷物聯合收割機技術變得更加成熟和完善,但在整體性能特別是可靠性方面與國外收割機仍然具有差距[1]。脫粒清選裝置是聯合收割機的核心工作部件,主要由機架、脫粒裝置、清選裝置組成。機架是脫粒滾筒、振動篩、風扇、傳動系統的安裝基體,作為這些部件的安裝基體機架承受這些總成的質量及其傳給機架的各種力和力矩,這就要求車架必須具有足夠的強度、剛度以保證各運動件之間相對位置準確,以滿足產品使用可靠性[2]。在機械行業中對結構進行強度分析的方法主要是數值模擬與試驗的方法[3],其中數值模擬法主要是有限元分析,具有便捷高效的特點,能在產品設計初期對結構的靜態特性具有準確預測,有效縮短產品的研發、換代周期;結構拓撲優化是優化領域出現的一種新的研究方向,與其他優化相比,結構拓撲優化能夠得到更大的經濟效益[4]。現采用有限元分析軟件ANSYS Workbench對谷物聯合收割機進行有限元靜力學分析,得到車架在載荷作用下的應力云圖,通過對車架應力及變形圖進行分析,找到變形最大處和應力集中處,運用拓撲優化方法對機架進行輕量化設計。

1靜力學分析理論基礎

線性靜態結構分析(line static structural analysis)用于計算在固定不變的載荷作用下結構的效應,它不考慮慣性和阻尼的影響,主要計算固定不變的慣性載荷對結構的影響(如重力與離心力),以及那些可以近似為等價靜力作用的隨時間變化的靜載荷。在經典力學中,物體的通用動力學方程為[[WTHX]M]{ü}+[[WTHX]C]{u[DD(-1]·[DD)]}+[[WTHX]K]{u}={[WTHX]F(t)},其中[[WTHX]M]為質量矩陣,[C]為阻尼矩陣,[K]為剛度矩陣,{x}為位移矢量,F(t)為力矢量。在線性靜態結構分析中力與時間無關,則位移{[WTHX]x}可由矩陣方程[[WTHX]K]{x}={F}解出,假設[[WTHX]K]為一常量矩陣且必須是連續的。材料滿足線彈性、小變形理論,邊界條件允許包含非線性的邊界條件,{F}為靜態加載到模型上的力,該力不隨時間變化,不包括慣性影響因素(如質量、阻尼等)。

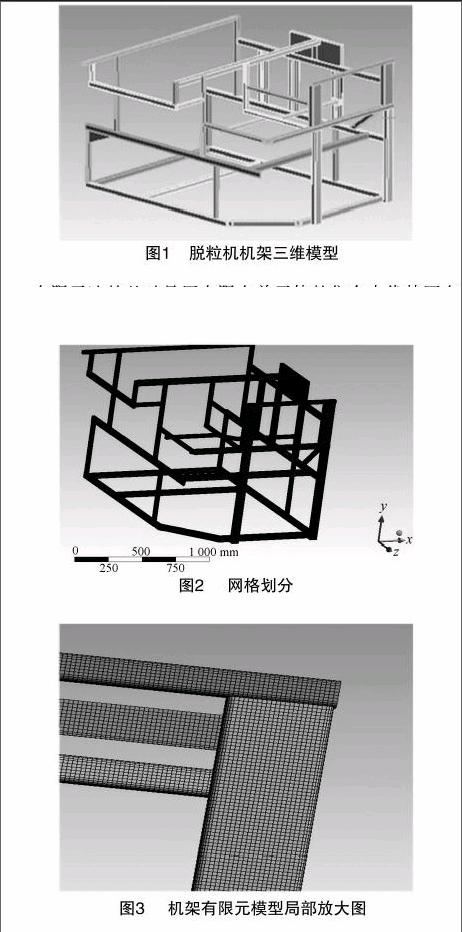

2靜態分析前處理

該機架主要是由結構用冷彎矩形空心鋼制成的橫縱梁焊接而成的,其材質是Q235A號鋼,泊松比μ=0.288,彈性模量E=212 GPa,屈服強度σs=235 MPa。在進行有限元靜態分析時,首先建立機架的有限元模型,考慮到機架結構的復雜性和建模過程的規律性,直接在ANSYS Workbench中建立機架模型較為困難,因此采用三維繪圖軟件P/ROE建立機架的三維模型,其參數化的建模方式能有效提高建模效率,縮短設計周期[5]。在建模時,根據零部件的特征,在能充分反映機架結構特性并滿足設計精度的前提下,合理簡化模型[6],簡化設定為:(1)忽略一些不必要的倒角、圓角并將其簡化為直角;(2)忽略機架上的非承載件、焊縫和一些小尺寸結構等。模型建好后通過與ANSYS Workbench的接口將模型導入有限元分析軟件中,做到無縫集成,可避免模型先轉換成中間格式再導入有限元軟件中所造成的某個部件丟失,實現協同仿真。其建立的三維模型見圖1。

[FK(W10][TPZSY11.tif]

有限元法的基礎是用有限個單元體的集合來代替原有的連續體,因此進行模態計算之前應將簡化的實體結構劃分為有限個單元組成的離散體,單元之間通過單元節點相連接[7]。網格劃分是有限元模態分析的重要環節,網格的質量對分析結果具有直接影響,ANSYS Workbench提供了多種劃分網格的方法,由于機架結構較為復雜,為保證計算精度在設置好網格相關參數后采用自由劃分網格的方法劃分網格,劃分后的網格共有3 439 451個節點1 157 085個單元體。離散化后形成的有限元網格劃分結果見圖2,機架有限元模型局部放大圖見圖3。

在進行有限元分析時,為使數值解有且僅有唯一解,必須消除機架結構的位移,以保證機架結構總剛度矩陣非奇異,因此引入正確的邊界條件是獲得較高精度解的前提[8]。由于脫粒機機架是連接聯合收割機底盤的裝置,機架底部用螺栓與收割機底盤固定在一起,可采用固定約束(fixed support)限制其運動。機架上主要安裝部件有脫粒滾筒、脫粒滾筒蓋、清選風機、振動篩、傳動軸。各部件通過軸承座和螺栓與機架連接,各個力可按照靜力等效原則以均布載荷的形式施加在各個連接處[9]。機架靜態分析主要分析實車靜載的工況,實車靜載指機架承受額定載重、機架自重的重力載荷,每個單元所承受的載荷按靜力等效原則轉移到節點上,并在所受約束的節點上根據實際情況設置約束條件[10]。其中,額定載荷包括前后脫粒滾筒、滾筒蓋、振動篩、風機、傳動軸的自重。各裝置質量情況見表1。

3仿真結果與分析

在完成上述工作后,經求解器進行求解,根據材料力學第四強度理論得到等效應力,即σe=[KF(][SX(]12[SX)][(σ1-σ2)2+(σ2-σ3)2+(σ3-σ1)2][KF)]≤[σ],σ1、σ2、σ3分別為3個法向應力。仿真分析后得到機架在實車靜載的工況下的應力云圖(圖4),其中最大應力為72.7 MPa。局部放大圖見圖5。

[FK(W12][TPZSY44.tif;S+3mm]

[TPZSY55.tif;S+3mm]

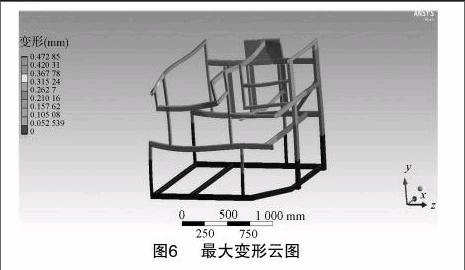

從圖6可知,機架的最大變形量為0.47 mm,最大變形處位于后脫離滾筒安裝處的后橫梁與排草口縱梁相連接的地方;最小變形量為0,主要是位于機架底部。由材料特性可知,Q235號鋼的屈服強度值σb=235 MPa,根據一般使用情況可取安全系數n=1.5,計算得出許用應力[σ]=σb/n=157 MPa,通過仿真分析求出最大應力σmax=72.7 MPa<[σ],可見該機架結構的總體設計滿足強度要求,且強度有較大富余,可在滿足該強度要求的情況下,對該機架進行進一步優化。

[FK(W10][TPZSY66.tif]

4拓撲優化設計

最優化設計理論和方法在機械設計中得到了廣泛運用和深入研究,拓撲優化設計是一種根據給定的負載情況、約束條件和性能指標,在給定的區域內對材料分布進行優化的數學方法。通過優化設計方法可以得到滿足約束條件并使目標函數最優的結構布局形式及構件尺寸[11],拓撲優化設計所需的初始約束條件要求更簡單,設計者只須要明確設計域而不須要知道具體的結構拓撲形態,它將整個結構體上的質量分布函數作為優化參數(自動將CAE模型中每個單元的密度作為設計變量),其優化目標是在滿足所有給定的約束條件下,根據算法確定設計空間內單元的去留,保留下來的單元即構成最終的拓撲方案,從而實現拓撲優化,其數學模型可表示為:

[JZ]minF(x)=F(x1,x2,…,xn)

[JZ][JB({]gi(X)=gi(x1,x2,…,xn),(i=1,2,…M)X=(x1,x2,…,xn)T[JB)]。

式中:F(x)為設計變量的目標函數;X為設計變量;gi(X)為狀態變量。優化結果的取得就是通過改變設計變量的數值來實現的[11-12]。

在完成靜力學分析后,重新選擇求解模塊,所分析的項目選擇為“Shape Optimization”,各約束條件與靜力學分析相同,設置優化目標為20%,進行求解運算所得到的優化結果如圖7所示。圖7顯示,可移除的結構主要集中在與底盤機架連接的部位,但在機架的實際設計中還要考慮應力分布問題、結構穩定性問題,這些紅色區域并不一定都要全部移除,這些可移除部件的特點是變形量小、強度富余量大。經過優化后,機架的應變、應力并沒有提升,而質量卻減少了20%,從而節省了材料且提升了產品的經濟性。

5結論

割機脫粒機機架進行有限元靜力學分析,得到機架的變形、應力云圖,并對機架的強度進行校核,在安全系數取1.5時,機架強度滿足使用要求,且有較大富余。運用拓撲優化模塊對機架進行優化設計,經優化后的機架質量減少了20%,既滿足了靜剛度要求,也節省了材料。拓撲優化對收割機機架設計具有很強的指導意義和參考價值。但是,拓撲優化只是一種概念設計,而實際的開發設計還須要考慮其他各方面的因素,這也是下一步所研究的方向。

[HS2][HT8.5H]參考文獻:[HT8.SS][HJ1.78mm]

[1]胡東方,王想到. 基于有限元的玉米聯合收獲機底盤車架模態分析[J]. 農機化研究,2015,6(6):53-55,59.

[2]朱金光,冷峻,丁雄飛,等. 玉米聯合收割機機架動力學分析方法的應用研究[C]//國際農業工程大會論文集. 上海:亞洲農業工程學會、中國農業機械學會、全國農業機械標準化技術委員會、中國農業工程學會,2010.

[3]高云凱. 汽車車身結構分析[M]. 北京:北京理工大學出版社,2006.

[4]Bendsoe M P,Sigmund O. Topology optimization:theory,methods and applications[M]. Berlin:Springer,2003.

[5]王鷹宇,姚進,成善寶. 基于ANSYS環境的參數化有限元建模[J]. 機械,2003,30(4):12-14.

[6]許佩霞,蔡炳芳. 基于ANSYS的全地形車車架結構優化設計[J]. 機械設計,2008,25(12):56-58.

[7]熊永華,杜發榮,高峰,等. 輕型載貨汽車車架動態特性分析與研究[J]. 機械設計,2007,24(4):60-62.

[8]趙武云,吳勁鋒,張鋒偉,等. 三輪農用運輸車機架動靜態特性分析[J]. 農業機械學報,2005,36(11):29-33.

[9]朱渝春,蹇開林,嚴波.工程機械底架結構有限元分析的技術處理[J]. 工程機械,2002,33(10):13-15.

[10]連文香,魏宏安,邵世祿,等. 4U-1400FD型馬鈴薯聯合收獲機機架有限元分析[J]. 甘肅農業大學學報,2010,45(5):129-133.

[11]高東強,毛志云,張功學,等. 基于ANSYS Workbench的DVG850工作臺拓撲優化[J]. 機械設計與制造,2011(2):62-63.

[12]李兵,何正嘉,陳雪峰. ANSYS Workbench 設計、仿真與優化[M]. 北京:清華大學出版社,2012.