淺談調水泵房設計與注意事項

祁陽(大慶油田有限責任公司第一采油廠規劃設計研究所,黑龍江大慶 163113)

淺談調水泵房設計與注意事項

祁陽(大慶油田有限責任公司第一采油廠規劃設計研究所,黑龍江大慶 163113)

隨著油田發展的不斷深入,油田采出水與生產力不足的矛盾日益深化,各生產區由單一的采出水回注工藝逐步轉向區域調水,系統分配的生產模式,因此逐漸完善了調水管網和與之相對應的調水泵房。

調水泵房;選址;管道參數;泵的選擇

新建工程項目的設計前期需進行項目的可行性研究,根據建設規模,提出總體投資、建設內容,擬建地點和用地規劃,進行生態環境影響評價,編制可行性研究報告。新建工程項目的設計前期,需調查、收集現場基礎資料和原始數據,確定油田采出水系統方案的原則和各種站、庫選址與生產管道的走向,總體布局和生產規模。本次以新建南1-1調水泵房為例:

1 新建南1-1調水泵房

1.1 平面位置

油田采出水處理設施宜與油田注水、原油脫水設施相毗鄰,且宜布置在油氣生產設施全年最小頻率風向的下風側和人員相對集中場所全年最小頻率風向的上風側。對于大慶油田老工業區,電力設施及地下管網復雜的生產實際情況,新建站址應選擇同時應避免電力設施、市政管網、已建生產工藝管線出現不符合安全距離或形成占壓等情況的發生。因此本次新建的南I-1調水泵房位于已建南1-1聯合站院內東側,轄區內地勢平坦,草地為主。

1.2 建設規模

新建南1-1調水站主要有兩個功能,一是將第五油礦濾后水調至第六油礦注水站進行回注。規劃調水1×104m3/d;為解決采油一廠鉆關期間污水過盈以及生產過程中污水波動產生的過盈問題,規劃利用已建二廠南2-1至一廠長垣外排站管道,將盈余污水返輸至采油二廠,規劃向二廠調水1×104m3/d。

2 建設方案

2.1 工藝部分

南1-1調水泵房設計能力為2.0×104m3/d,采用常規生產工藝,即單級離心式水泵從緩沖罐內吸水,升壓后,輸至第六采油礦注水站。本次規劃新建調水泵2臺,預留二期調水泵機組的位置。配套的緩沖罐能力按照總設計規模一次性建成。

圖1 -2南1-1調水泵房工藝流程圖

2.1.1 調水泵規格

新建離心泵調水泵(Q=430m3/h,P=200kw運1備1)2臺。通過管道水力計算軟件H=H0+∑h=28+9+36=73m,根據《油田地面工程設計手冊》,由于油田采出水管道與清水不同,取系數為1.2,計算后總揚程為88m,因此確定外輸泵采用離心泵Q= 430m3/h,H=100m,外輸能力滿足設計需求。

2.2.2 緩沖罐規格

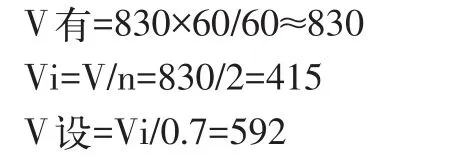

設計接收能力為2.0×104m3/d,Q=830m3/h,緩沖罐數量一般選用2座,各占有效容積的1/2,以保證正常的生產維修,用于吸水罐的停留時間取0.5h~1h,因此

因此確認建設2座700m3緩沖罐滿足設計要求。

2.2.3 工藝管線規格

因此采用DN400工藝管線。

因此采用DN500工藝管線。

2.2 供配電部分

根據主專業提供的用電設備規格、型號和用電負荷、設備運行情況、使用條件等要求,進行供配電設計。同時負責設計防雷、防靜電及接地設計。對于新建站址或擴建工程,對于不滿足安全要求的電力設施進行改簽。站場內生產裝置、機泵等用電設備應采用軸功率計算負荷,二級負荷站、場宜采用雙回路供電。

2.3 電氣儀表部分

在儀表值班室設計PLC控制系統一套,管理調水站部分。主要配有CPU控制器、I/O卡件、網絡通信系統、電源、安裝附件及工控機、顯示器、打印機等。在儀表值班室新建儀表盤1面、控制柜1面,對工藝參數的檢測、控制以及數據管理功能。

2.4 土建部分

相鄰泵機組基礎之間和工藝管線突出部分之間應留有足夠的檢修空間,其凈距不應小于0.8m。泵基礎與泵房側墻的凈距離不宜小于1.2m泵前的主要通道不小于1.0m,不大于2.0m。泵安裝要便于操作及維修,點擊突出部分與泵房墻的凈距不小于1.0m,并滿足更換電機或抽芯檢修的要求。

2.5 暖通部分

為新建的調水泵房進行采暖,泵房內采暖設計溫度8℃,采暖熱負荷估算26kw,輔助間面積73.8 m2,采暖設計溫度16-18℃,采暖熱負荷估算27 kw,新建南1-1調水泵房總需要熱負荷53kw。管材采用聚氨酯泡沫保溫管,埋地敷設。

2.6 道路部分

油田內進站路一般與同級道路標準一致,場區方面根據周邊已建建(構)筑物標高,進行豎向整平,新建站內巡回檢查路,采用水泥路面,路寬4m、路基6m。

[1]郜云飛.油田地面工程設計》第二冊.中國石油大學出版社,2010.

[2]大慶油田地面工程規劃技術規定ZJ-S101-0005,2012.

祁陽,大慶油田有限責任公司第一采油廠規劃設計研究所,工程師,長期從事油田地面工程工作。