可移動輕型吊裝系統的優化設計及其應用研究

楊立華,閆凱,,徐成,康麗

(1.山東建大工程鑒定加固研究院,山東濟南250013;2.山東建筑大學土木工程學院,山東濟南250101;3.山東商業職業技術學院安全后勤部,山東濟南250103)

可移動輕型吊裝系統的優化設計及其應用研究

楊立華1,閆凱1,2,徐成2,康麗3

(1.山東建大工程鑒定加固研究院,山東濟南250013;2.山東建筑大學土木工程學院,山東濟南250101;3.山東商業職業技術學院安全后勤部,山東濟南250103)

在役既有建筑物功能改造施工時,存在配件吊裝運輸機械化水平低、施工效率低和作業安全風險高等問題。鋼框架外伸懸臂梁結構的可移動輕型吊裝系統是有效解解決這些問題的方法。文章設計了兩種可移動輕型吊裝系統,通過SAP2000軟件計算分析和現場吊裝運行試驗,對比分析了兩種吊裝系統的結構安全和吊裝運輸性能,并對其實際工程應用效果進行了評價。結果表明:在不具備常規吊裝運輸條件的施工現場,設計研制小型的吊裝運輸系統是可行的;懸臂梁結構吊裝系統具有更優異的吊裝運輸性能,其設計最大安全吊裝重量約為2.20 t,是單純鋼管斜撐懸臂梁結構吊裝系統的1.65倍;通過工程實踐驗證,可移動輕型吊裝系統適用于建筑物加固改造施工,可以提高3倍以上的施工效率,解決了現場構件吊裝運輸的難題。

輕型吊裝系統;優化設計;工程應用;運輸性能

0 引言

對在役既有建筑物進行功能改造與加固施工時,經常遇到對原建筑結構構件進行無損靜力切割拆除,或新增中小型混凝土預制構件(重量不超過2.0 t)、鋼構件以及機械設備等的就位安裝作業,均需要安全可靠、靈活方便的吊裝運輸設備進行現場施工作業。受既有建筑物原結構層高或平面布置等施工現場實際條件的限制,目前工程建造中常用的中小型吊裝機械設備不宜采用電梯搬運,且不具備跨越障礙物的使用功能要求。中大型吊裝設備不具備現場室內安裝及使用條件,在室內空間不能自由移動,在多層和高層房屋建筑加固改造時,中大型吊裝設備因重量所限,不能通過施工電梯或其他方式垂直運輸至需要樓層。目前常用的小型可移動吊裝系統主要由汽車動力設備和桁架吊裝設備組成,自身重量較大,空載時最大輪壓約為5~10 kN,滿載時最大輪壓大于20 kN,使樓板局部產生過大的集中荷載,對樓板造成不同程度的損傷[1];汽車動力設備和桁架吊裝設備一般不可拆卸,不易通過電梯、人力等運輸至上部改造樓層,制約了其在既有建筑物改造與加固施工中的廣泛應用。其他一些小型的吊裝機械設備受限于吊裝荷載過小或只能固定使用、不能拆卸組裝、無法行走等不足,也不適合于在既有建筑物改造與加固施工中推廣應用。為滿足改造工程的中小型構件切割后的運輸以及新預制構件的快速安裝,提高施工效率、降低現場作業安全風險、節省施工費用,根據施工現場條件,研制經濟實用、可拆卸組裝、可移動的輕型簡易吊裝設備就成為既有建筑物改造加固施工技術的迫切需求[2]。

國內外對吊車設備進行了較為系統的研究,相關技術已在工程中得以應用。童根樹等對反復動力荷載作用下鋼吊車梁的塑性設計進行了研究,對動力系數的取值進行了討論,并從吊車梁的安定性、鋼材性能的穩定性、結構極限強度和疲勞強度等方面進行了研究,提出相關的設計建議[3]。石永久通過分析和研究輕型鋼結構廠房中的吊車梁設計,總結了輕型鋼結構吊車梁的優化設計方法和節點構造,提出了合理設計吊車梁,降低用鋼量的設計建議[4]。Griffits利用遺傳算法對工字型鋼梁截面形狀進行了優化設計,通過罰函數對約束條件進行了處理,優化得到了最優化方案即最優截面形狀[5]。對于吊車系統結構體系的優化問題,相關學者開展了理論和試驗探索[6-9]。吊車系統要承受裝卸運轉所產生帶來的動荷載,該類荷載的特點之一是每次發生的荷載值占其總荷載比例較高,且循環頻率高。張新萍等基于等效結構應力法對鋼吊車梁焊縫進行了疲勞分析[10]。對不同級別的吊車系統,研究者開展了大量試驗研究,并提出了設計建議[11-13]。文章針對既有建筑物功能改造時,在建筑物內部施工過程中,施工最小高度僅為2.5 m左右,內部空間狹小,不能采用常規吊裝設備和運輸設備,故研制了可移動輕型吊裝系統,通過理論分析和試驗研究,對比驗證了不同結構體系的吊裝系統的吊裝性能。

1 可移動輕型吊裝系統的結構設計

1.1 性能特點

既有建筑物改造與加固施工時,需拆除的結構構件分塊切割后每部分重量一般約為3~10 kN左右。考慮到新增結構構件安裝時,如吊裝預制構件、鋼構件或小型機械設備的吊裝荷載一般不大于15 kN,研發的可移動輕型吊裝系統最大設計吊裝荷載不應小于20 kN。根據既有建筑物改造與加固施工技術的需求,為提升吊裝設備的多種現場適應性,輕型吊裝系統除需滿足一定吊裝承載力要求外,還應具備以下幾個性能特點:(1)結構簡單、重量輕便,制作拆裝容易、轉場快捷方便;(2)主要構件受力明確,工作速度低、振動小,吊裝運轉穩定、安全可靠;(3)吊裝工藝簡單、操作方便高效,能夠水平載荷運動,穩定性好,移動靈活;(4)制作就地取材、費用低廉、經濟實用。

1.2 結構組成

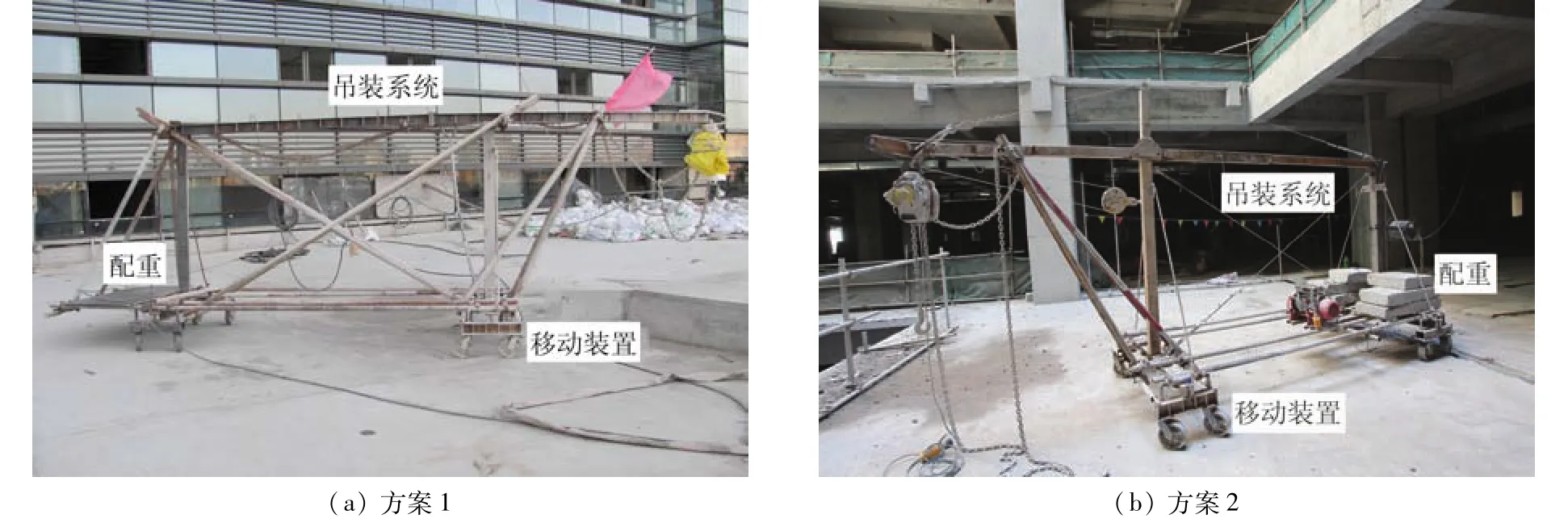

可移動輕型吊裝系統由起重吊裝裝置、水平移動裝置、底盤和配重等部分構成。如圖1所示。為對比研究該輕型吊裝系統承重框架結構的受力性能,并對承重框架結構進行優化設計,設計制作了兩種起重吊裝系統的框架承重結構方案,方案1是鋼框架斜撐外伸懸臂鋼梁[14],如圖1(a)所示,鋼框架的2個立柱采用10號槽鋼,高度為1.9 m;起重懸臂梁為2根10號槽鋼拼裝焊接成的工字鋼梁,加勁肋采用5 mm厚鋼板,尺寸為80 mm×50 mm,間距為100 mm,鋼梁跨度為3 m,外伸懸臂長度為2 m,總長度為5 m,為便于拆卸搬運,均分成2段工字鋼梁拼接,拼接處采用高強螺栓和鋼板連接。鋼框架及懸臂梁的斜撐均采用普通腳手架圓鋼管[15],其外徑為48 mm、厚度為3 mm,懸臂梁的斜撐點距近端柱軸線距離為1 m。方案2是鋼框架外伸懸臂鋼梁通過鋼絲繩斜拉與鋼管斜撐組合作用的吊裝系統,如圖1(b)所示,鋼框架的2個立柱采用100 mm× 100 mm×5 mm方鋼管,高度為1.9 m;起重懸臂梁采用方鋼管,型號為100 mm×100 mm×5 mm,跨度為3 m,外伸懸臂長度為2 m,總長度為5 m,為便于拆卸搬運,均分成2段方鋼管拼接,拼接處采用高強螺栓和大型號方鋼套管連接。鋼框架及懸臂梁的斜撐均采用腳手架圓鋼管,其外徑為48 mm、厚度為3 mm。懸臂梁的斜撐點距近端鋼柱的軸線距離為1 m;鋼絲繩采用6×19+1-155-φ9.3,鋼絲繩的吊點分別設置在鋼梁的兩端,中部頂點置于立柱頂部的滑輪上,滑輪距鋼梁頂0.6 m。起重懸臂鋼梁端部掛有一個額定載荷為3 t的懸掛式電動葫蘆作為垂直起吊裝置的動力設備。

圖1 可移動吊裝系統實物圖

采用與懸臂起重梁相同型號的鋼梁和φ48腳手架圓鋼管連接拼裝成兩個鋼制框架支座,用四根4或5 m長的φ48腳手架圓鋼管將2個鋼框架支座連接形成底盤。作為斜撐的腳手架圓鋼管與底座處圓鋼管均采用普通鋼構件連接。2個鋼框架支座下部各安裝4個額定載荷為3 t的鋼制萬向輪,組成水平移動裝置。水平移動以人力進行驅動。底盤上安裝立柱、起重鋼梁和斜撐等承重構件,底盤尾部設置配重區域。配重采用預制混凝土標準塊堆放設置。為便于準確調控配重重量和方便拆卸搬運,建議后期改裝成配重水箱。以上鋼構件除鋼絲繩外,鋼材材質均為Q235 b。

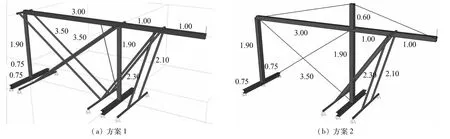

2 可移動輕型吊裝系統的承重結構受力性能分析

選用軟件SAP2000計算分析可移動輕型吊裝系統承重結構的受力性能。為對比分析方案1中鋼管斜撐懸臂梁與方案2中鋼管斜撐與鋼絲繩斜拉懸臂梁兩種結構體系組成的吊裝系統的吊裝性能,分別建立了兩個分析模型。方案1中鋼梁采用2根型號為100 mm×46 mm×4.5 mm的槽鋼拼接而成,長度為5.05 m,鋼柱軸線間鋼梁長度為3 m,懸挑長度為2 m,懸挑區域支撐點距近端柱軸線m;兩個槽鋼拼接成的鋼柱型號為100 mm×46 mm×4.5 mm,凈高度為1.9 m;鋼柱底部底盤工字鋼梁型號為140 mm×80 mm×5.5 mm,柱底距鋼梁兩端支座均為0.75 m;鋼柱之間腳手架圓鋼管斜撐長度為3.50 m,斜撐底部與底盤的腳手架圓鋼管通過鋼扣件連接,可近似為剛接;底盤工字鋼梁與腳手架管鋼管的水平距離為0.45m;懸臂梁的腳手架圓鋼管近端斜撐和遠端斜撐長度分別為2.10和2.30 m;斜撐底部與底盤腳手架圓鋼管通過鋼扣件連接,可近似為剛接;懸臂梁與橫向圓鋼管采用焊接連接,圓鋼管之間采用鋼扣件可靠連接,上部鋼梁、底座鋼梁與鋼柱之間采用焊接連接,以上連接均視為剛性連接[16]。底座部位的工字鋼梁之間為翼緣連接,工字鋼與圓鋼管之間為鋼筋搭接,該邊界條件均簡化為簡支邊界。依據上述條件,建立的分析模型如圖2(a)所示。

方案2中上部承重鋼梁方鋼管為100 mm× 100 mm×5 mm,長度為5.05 m,因分段處連接可靠,可視為鋼梁整體,鋼柱軸線間鋼梁長度為3 m,懸挑長度為2 m,懸挑區域支撐點距近端柱軸線1 m;鋼柱方鋼管型號為100 mm×100 mm×5 mm,凈高度為1.90 m;鋼柱底部底盤工字鋼梁型號為140 mm×80 mm×5.5 mm,柱底距鋼梁兩端支座均為0.75 m;懸臂梁的腳手架圓鋼管近端斜撐和遠端斜撐長度分別為2.10和2.30 m;斜撐底部與底盤腳手架圓鋼管通過鋼扣件連接,可近似為剛接;懸臂梁與橫向圓鋼管采用焊接連接,圓鋼管之間采用鋼扣件可靠連接,上部鋼梁、底座鋼梁與鋼柱之間采用焊接連接,以上連接均視為剛性連接[16]。底座部位的工字鋼梁之間為翼緣連接,工字鋼與圓鋼管之間為鋼筋搭接,該邊界條件均簡化為簡支邊界。上部承重鋼梁頂部鋼絲繩與梁端部及鋼柱頂部連接均視為鉸接,鋼框架梁柱節點與柱底之間斜向鋼絲繩與各節點連接均視為鉸接。依據上述條件,建立的分析模型如圖2(b)所示。

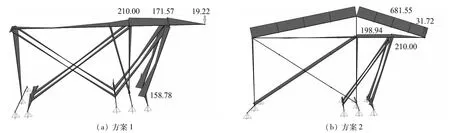

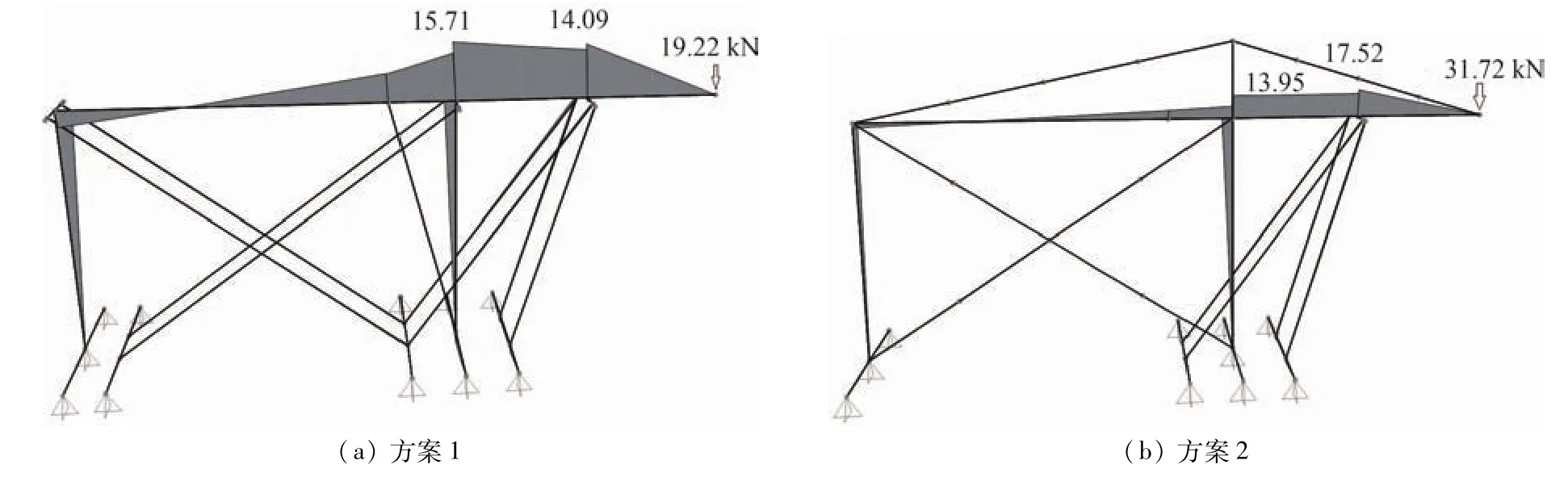

圖2 可移動輕型吊裝系統承重結構計算模型圖/m

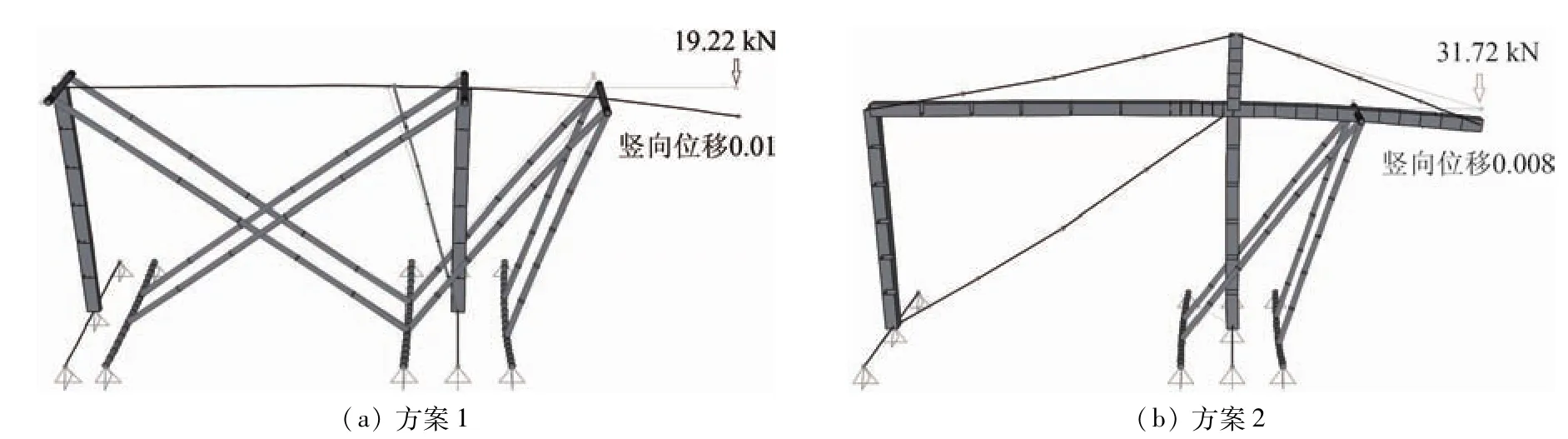

承重結構的主要構件如懸臂梁、鋼柱、圓鋼管斜撐以及鋼絲繩均按實際材料屬性建模。懸臂梁的端部施加垂直向下集中荷載。除鋼絲繩外,自制可移動輕型懸臂吊裝系統的各組成結構構件鋼材材質均為Ⅰ級鋼,抗拉/抗壓強度設計值均為210 MPa;鋼絲繩的抗拉強度為1570 MPa。為確定方案1中吊裝系統的最大吊裝重量,以承重結構的任一組成構件截面上某一點所受的最大應力σmax=210 MPa為控制條件;方案2中吊裝系統的最大吊裝重量,以承重結構的任一組成構件截面上某一點所受的最大應力σmax=210 MPa或鋼絲繩拉應力σ=1670 MPa為控制條件,承重結構中某一構件截面屈服時對應的豎向荷載值即為吊裝系統的最大吊裝重量。經分析,方案1最大應力出現在懸臂梁與立柱相交區域的上翼緣處,如圖3(a)所示,此時對應的最大吊裝重量為19.22 kN。方案2鋼梁最大應力出現在懸臂梁與圓鋼管斜撐相交區域的上翼緣處,如圖3(b)所示,對應的最大吊裝重量為31.72 kN;此時鋼絲繩的最大拉應力為681.55 MPa,小于其設計強度1570 MPa。承擔最大吊裝荷載時,方案1和方案2懸臂吊裝系統各構件的應力分布圖、彎矩分布圖和變形圖分別如圖3、4和5所示。方案1和方案2的應力圖、彎矩圖對比得出,方案2中構件內力分布均勻,各構件材料性能得到更為合理的利用。

圖3 懸臂吊裝系統應力分布圖/MPa

3 可移動輕型吊裝系統的吊裝性能試驗及工程應用

3.1 可移動輕型吊裝系統的吊裝性能試驗

可移動輕型吊裝系統設計、制作、拼裝完成后,進行了現場實物吊裝運行性能試驗,以對比驗證兩種方案吊裝系統的結構安全性、吊裝系統現場運行的可行性、安全操作的保障性及作業環境的保證性,確定最終方案并調整改善吊裝系統。

參照軟件分析結果,在底盤遠端立柱底部配重區域施加預制混凝土標準塊配重,在承重懸臂梁端部的吊鉤上施加豎向荷載[17]。對于方案1鋼框架斜撐外伸懸臂鋼梁,當吊裝荷載為19.22 kN時,鋼梁懸臂端最大撓度為11.37 mm。與試驗結果相比,軟件計算分析的誤差為7.9%。卸載后懸臂梁變形恢復。此時,施加配重荷載為5.5 kN,底盤穩定,未發生明顯變形或被撬起等現象,水平移動裝置工作正常,在平整的樓地面上,以人力驅動下能輕松靈活的完成轉動或前進、后退等動作。增大配重荷載,吊裝荷載重新加載至25 kN時,鋼梁懸臂端最大撓度為16.7 mm,卸載后有不可恢復的變形,最大殘余變形為6.9 mm,表明當吊裝荷載為25 kN時,懸臂梁彎矩最大截面區域已發生鋼材屈服變形現象。以同樣的方法對方案2的鋼絲繩斜拉與鋼管斜撐組合作用鋼框架外伸方鋼懸臂鋼梁吊裝系統進行吊裝試驗,承載力明顯提高,最終試驗吊裝荷載加載至31.72 kN時,鋼梁懸臂端最大撓度為8.19 mm,卸載后變形恢復。對于軟件分析結果與現場試驗結果得出,吊裝試驗結果與模型計算結果基本吻合。在整個吊裝試驗過程中,兩種方案的底盤系統性能穩定,未發生明顯變形、扣件滑移等現象。配重只要滿足不小于吊裝荷載的1/3,整個系統就不會發生失穩傾覆現象。水平移動裝置均可正常工作。

圖4 懸臂吊裝系統彎矩分布圖/(kN·m)

圖5 懸臂吊裝系統變形圖

基于現場吊裝性能試驗結果和軟件計算分析結果,參照GB 50009—2012《建筑結構荷載規范》[18]對吊車荷載動力系數的規定,吊裝荷載動力系數為1.05,結構構件重力荷載分項系數為1.4,方案1吊裝系統最大安全吊裝及運輸荷載設計值為13.07 kN,方案2吊裝系統最大安全吊裝及運輸荷載設計值為21.58 kN,比方案1的最大吊裝荷載提高1.65倍;方案2中主要承重構件的受力相對變形量明顯小于方案1。經對比綜合分析,選用方案2鋼絲繩斜拉與鋼管斜撐組合作用下的鋼框架外伸方鋼懸臂鋼梁結構吊裝系統進行工程應用。

3.2 可移動輕型吊裝系統工程應用

將整體性能試驗成功的可移動輕型吊裝系統應用于北京市大型商業建筑的改造加固施工中。正式應用前,通過了建設、監理、施工總承包等單位技術人員現場驗收,并根據驗收意見進行部分加強改進。

(1)確保就地取材的腳手架鋼管和扣件無質量瑕疵,材質、尺寸、壁厚均須達標,每一連接點均采用雙扣件。

(2)懸臂鋼梁與方鋼套管連接處有空隙,需調整方鋼套管尺寸或壁厚,以使連接接頭結合緊密,確保接頭強度。

(3)設置各項安全保護裝置,如配重塊固定裝置、起吊物減擺防撞裝置、超載報警裝置、行走制動裝置和駐車防溜裝置等。

通過在實際工程的應用實踐,改進后的可移動輕型吊裝系統可以滿足各種既有建筑物改造加固施工中的吊裝作業,可載荷移動行走、質量輕、結構安全、易拆卸拼裝并可輕松搬運轉場,工人操作勞動強度低、作業效率高。通過使用該吊裝系統前后施工速度的簡單對比,表明該輕型吊裝系統至少可以提高施工速度3倍以上。

4 結論

通過上述研究可知:

(1)在不具備常規吊裝運輸條件的施工現場,根據現場實際情況,因地制宜的設計研制小型的吊裝運輸系統是可行的,能從根本上解決既有建筑物改造加固中的施工技術難題。

(2)與單純鋼管斜撐懸臂梁吊裝系統相比,最終選用的鋼絲繩斜拉與鋼管斜撐組合作用下的鋼框架外伸方鋼懸臂鋼梁結構吊裝系統結構受力更加合理,材料性也能得到更好的利用,其最大安全吊裝及運輸荷載設計值可達到21.58 kN,比方案1約提高1.65倍。

(3)自制可移動輕型吊裝運輸系統其結構簡單、安全可靠、就地取材、成本低廉、操作方便和適應性強,能提高施工效率3倍以上,具有很好的經濟性,可改進推廣使用。

[1] 胡寶琳.鋼吊車梁的校核分析及預應力加固研究[D].武漢:武漢大學,2004.

[2] 周志新.帶導向輪的多功能吊車鋼吊車梁的設計與程序實現[D].西安:西安建筑科技大學,2009.

[3] 童根樹,陳紹蕃.鋼結構在反復動力荷載作用下的塑性設計[J].工業建筑,1989,19(11):27-32.

[4] 石永久.輕型鋼結構吊車梁優化設計[J].工業建筑,2001,31(1):49-51.

[5] Griffits D.R.,Miles J.C..Determining the optimal crosssection of beams[J].Advanced Engineering Informatics,2003,17:59-76.

[6] 李健榮,李進,王小慧.6.2 m跨度復雜吊車車間鋼吊車梁體系的優化設計[J].露天采礦技術,2015(3):47-52.

[7] 龔衛鋒,聶松輝,尹果.基于ANSYS吊車支撐梁的分析設計及優化研究[J].現代機械,2012(3):51-54.

[8] 趙晚亭,于大永.加勁肋對吊車梁用鋼量的影響[J].鋼結構,2013,28(9):42-43.

[9] 鄭永鋒,胡仕成,王祥軍.正面吊車架有限元分析與結構優化[J].機械制造,2013,51(7):18-20.

[10]張新萍,唐柏鑒,王飛.基于等效結構應力的鋼吊車梁焊縫疲勞分析[J].江西理工大學學報,2016,37(1):43-47.

[11]柏炯.某大型工業廠房重型吊車運行荷載實測研究[J].振動與沖擊,2015,34(1):124-129.

[12]潘春宇,童樂為.鋼吊車梁疲勞設計可靠度指標及分項系數研究[J].建筑結構學報,2016,37(7):82-88.

[13]陽浩,胡瑞星.關于重級工作制焊接鋼吊車梁上部區域疲勞問題的探討[J].四川建筑科學研究,2015,41(1):64-67.

[14]張紹平,劉衛健,胡長明,等.復雜場地大跨度通廊單機整體吊裝技術[J].施工技術,2012,41(1):73-76.

[15]張鵬,遲鍇.工具式吊裝系統在裝配式預制構件安裝中的應用[J].施工技術,2012,41(5):79-82.

[16]代軍.對3種變截面吊車梁的有限元分析[J].鋼結構,2011,26(11):44-45.

[17]商懷帥,周迎遠,李海紅.12 m預應力混凝土魚腹式吊車梁短期荷載試驗[J].建筑結構,2010,40(11):84-86.

[18]GB 50009—2012,建筑結構荷載規范[S].北京:中國建筑工業出版社,2012.

Optim ized design and engineering application of lightmovable hoisting system

Yang Lihua1,Yan Kai1,2,Xu Cheng2,et al.

(1.Institute of Engineering Appraisal and Strengthening,Shandong Jianzhu University,Jinan 250013,China;2. School of Civil Engineering,Shandong Jianzhu University,Jinan 250101,China)

Themovable hoisting system,attached to the extended cantilever beam member of the steel frame,can solve the problems effectively,such as low mechanization,low construction efficiency,and high safety risk.Twomovable hoisting systems were designed in this paper.Further,the safety and hoisting performancewere investigated by SAP2000 software and site hoisting experiment,and the actual application was evaluated too.The results show that small hoisting transportation systems are feasible under the condition that the construction site is not wide enough for the normal hoisting systems.The cantilever beam structural system has better hoisting performance,and the maximum design hoisting weight can reach 2.20 t,which is 1.65 times that of the steel brace cantilever beam system.The implementation shows that the movable hoisting system can be used in retrofitting and strengthening construction of existing buildings.Furthermore,it can improve the construction efficiency three timesmore than traditional technology,and solve the difficulty of the hoistingmembers in the construction site.

light movable hoisting system;optimized design;engineering applications;transport performance

TU61

A

1673-7644(2017)01-0093-05

2017-01-22

楊立華(1976-),男,工程師,學士,主要從事結構改造加固等方面的研究.E-mail:ylh@sdjzu.edu.cn