普速鐵路線路養修體制改革的思考和實踐

陳天明 上海鐵路局杭州工務段

1 引言

2014年以來,我段通過對普速鐵路線路檢養修體制的不斷探索和實踐,按照“有利于安全控制、有利于提高設備質量、有利于提高勞動生產率”的原則,發揮車間生產組織主體作用,不斷優化線路養修資源配置,成立專業檢查、維修工區和線路工區,實行檢查、保養、維修三種職能相互分離,相互監督。利用大數據分析手段發揮專業科室主導作用,實現線路檢查、維修專業化,提高了維修效率和設備質量,初步形成了具有我段特色的線路養修管理體制,提升了我段線路養修管理水平。

2 傳統線路養修體制弊端

隨著鐵路生產布局的調整和天窗修制度的全面實施,勞動力資源短缺日益突出。傳統的檢養修合一的養修體制以線路工區為基本勞動組織單位,集檢查、分析、計劃、作業、驗收為一體,存在一些問題:一是設備檢查數據不真實、不全面、不準確,難以完成周期性檢查,線路設備狀態無法全面掌控,給設備安全控制帶來隱患;二是現場作業點分散,崗位約束差,現場勞動安全風險大;三是現場普遍存在作業輔助人工過多,作業方案不合理,作業質量不高導致修理投入過頻,只注重軌面養護缺乏對結構養護投入,勞動生產率低下,投入產出不成比例問題;四是作業、驗收由工區自行組織,缺乏有效的監督制約機制,作業質量得不到保證。

3 普速線路養修體制改革的目的

養修體制改革的根本目的是為了適應新形勢,有效利用現有資源,提高勞動生產率,提高設備質量,控制安全風險。我們通過對總公司相關文件精神的研究和思考,提出以車間為生產組織主體的養修組織模式,強化對生產“五個環節”控制。從緩解勞動力不足與設備維修工作量增加之間的矛盾上入手,通過優化整合工區資源,實行檢查、保養、維修職能分開,建立完善各項工作標準和工作流程,實施專業查、專業修,達到作業安全可控、勞動生產率提高、設備質量均衡提升的目的。

4 普速線路養修體制改革的具體實踐

4.1 調整生產架構,確立各級職責

4.1.1調整車間生產組織架構

一是調整車間班組管界。以管轄單線正線延展60km~80km,或換算線路150km左右;雙線正線延展100km~140km,或換算線路200km左右設置1個普速線路車間;按照一個線路車間設置1個檢查工區,檢查工區一般設置在車間所在地。按照管理二站三區間線路設備規模設置1個線路工區,管轄普速線路正線營業長度一般為20km~30km。按照車間設備規模設置2~3個維修工區,按照管轄線路設備特點分別成立道岔、曲線、打磨等專業化小組。二是調整定員定編標準。線路車間配備管理干部7~8人,其中主任1名,書記1名,副主任2名,安全員1名,計工員1名,技術員1~2名;檢查工區設8~12人,線路工區設8~11人,維修工區設20~30人。

4.1.2管理職責的界定

確立車間是生產組織的主體,負責所轄設備狀態檢查維護,掌控作業安全、質量和進度;負責編制維修月度生產計劃和保養、檢查的年度、月度生產計劃,報工務段審核批準后執行;按規定完成設備檢查、保養質量評定和維修質量復驗,并掌握工區日計劃,對作業安全和質量進行跟蹤檢查和考核;定期分析設備質量狀態,適時調整生產計劃;按照要求上報生產任務完成情況。檢查工區負責車間管內的設備檢查;線路工區主要負責工區管轄設備的巡查和應急值守;維修工區主要負責車間管內設備的病害修理和整治。做精檢查工區,做實線路工區,做強維修工區,實行檢查、保養、維修三種職能相互分離,相互監督。線路工區對檢查工區檢查質量及維修工區維修質量進行監督,檢查工區對維修工區及線路工區修理質量進行監督和周期性評價。

4.2 發揮車間生產主體作用,抓好五個環節

4.2.1發揮車間生產主體地位

線路車間作為組織維修生產的基本單元,直接組織生產,負責維護所轄設備質量狀態控制,對設備狀態及作業質量負責。線路車間作為線路生產組織的主體,依托工務安全生產管理系統實施閉環管理,通過檢查工區全面檢查,車間對檢查數據的全面分析,掌握管內線路設備的真實狀態及變化規律,根據維修工區及線路工區的生產能力,編制管內各類工區的生產計劃以及維修設計并組織實施,達到有序組織生產的目的。

4.2.2運用工務安全生產管理系統,抓好五個環節閉環

檢養修分開、車間直接組織生產模式,車間工作量大,要求高。圍繞生產組織運行高效,依托總公司信息中心開發的工務安全生產管理系統,基于數據分析采用各種評估和決策方法,為檢養修計劃提供科學決策,促進檢查、分析、計劃、作業、驗收5大環節標準化、規范化,最大程度地優化管理、節省資源、提高效率。

(1)全覆蓋檢查設備,確保檢查數據準確可靠

設備檢查數據的全面、真實、可靠是科學生產的前提。我們依托工務安全生產管理系統,實行線路設備病害分類、記錄數據和檢查作業的標準化。在檢查作業中,固化檢查方式,明確軌檢儀檢查和人工檢查范圍,明確綜合檢查和巡查方式;固化檢查分工,明確責任,提高效率;固化檢查周期,按規定的檢查周期,執行檢查計劃;固化檢查交路,以重點設備分布位置、作業通道、道路交通條件等,合理劃分檢查區段,明確行走路線和上下通道的位置,規范檢查交路;固化檢查流程,嚴格執行檢查工區“一日作業標準”,每天的檢查結果上傳至管理系統,形成問題庫;明確干部檢查跟班要求,實現設備檢查全覆蓋,檢查數據實時準確可靠。

(2)科學分析設備狀態

我們在生產組織過程中執行日、周、月分析制度。一是日分析。每日檢查結束后由檢查工區工長組織召開日碰頭會,對當日檢查任務完成情況及檢查質量進行小結。將檢查結果及時錄入養修生產管理系統,并將檢查發現的嚴重問題向車間主任報告。二是周分析。由車間組織,重點對檢查工區檢查情況進行分析。三是月分析。利用工務安全生產管理系統,通過單元化管理、評價,對設備質量、生產任務完成、作業有效率、養修重點工作四模塊進行對比分析,在檢查工區對受檢線路工區檢查完成兩天內,由車間主任組織,副主任、技術員、檢查工區工長參加編制受檢線路工區的質量分析報告。通過科學分析設備狀態,為合理編制計劃提供可靠依據。

(3)合理安排生產計劃

依托工務安全生產管理系統,充分發揮車間組織生產的主導作用,綜合平衡“任務、勞力、資源”三要素,合理安排月周生產計劃。一是以全天窗為目標合理安排生產計劃,推進天窗修理,減少點外作業安排。合理安排維修工區、線路工區作業項目及工作量,提高天窗點內作業效率。通過組織聯合作業、集中作業,減少輔助工時,提高作業效率,降低點外作業、分散作業帶來的安全風險。二是科學編制維修方案。重點抓好車間對病害的檢查分析,從病害源頭入手準確制定各種設備病害的專業修理方案,采取綜合整治的方法,從路基到軌道、平面到縱斷面、從軌面到結構開展綜合修理工作,要求勞力投入必須以解決結構問題為主,力爭一次性徹底根治設備病害,明確規定沒有維修方案不得作業。

(4)強化現場作業執標,提高專業修理水平。

一是強化專業修理能力,提高專業修理水平。維修工區設立專業道岔修理小組和專業結構修理小組,配備各類先進的作業機具,提升專業修理手段。同時強化專業修隊伍,將專業技能突出、身體素質較強的職工調整到維修工區,使其真正成為車間設備修理的主力軍。二是強化現場作業執標。現場作業必須嚴格按照作業指導書要求進行,作業指導書是職工現場作業的唯一依據。

(5)強化養修作業評定驗收。

一是常態驗。車間管理人員在日常檢查中對線路工區是否真銷號、檢查工區是否真檢查、維修工區是否真作業情況進行檢查驗收。二是專項驗。對維修工區承擔的線路、道岔起整、重點病害整治等作業項目,涉及轉場或工序轉接時,由車間組織驗收,明確養護和應急職責,任務完成后由車間組織線路工區工長、維修工區工長進行聯合驗收,并填寫驗收記錄和評定表。三是周期驗。檢查工區根據檢查周期,攜帶《檢查復核計劃單》,對檢查范圍內各工區的作業質量進行檢查,驗證維修、線路工區作業質量。四是保質期。段對各類養修作業質保期進行原則規定,維修及重整項目完成后,跟蹤保養工作由維修工區負責,質保期內不得出現超臨修病害或動態出現Ⅲ級偏差。

4.3 發揮專業主導作用,提升養修生產組織管理水平

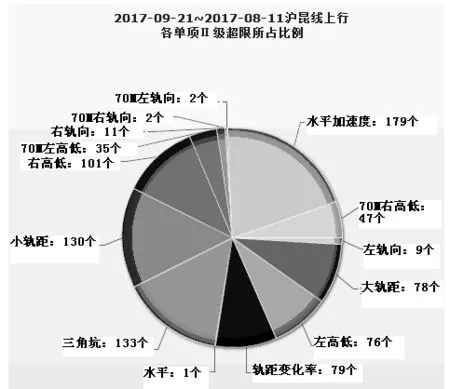

一是優化調度科職能,在調度科成立分析室,受專業指導、為專業服務。依托工務安全生產管理系統,以各類檢查、檢測數據為基礎,結合掌握的狀態及各車間的分析資料,分析各類設備狀態;分析車間生產計劃安排、勞力去向的合理性,分析現場作業的質量。按照專業分工及規定的流程,將分析數據交相關專業科室,由專業科室進行專業評判考核,對嚴重病害進行公示認領,盯控突出問題及時消滅閉環,提升專業管理掌控能力。二是強化線路科專業管理。線路科根據自身掌握的情況及分析室提供的分析材料,對車間維修生產月周計劃合理性進行審核。各專業工程師依托工務安全生產管理系統,強化專業分析,對專業出現的問題,重點盯控。各專業崗位協調聯動,結合每月對車間的安全質量檢查,加強對各車間生產組織五個環節檢查,對存在的問題進行通報警示和考核,有效提升專業科室養修生產組織管理水平,工務安全生產管理系統中病害超限數量如圖1所示。

圖1 工務安全生產管理系統中病害超限比例圖

5 線路養修體制改革取得的成效

5.1 維修理念得到轉變

一是嚴檢慎修得到落實。通過專業化分工,做精檢查工區,動靜態結合檢查,全項目全設備檢查,專業化分析建議,檢查工作實現了由查問題向查問題與查原因并重轉變,由為檢查而檢查向為質量控制而檢查轉變,由只檢查不分析向檢查與分析并重轉變,沒有檢查分析就沒有作業的理念得到樹立。二是準確修理初步實現。通過專業分析建議,維修設計開展,保質期確立,周期驗確認驗專項驗和抽查驗實施,修理的效果和質量不斷提升。三是質量均衡得到執行。通過質量統一評價,分色分級管理,消紅控黃保綠,車間統一計劃,資源合理調配,做到該修的必須修,不該修的堅決不修,促進了質量的均衡管理。

5.2 安全風險得到控制

一是通過源頭控制,減少分散作業、無序作業,推行集中作業,基本實現了滬昆、宣杭二大干線全天窗管理模式,點外作業數量大幅降低,安全風險點大幅減少,各普速線路班組點外作業從日均195處下降到78處,同比下降60%,改革前后點外數量對比情況如圖2所示。

圖2 改革前后點外作業組數對比圖

二是設備風險大幅下降。通過專業檢查分析,車間組織生產,專業主導盯控和風險預警,嚴重的設備危害數量由改革之初的5000處左右下降為目前的2000處,杜絕了失查失修失養的現象,改革前后病害對比數量情況如圖3所示。

圖3 改革前后病害對比圖

三是違章上道的陋習得到遏制。通過過程盯控,計劃審批,無計劃超范圍等陋習得到消除。

5.3 維修效率得到提升

通過開展維修設計、源頭修理、保質期管理和專業修,維修作業的質量和效率不斷提升,現場作業標準化率得到極大提升。

5.4 設備狀態均衡提高

通過質量分析,全段普速線路主要干線線路質量高位保持,其他干線軌控質量普遍得到提升,全段兩大干線平均TQI值從2013年的6.4提升到2015年的5.88,其他支線線路平均TQI值從2013年的12.17提升到2015年的10.36。各車間做強維修工區專業修和集中修理能力,綜合利用天窗加大站場設備整治力度,積極開展標準化站場創建,站支線設備質量得到提升,設備質量控制更加趨于均衡良好,改革前后線路平均TQI走勢如圖4所示。

圖4 改革前后線路平均TQI走勢圖

6 結束語

線路養修體制改革是一種新的線路維修管理模式的探索,還需要時間的考驗。通過幾年的實踐,我們認為:實施新的線路養修體制有利于提高線路養修管理水平,有利于提高線路設備質量。只要我們在工作中堅定信心,大膽實踐,持續改進,就能使工務維修管理水平進一步得到提升。