生物質氣化重整技術的研究進展

王 笑, 高寧博,2*

(1. 大連理工大學 環境學院, 遼寧 大連 116024; 2. 西安交通大學 能源與動力學院, 陜西 西安 710049 )

·綜述評論——生物質能源·

生物質氣化重整技術的研究進展

王 笑1, 高寧博1,2*

(1. 大連理工大學 環境學院, 遼寧 大連 116024; 2. 西安交通大學 能源與動力學院, 陜西 西安 710049 )

介紹了生物質氣化重整的研究發展現狀,主要包括催化氣化重整和高溫介質氣化技術。總結了催化氣化重整過程中催化劑的研究情況,歸納了催化劑的作用,重點介紹了天然礦石催化劑、 鎳基催化劑和貴金屬催化劑在生物質氣化重整中的應用,并分析了生物質氣化催化重整方法在工業應用中存在催化劑易失活的生物技術難點。此外,還介紹了當前出現的生物質高溫介質氣化技術,包括高溫空氣氣化技術和高溫水蒸氣氣化技術,闡明了其研究重點以及未來發展方向。

生物質氣化;重整;制氫;高溫介質;焦油

生物質氣化是指將生物質通過熱化學方式轉化為高品質的氣體燃料,在充分利用生物質資源的同時,又能減少化石燃料的使用[1]。然而焦油作為生物質氣化過程中不可避免的副產物,不僅降低可燃氣的品質,而且影響設備的正常運行,所以如何降低產物中的焦油含量、 提高燃氣中H2、 CO等可燃氣體成分含量,是生物質氣化技術的一個主要研究方向[2-3]。生物質氣化重整是指對生物質氣化過程中產生的燃氣以及燃氣中的焦油成分進行二次反應,使得燃氣組分發生改變,焦油成分減少,熱值增加,品質得到改善。氣化重整技術是生物質熱化學轉化技術中最具實用性的一種,通過重整得到的高品質的可燃氣體可用于驅動內燃機、 熱氣機發電、 農用灌溉設備等[4]。目前,生物質氣化重整技術中最常用的有催化氣化重整法和高溫介質氣化法。催化氣化重整法是在氣化爐中添加催化劑,以促進重整反應的進行,增強焦油的去除率,提高燃氣品質。從20世紀80年代起,很多學者開始關注生物質氣化催化問題,開發合適的氣化催化劑是他們研究的重點。然而,在實驗室規模中,催化氣化重整法的焦油去除效果較好,但是由于在工業規模中氣化氣中焦油、 灰分含量較大,很容易對催化劑表面形成覆蓋層,造成催化劑老化和失活,影響催化劑使用壽命,難以大規模地長期使用。對于這種情況,生物質高溫介質氣化技術應運而生。生物質高溫介質氣化技術是將生物質轉化為再生能源的另一種熱化學處理方法。大多數生物質氣化過程使用的氣化介質都是常溫或者低溫狀態,如空氣大多是在常溫條件下被直接輸入氣化爐,水蒸氣也在100~150℃條件下用于氣化。這些氣化劑在反應過程中要吸收大量的熱量,存在氣化效率及燃氣熱值較低,燃料利用范圍小,預處理復雜等問題[5-6],雖然富氧或純氧條件下氣化可提高氣化效率及燃氣熱值,但由于成本較大,在大規模工業化應用中受到限制,總體經濟效益不高。所以使用高溫氣體(>600℃)作為氣化劑,那么氣化介質本身帶有的熱量以及反應放熱就可以滿足反應熱量需求,可最大程度提高氣化效率。在當前能源供應日趨緊張的情況下,這種技術的應用日益為世界各國所重視[6-7]。鑒于此,筆者將從生物質氣化重整催化劑和生物質高溫介質氣化技術2個方面對生物質氣化重整技術進行綜述,以期為生物質氣化重整技術的進一步研究提供依據。

1 生物質氣化重整催化劑

受不同物料、 氣化爐及氣化劑的影響,被研究的催化劑多種多樣,但所使用的催化劑必須能有效去除焦油,具有一定的失活耐性、 耐結焦性,且具有堅固、 不易破碎、 可再生和價格低的優點[8]。目前用于生物質氣化重整的催化劑主要有天然礦石類催化劑、 鎳基催化劑和貴金屬催化劑3大類。

1.1 天然礦石催化劑

天然礦石催化劑具有來源廣 、價格便宜的優點,能被大量應用于工業生物質氣化轉化。天然礦石催化劑主要包括石灰石、 白云石以及橄欖石等。應用最早的天然催化劑是石灰石,而研究最多、 應用最廣泛的是白云石。

1.1.1 石灰石催化劑 石灰石的主要成分是CaCO3,目前被大量用作建筑材料、 工業原料。由于石灰石價格低廉、 易獲得、 污染小且催化效果好,能夠大幅減少燃氣中的焦油含量,也被用作生物質氣化的催化劑[9]。石灰石在高溫條件下會分解為CaO和CO2,CaO是石灰石的主要催化活性組分。謝玉榮等[10]探究了在不同溫度條件下經煅燒后的石灰石對稻殼氣化重整制取富氫氣體的影響,發現煅燒石灰石促進了焦油類重質烴的分解,使大量輕質烴類產生,隨著溫度生高,輕質烴類和水蒸氣發生反應,生成了CO、 CO2和H2,溫度為950 ℃時,H2產率達57.9 g/kg。另外當產氣中CO2的分壓較高時,CO2會在水蒸氣的作用下和CaO快速反應生成CaCO3,而在反應后期,CO2分壓降低,CaCO3又會分解成CaO和CO2,使得降低的CO2含量升高,H2產量趨于穩定。魏良元[11]則發現CaO的添加不僅起到了催化作用使H2產量增加,而且在氣化過程中會吸收產生的CO2,促使水煤氣變換反應(WGS)向生成更多H2的方向移動,致使H2產率上升,CO產率下降。然而也有研究表明石灰石的實際應用效果并不理想,王貴路[12]通過生物質氣化發電機組的測試考察了石灰石催化劑對產氣成分和熱值的影響,結果發現催化劑的加入對于產氣組分的影響較小,僅使熱值有所提高。

雖然石灰石對生物質氣化具有一定的催化效果,并能減少產氣中的CO2含量,但是白云石及橄欖石的催化效果優于石灰石,所以關于石灰石在生物質氣化催化中的應用較少。

1.1.2 白云石催化劑 白云石是一種鈣鎂礦,分子式為MgCO3·CaCO3。白云石的理論成分是30 %的CaO、 21 %的MgO和45 %的CO2,另外還包含微量的SiO2、 Fe2O3和Al2O3。和石灰石一樣,白云石經高溫煅燒后,會分解釋放出CO2,生成CaO-MgO配合物,這將顯著提高白云石的催化效果。

白云石不僅廉價而且可顯著減少焦油產量,很多學者對白云石的催化性能進行了研究。Gusta等[13]研究了松樹鋸屑催化氣化時白云石對去除焦油的催化性能,發現以白云石作為催化劑時,750 ℃恒溫條件下焦油轉化率相比于不添加催化劑平均提高了21 %,白云石中的鐵離子能促進焦油的轉化以及WGS反應的進行。Yu等[14]研究了中國4個地區(浙江省、 南京市、 陜西省和安徽省)以及瑞典薩拉的白云石在富氧條件下對樺木氣化的催化性能,結果發現在反應溫度為700~800 ℃時,薩拉的白云石的催化性能最好,而安徽省白云石的催化性能最低。白云石中CaO和MgO的含量是影響白云石催化性能的主要因素,安徽白云石中CaO和MgO的含量最低,因此催化性能最低。另外,白云石的表面性質(比表面積、 孔體積、 孔徑分布)也能對白云石的催化性能產生影響,薩拉白云石和中國其他3個地區的白云石(浙江省、 南京市和陜西省)的CaO和MgO的含量相近,但薩拉白云石的比表面積和平均孔徑最大,故催化性能最好。同時,他們還探究了水蒸氣和生物質質量比(S/B)對白云石催化性能的影響,發現S/B在0.11~0.52范圍內時白云石的催化性能沒有顯著提高。

在生物質催化氣化過程中,白云石不僅能減少焦油的產生,還能提高H2的產量。Zhang 等[3]探究了在松木屑高溫水蒸氣氣化過程中白云石催化劑對產H2的影響,結果表明在同樣反應條件下,相比于不添加白云石的反應體系,松木屑在白云石催化氣化反應中H2的產量更高,在800~900 ℃時,產氣中H2體積分數高達80 %。González等[15]則發現在800 ℃時,5 %的白云石作為催化劑有利于H2的生成,而在900 ℃時,對H2的生成沒有明顯影響,這是因為高溫使白云石中的CaCO3分解釋放出CO2,CO2在反應產氣中分壓增加,促使水煤氣變換反應的平衡向減少CO2的方向移動。Hu等[16]以白云石和橄欖石為催化劑研究了杏殼的水蒸氣催化氣化,結果表明以白云石為催化劑,在850 ℃,S/B為0.8的氣化條件下,每千克杏殼能產生130.9 g H2,達到理論H2產量的86.1 %,而在同樣條件下,以橄欖石為催化劑每千克原料產生H267.7 g,達到理論H2產量的44.5 %,但反應后的白云石變得易碎,而橄欖石的變化不大。馬承榮[17]以稻草為生物質原料,水蒸氣為介質,白云石為催化劑,在固定床氣化爐中進行生物質水蒸氣氣化等反應,考察了白云石粒徑、 白云石床高和煅燒白云石等對生物質水蒸氣氣化特性的影響,結果表明在氣化爐中裝入白云石,有助于生物質水蒸氣氣化、 催化裂解、 CO2和水蒸氣重整等反應的進行;白云石粒徑減小、 白云石床高和煅燒白云石含量增加,有利于產氣中H2體積分數的增加。

白云石作為研究最多、 應用最廣泛的天然礦石催化劑可大幅降低氣化產物中焦油的含量,大大改善氣化重整效果。但是白云石強度不高,在流化床反應器中使用時容易破碎。而且煅燒后的白云石更加易碎,在反應中會被粉碎成細顆粒物,被產氣攜帶出反應器,這不僅減少了反應器中的催化劑量,而且會導致下游過濾器的堵塞。這是近年來白云石用于生物質氣化催化的研究逐漸減少的重要因素。

1.1.3 橄欖石催化劑 橄欖石是另一種引起研究者極大興趣的天然礦石催化劑。它是一種鎂鋁硅酸鹽,組成可以表述為(Mgx·Fe1-x)SiO4,其中包含48 %~50 % MgO、 39 %~42 % SiO2和8 %~10% Fe2O3,以往一直被用于裝飾業、 生產硫酸鉀鎂肥及復混肥等產業中,20世紀90年代末開始被開發作為生物質氣化重整過程中的催化劑和載體。

Kuhn等[18]對3種未做處理的橄欖石催化劑以及在1 600 ℃煅燒4 h后的華盛頓橄欖石催化劑進行了研究,以萘、 甲苯和甲烷為焦油模型物。實驗發現,未做煅燒處理的奧地利橄欖石對萘的催化裂解和甲烷的轉化活性最高,在800 ℃的萘的轉化率達到90 %,甲烷的轉化率相對較低,另外還發現萘-水蒸氣重整過程中炭的沉積和Fe的聚集現象對橄欖石的催化效果有一定影響。

同樣金屬Fe也對橄欖石的催化活性有加強作用。Virginie等[21]以Fe/橄欖石為催化劑進行生物質催化氣化研究,發現Fe/橄欖石催化劑對焦油裂解有2個方面的促進作用:1)作為催化劑對焦油和H2進行催化重整;2)作為氧載體將O2從燃燒室傳遞到氣化爐,使得部分O2用于燃燒揮發性有機物。以Fe對橄欖石進行修飾不僅廉價無毒,而且能提升橄欖石的催化活性,以此制得的Fe/橄欖石適合作為生物質流化床氣化重整的主要催化劑。

和白云石不同,未經處理的和經高溫煅燒后的橄欖石都具有較高的抗磨損性能,而且橄欖石中MgO和Fe2O3含量高于白云石,研究表明Mg和Fe的存在能提高天然催化劑的活性,但是橄欖石的催化活性沒有明顯比白云石高,這是因為橄欖石不具有多孔結構,其比表面積小,以至于橄欖石表面能與反應物接觸的有效催化活性部分相對較少。所以以橄欖石為催化劑的生物質氣化重整研究不多。

1.2 鎳基催化劑

大量的文獻研究了以Ni作為催化劑的生物質氣化催化重整制氫,以鎳作為主要活性成分負載在載體上得到的鎳基催化劑受到廣泛關注。過渡金屬Ni廉價易得,且具有良好的催化性能,所以鎳基催化劑是工業中利用最多的催化劑。鎳基催化劑是能將焦油轉化為可燃氣體的最有效的催化劑[22],商業鎳基催化劑被大量用于生物質氣化焦油裂解研究。Zhang等[23]研究了3種商業鎳基催化劑(ICI46-1、 Z409和RZ409)去除重質焦油的催化作用,結果表明焦油去除率達99 %以上,H2產量提升了6 %~11 %,實驗結果還表明空速對產氣組分幾乎沒有影響,升溫能提高H2產量而降低輕質烴類(CH4和C2H4)的產量。Lv等[24]也對商業鎳基催化劑Z409R進行了生物質催化氣化研究,研究表明溫度為650~850 ℃時,焦油去除率為83 %,產氣中H2的體積分數最高可達52.47 %,H2和CO的體積比在1.87~4.45范圍內。Pfeifer等[25]研究了6種商業鎳基催化劑的重烴蒸氣重整,發現這些催化劑對生物質焦油催化氣化非常有效,溫度為850~900 ℃,空速1 200 h-1時焦油轉化率達98 %,且反應12 h后催化劑沒有失活。

近年來,一些研究者嘗試在鎳基催化劑中加入添加劑以加強其性能,從而實現優化利用。Wang等[26]在鎳基催化劑Ni/Al2O2加中添加Co,以提高其蒸氣重整性能,研究發現催化活性和抗失活能力為Ni-Co/Al2O3>Ni/Al2O3。Ni的烴類蒸氣重整能力比Co強[27-28],而Co有更強的含氧化合物蒸氣重整能力[29-30],所以Ni-Co催化劑同時具有較強的烴類蒸氣重整能力和含氧化合物蒸氣重整能力,適合于焦油高效蒸氣重整。研究還發現添加物Fe的加入能提升Ni/Al2O3催化劑的催化活性,抑制積炭的形成從而增強催化劑的持久性,并在催化劑表面發現了Ni-Fe合金[31]。Liu等[32]研究了4種添加劑(Fe、 Mg、 Mn和Ce)對Ni/坡縷石催化劑的生物質焦油催化裂解性能的影響。這4種添加劑對Ni/坡縷石催化性能的提升為Fe>Mg>Mn>Ce,其中Fe-Ni/坡縷石催化性能最好,焦油轉化率和H2產率分別為98.2 %和56.2 %,Fe原子的存在有利于C—C和C—H的斷裂。

由于納米材料比表面積大,許多研究者將催化劑制備成納米級別以提升其催化性能,其中納米鎳基催化劑應用最為廣泛。Li等[33]采用共沉淀的方法制備了納米NiO/γ-Al2O3催化劑,并采用XRD、 BET、 TEM和SEM/EDX對催化劑進行表征,結果表明納米NiO/γ-Al2O3催化劑表面被一層NiO覆蓋,NiO納米顆粒直徑為12~18 nm,負載量為12 %,催化劑比表面積遠大于普通的商業鎳基催化劑。此外,還考察了在采用這種催化劑時反應溫度、 氧氣用量(ER)和S/B對谷殼催化氣化的產氣分布及產氣量的影響,實驗結果表明溫度越高H2產量越高,ER為0.22時產氣量達到最大值,較高的S/B值能提高產氣量,但是過多的水蒸氣輸入會降低反應器的反應溫度,所以過高的S/B會降低產氣量。同時,研究還發現納米NiO/γ-Al2O3催化劑對于焦油和烴類裂解具有很強的催化能力,能提升產氣量和產氫量[34]。納米鎳顆粒可以負載在Al2O3載體上,也可以負載在碳納米管或其他載體上[35]。Shanmuganandam等[36]采用生物質氣化爐對納米Ni/SiO2的催化性能進行了研究,并采用XRD、 HR-SEM、 HR-TEM和BET表征催化劑,結果表明納米Ni/SiO2催化劑顆粒平均粒徑為20 nm,焦油裂解率達到93 %,而且提高了H2和CO的產量。眾所周知,較小粒徑和較大分散度的鎳基活性顆粒具有更高的催化活性[37],而單位質量的納米鎳基催化劑具有更多的活性顆粒,所以納米鎳基催化劑對于生物質氣化具有更加顯著的催化效果。

以Ni作為催化劑的生物質氣化催化重整制氫研究較多,鎳基催化劑催化活性高,對生物質氣化制氫具有顯著作用,在900 ℃時焦油轉化率幾乎可達100 %。納米鎳基催化劑由于其比表面積大,對于生物質氣化具有更加優越的催化效果。值得一提的是,雖然在實驗室規模的研究中鎳基催化劑具有較高的抗失活性能,能夠持續使用十幾個小時乃至更長時間,但在工業規模中,氣化氣中大量的焦油、 灰分以及炭沉積等因素仍會造成鎳基催化劑的失活,影響催化劑使用壽命,使其應用受到限制。

1.3 貴金屬催化劑

近些年,很多學者開始研究貴金屬催化劑在去除生物質焦油方面的應用,常見的貴金屬催化劑包括Pt、 Rh、 Pd、 Ru等。雖然貴金屬催化劑價格較高,但是它們在低溫狀態對生物質氣化焦油催化裂解有較高活性。同樣,它們還能對甲烷和輕質烴類化合物的蒸氣重整起催化作用,有利于生成更多的合成氣及調整合成氣的組分。貴金屬不僅活性高,而且具有不易被氧化、 耐高溫、 抗燒結等特性,常被用于生物質氣化焦油催化重整制氫的過程,但貴金屬催化劑資源稀缺,研究成本高,是亟待解決的問題。

Colby等[38]研究了貴金屬Rh和雙金屬Rh-Ce催化生物質焦油的特性,實驗以苯為焦油模擬物,將貴金屬Rh和Rh-Ce負載在α-Al2O3上制成Rh/α-Al2O3和Rh-Ce/α-Al2O3催化劑,考察了溫度和進料中水含量對反應的影響,研究了Rh/α-Al2O3和Rh-Ce/α-Al2O3催化劑的穩定性,并演繹了苯催化重整的反應過程。苯被吸附到Rh表面,在Rh的催化作用下,苯中的C—H和C—C斷裂而生成表面吸附碳(C*)和H2,水分子分解生成的羥基在C*的作用下被吸附在催化劑表面形成吸附OH*和H*,OH*再與Rh表面的C*反應生成CO。

Furusawa等[39]以萘和苯的混合物(物質的量比為1∶9)為焦油模擬物,研究了不同載體(CeO2、 ZrO2、 MgO、 Al2O3和TiO2)對鉑基催化劑的影響,結果發現MgO和Al2O3最適合作為鉑基催化劑的載體。Pt/Al2O3催化劑在溫度為1 023和1 073 K、 水碳比(S/C)為3條件下,反應30 h后仍具有較高的活性和較好的穩定性。若在循環實驗中對Pt/Al2O3催化劑進行氧化,該催化劑將失活;若進行氫化處理,該催化劑在5次循環實驗后活性仍然穩定。

Dagle等[40]采用X/MgAl2O4(X=Ni、 Rh、 Ir、 Ru、 Pt和Pd)作為催化劑,對模擬合成氣(52.6 %H2O、 19.7 %H2、 9.9 %CO2、 9.9 %CO、 5.6 %CH4、 0.95 %C2H4、 0.95 %He、 0.34 %C6H6和0.06 %C10H8)進行氣化催化重整,發現在850 ℃、 空速114 000 h-1條件下Ir/MgAl2O4和Rh/MgAl2O4是最穩定的催化劑。另外在Ni/MgAl2O4催化劑中加入貴金屬Ir能提高催化劑穩定性,隨著Ir含量增加,鎳燒結情況減輕。IrNi催化劑的穩定性同樣也高于Ir催化劑,符合熱力學計算結果。

貴金屬為催化劑可對氣化產氫起到改良作用,不同的貴金屬在氣化制氫中的效果不同。但貴金屬催化劑研究成本高,難以實現廣泛應用。

2 生物質高溫介質氣化技術

生物質高溫介質主要分為高溫空氣、 高溫水蒸氣和混合高溫介質3種,筆者將對其中的高溫空氣氣化技術和高溫水蒸氣氣化技術進行介紹。

2.1 高溫空氣氣化技術

近年來世界上生物質氣化領域內提出了一種高溫空氣氣化技術(HTAG),主要采用高溫空氣對生物質進行高溫氣化,獲得的燃氣具有熱值較高、 焦油和酚類的含量極低、 對外界的污染很小等特點。

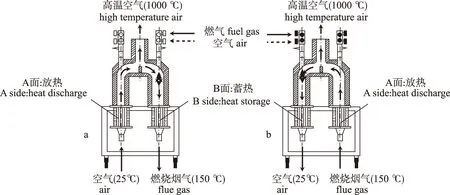

高溫空氣氣化技術首先發展于日本東京工業大學。從1997年開始,日本東京工業大學針對廢棄物的無污染處理著手建立了高溫空氣氣化的實驗裝置,對煤和廢棄物的氣化進行了研究,主要目的是為了改善工業爐效率以及減少排放,并于當年由Yoshikawa公開提出了高溫空氣氣化的初期理論框架[41-42]。為了將HTAG技術應用于煤、 垃圾衍生物以及其他固體廢棄物等燃料,Yoshikawa[43]在1999年提出了多段焓提取技術(MEET),并設計出MEET高溫空氣預熱器,見圖1。

圖1 多段焓提取高溫空氣預熱原理圖

燃氣及助燃空氣進入B面燃燒室燃燒放熱,高溫燃燒煙氣經過蜂窩陶瓷蓄熱室進行熱交換降溫至150 ℃后被排出。與此同時,常溫空氣經過A面高溫的蓄熱室被加熱至1 000 ℃以上,被加熱后的高溫空氣一部分被排出,另一部分進入燃燒室用于助燃燃氣。經一段時間后進行對A、 B兩面進行切換,由a轉換為b。如此循環,便能持續不斷提供高溫空氣。

1999年美國艾爾佛雷德大學機械工程學院的Pian等[44-45]首先將高溫空氣氣化技術引入生物質處理,將高溫空氣氣化多段焓提取技術與整體煤氣化聯合循環技術(IGCC)相結合形成MEET-IGCC系統,結果發現,該系統具有靈活機動、 適應性高、 燃料適用性廣的特點,同時空氣過剩系數可以大大減少,合成燃氣熱值也能得到較大提高,系統熱效率可達40 %以上,于是日、 美、 西歐等國家和地區紛紛投資該系統的研究,并將其推上商業化發展的道路,使該系統得到不斷地發展。

我國生物質高溫空氣技術的研究處于起步階段。曹小玲等[5,46]依據MEET高溫空氣預熱器建立了高溫空氣發生器實驗臺,并進行了冷、 熱態實驗。在低(~800 ℃)、 中(1 000 ℃)和高(1 150 ℃)3個溫度段,選取不同的換向周期(15、 30、 60、 90、 120和300 s)進行燃燒實驗,通過計算發現陶瓷蓄熱體的換熱系數比一般工質換熱器高很多,溫度效率高達80 %~88 %,而換熱裝置的體積大大縮小,通過綜合考慮各種因素的影響,確定系統的切換時間在40~60 s較為合理。張燦等[47]以木屑為氣化物料,在700、 800和1 000 ℃分別進行高溫氣化實驗,實驗表明高溫氣化有利于提高合成燃氣熱值,強化氣化反應;1 000 ℃時,燃氣熱值為6.19 MJ/m3,證實了生物質高溫氣化技術的可行性。羅玉和等[48]針對高溫空氣發生器,研究了在700~1 200 ℃范圍內不同高溫煙氣下蜂窩陶瓷蓄熱體的換熱效率的變化以及爐內溫度的穩定性,實驗結果表明蜂窩陶瓷蓄熱體換熱效率較高,在1 130 ℃時可達87.02 %,切換瞬間爐內溫度場穩定。

2.2 高溫水蒸氣氣化技術

生物質水蒸氣氣化技術,是利用水蒸氣作為氣化介質,將生物質類物質轉換為富氫燃氣的方法,從而為工業提供高濃度的氫氣產品。生物質高溫水蒸氣氣化具有很多優點如氣化產氣品質高、 H2含量大、 氣化產氣清潔無污染,尤其是其較高的H2/CO比例是其他氣化技術所不具備的。水蒸氣氣化制氫技術也是當前國內外研究的一個熱點[49-52]。由于高溫過熱水蒸氣的制備存在很多困難,在現有的報道中,水蒸氣氣化技術大多是利用低溫飽和水蒸氣[53-54],通過反應爐的爐溫、 反應放熱或電加熱的方式對水蒸氣進行加熱,但這種方式會造成反應熱量的減少,降低反應效率,從而影響氣化制氫反應的進行。高溫水蒸氣的制備非常困難,傳統的換熱方式不能達到要求,這就需要探索高溫水蒸氣制取的新方法。

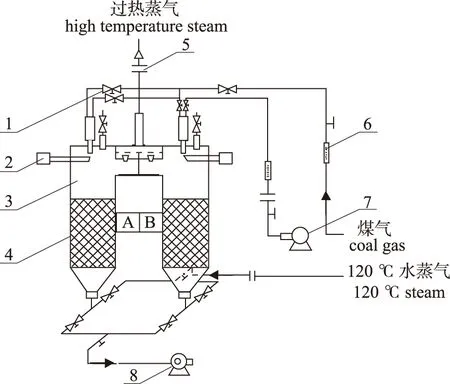

1. 電磁閥electromagnetic valve; 2. 高壓high pressure; 3. 燃燒室combustor;

如果存在一種技術能夠制備大量的具有一定壓力的高溫過熱水蒸氣,在氣化過程中直接應用這種高溫過熱水蒸氣,就會解決當前高溫氣化制氫中以低溫水蒸氣作為氣化劑的現狀,使生物質高溫水蒸氣氣化具有氣化產氣品質高、 H2含量大、 清潔無污染的優點,尤其是H2/CO2值較高。

由于普通反應爐主要以鋼為材料,而鋼管在大于600 ℃時存在韌性下降,易破裂,易腐蝕等問題,會限制高溫水蒸氣的生產。本課題組提出的高溫帶壓水蒸氣發生器(如圖2所示)可以克服傳統方式中水蒸氣溫度低,對材料要求苛刻的問題,其關鍵部分在于通過2個陶瓷切換閥,解決了系統的切換和壓力問題,能產生溫度在600~1 000 ℃的過熱高溫帶壓水蒸氣。它作為生物質氣化系統的一部分,是整個系統的關鍵部件。這些高溫過熱水蒸氣可以為后續氣化過程提供能量、 壓力和氣化劑。高溫帶壓蒸氣發生器主要有以下3個特點:1)高溫帶壓水蒸氣發生器可形成一定的壓力,壓力范圍為0~0.4 MPa,可為后續利用提供了多種選擇;2)以陶瓷為材料,具有耐高溫、 耐腐蝕、 強度高等特性,可以滿足高溫水蒸氣的生產;3)以多孔陶瓷為換熱材料,具有比表面積大、 質量和壓力損失小、 換向時間長、 蓄熱能力強、 換熱充分等優點,大大優于普通反應爐的換熱方式。發生器燃燒室尺寸為100 mm×100 mm×200 mm,為了使燃燒室內壓力平衡,在兩側燃燒室上各開一個直徑為10 mm的小出口,為了保證水蒸氣出口的密封性,在出口外端各安裝一個常閉電磁閥。燃燒的時候電磁閥打開,使燃燒室與外界形成通路。通過后續對生物質高溫水蒸氣的氣化重整實驗的研究,發現高溫反應條件有利于氣化反應的進行及H2的生成。以水蒸氣與O2聯合氣化中,最優氧氣用量為0.05,隨著S/B增大,H2的濃度表現出增大的趨勢,比較理想的S/B值是2.05,每千克的生物質可生產H2135.40 g,燃氣熱值達13.40 MJ/m3。孫寧等[56]利用生物質高溫水蒸氣氣化的方法,制備了H2體積分數45.74 %、 熱值為11.69 MJ/m3的富氫燃氣。可以發現,高溫水蒸氣氣化技術是目前制備富氫燃氣行之有效的方法,具有明顯的技術優勢和潛在發展機會。

3 結 論

生物質氣化是將生物質轉化為高熱值、 高品質可燃氣體的一種最具實用性的方法,但是生物質氣化過程中產生的焦油不僅降低可燃氣的品質,而且影響設備的正常運行。生物質氣化重整是去除焦油并提高可燃氣產氣量的有效方法,常用的2種方法有催化氣化重整和高溫介質氣化。目前用于生物質氣化重整的催化劑主要有天然礦石類催化劑、 鎳基催化劑和貴金屬催化劑3大類。催化劑的加入能使生物質進行定向催化降解,得到更多的目標產物,并能有效減少副產物焦油的產生。生物質高溫介質氣化技術是將生物質有效轉化為再生能源的另一種熱化學處理方法。高溫空氣氣化技術是一種新型的氣化處理工藝,可大幅提高氣化效率,是今后氣化重整的研究方向之一。高溫水蒸氣氣化技術中的高溫水蒸氣的制備非常困難,筆者所在課題組提出了一種新型的高溫帶壓水蒸氣發生器,克服了傳統方式中水蒸氣溫度低,對材料要求苛刻的問題,具有廣闊的應用前景。

[1]瞿婷婷. 生物質熱解提質轉化為高品位液體的生命周期評價[D]. 南京:東南大學碩士學位論文,2012.

[2]王奪,劉運權. 生物質氣化技術及焦油裂解催化劑的研究進展[J]. 生物質化學工程,2012,46(2):39-47.

[3]ZHANG B,ZHANG L,YANG Z,et al. An experiment study of biomass steam gasification over NiO/Dolomite for hydrogen-rich gas production[J]. International Journal of Hydrogen Energy,2016,42(1):76-85.

[4]PEDROSO D T,MACHN E B,SILVEIRA J L,et al. Experimental study of bottom feed updraft gasifier[J]. Renewable Energy,2013,57(3):311-316.

[5]曹小玲,蔣紹堅,吳創之,等. 高溫空氣發生器熱態實驗研究[J]. 中國電機工程學報,2005,25(2):112-116.

[6]UMEKI K,NAMIOKA T,YOSHIKAWA K. Analysis of an updraft biomass gasifier with high temperature steam using a numerical model[J]. Applied Energy,2012,90(1):38-45.

[7]DONAJ P. Conversion of biomass and waste using highly preheated agents for materials and energy recovery[D]. Stockholm:Doctoral Disseration of Royal Institute of Technology,2011.

[8]SUTTON D,KELLEHER B,ROSS J R H. Review of literature on catalysts for biomass gasification[J]. Fuel Processing Technology,2001,73(3):155-173.

[9]KUMAR A,JONES D D,HANNA M A. Thermochemical biomass gasification:A review of the current status of the technology[J]. Energies,2009,2(3):556-581.

[10]謝玉榮,沈來宏,肖軍,等. 生物質催化氣化重整制取富氫氣體的實驗研究[J]. 西安交通大學學報,2008,42(5):634-638.

[11]魏良元. 生物質鈣基催化水蒸氣氣化制氫特性研究[D]. 武漢:華中科技大學碩士學位論文,2014.

[12]王貴路. 50kW生物質氣化發電機組的研制[D]. 鞍山:遼寧科技大學碩士學位論文,2014.

[13]GUSTA E,DALAI A K,UDDIN M A,et al. Catalytic decomposition of biomass tars with dolomites[J]. Energy & Fuels,2009,23(4):2264-2272.

[14]YU Q Z,BRAGE C,NORDGREEN T,et al. Effects of Chinese dolomites on tar cracking in gasification of birch[J]. Fuel,2009,88(10):1922-1926.

[16]HU G,XU S,LI S,et al. Steam gasification of apricot stones with olivine and dolomite as downstream catalysts[J]. Fuel Processing Technology,2006,87(5):375-382.

[17]馬承榮. 白云石對稻草水蒸氣氣化特性的影響[J]. 生物質化學工程,2016,50(1):45-49.

[18]KUHN J N,ZHAO Z,FELIX L G,et al. Olivine catalysts for methane- and tar-steam reforming[J]. Applied Catalysis B:Environmental,2008,81(1/2):14-26.

[21]VIRGINIE M,ADNEZ J,COURSON C,et al. Effect of Fe-olivine on the tar content during biomass gasification in a dual fluidized bed[J]. Applied Catalysis B:Environmental,2012,121/122:214-222.

[22]ANIS S,ZAINAL Z A. Tar reduction in biomass producer gas via mechanical, catalytic and thermal methods:A review[J]. Renewable and Sustainable Energy Reviews,2011,15(5):2355-2377.

[23]ZHANG R,BROWN R C,SUBY A,et al. Catalytic destruction of tar in biomass derived producer gas[J]. Energy Conversion and Management,2004,45(7/8):995-1014.

[24]LV P,YUAN Z,WU C,et al. Bio-syngas production from biomass catalytic gasification[J]. Energy Conversion and Management,2007,48(4):1132-1139.

[25]PFEIFER C,HOFBAUER H. Development of catalytic tar decomposition downstream from a dual fluidized bed biomass steam gasifier[J]. Powder Technology,2008,180(1/2):9-16.

[26]WANG L,LI D,KOIKE M,et al. Catalytic performance and characterization of Ni-Co catalysts for the steam reforming of biomass tar to synthesis gas[J]. Fuel,2013,112:654-661.

[27]SATO K,NAGAOKA K,NISHIGUCHI H,et al. N-C4H10autothermal reforming over MgO-supported base metal catalysts[J]. International Journal of Hydrogen Energy,2009,34(1):333-342.

[28]MOON D J. Hydrogen production by catalytic reforming of liquid hydrocarbons[J]. Catalysis Surveys from Asia,2010,15(1):25-36.

[29]IWASA N,YAMANE T,TAKEI M,et al. Hydrogen production by steam reforming of acetic acid:Comparison of conventional supported metal catalysts and metal-incorporated mesoporous smectite-like catalysts[J]. International Journal of Hydrogen Energy,2010,35(1):110-117.

[30]HE L,BERNTSEN H,OCHOA-FERNNDEZ E,et al. Co-Ni catalysts derived from hydrotalcite-like materials for hydrogen production by ethanol steam reforming[J]. Topics in Catalysis,2009,52(3):206-217.

[31]WANG L,LI D,KOIKE M,et al. Catalytic performance and characterization of Ni-Fe catalysts for the steam reforming of tar from biomass pyrolysis to synthesis gas[J]. Applied Catalysis A:General,2011,392(1/2):248-255.

[32]LIU H,CHEN T,ZHANG X,et al. Effect of additives on catalytic cracking of biomass gasification tar over a nickel-based catalyst[J]. Chinese Journal of Catalysis,2010,31(4):409-414.

[33]LI J,YAN R,XIAO B,et al. Development of nano-NiO/Al2O3catalyst to be used for tar removal in biomass gasification[J]. Environmental Science Technology,2008,42(16):6224-6229.

[34]LI J,LIU J,LIAO S,et al. Hydrogen-rich gas production by air-steam gasification of rice husk using supported nano-NiO/γ-Al2O3catalyst[J]. International Journal of Hydrogen Energy,2010,35(14):7399-7404.

[35]CHAN F L,TANKSALE A. Review of recent developments in Ni-based catalysts for biomass gasification[J]. Renewable and Sustainable Energy Reviews,2014,38(5):428-438.

[36]SHANMUGANANDAM K,RAMANAN M V,PREMNATH S,et al. Tar mitigation in biomass gasifiers using nano-structured Ni/SiO2catalyst:An experimental study[J]. Progress in Industrial Ecology,An International Journal,2015,9(2):182-190.

[37]NISHIKAWA J,NAKAMURA K,ASADULLAH M,et al. Catalytic performance of Ni/CeO2/Al2O3modified with noble metals in steam gasification of biomass[J]. Catalysis Today,2008,131(1):146-155.

[38]COLBY J L,WANG T,SCHMIDT L D. Steam reforming of benzene as a model for biomass-derived syngas tars over Rh-based catalysts[J]. Energy & Fuels,2010,24(2):1341-1346.

[39]FURUSAWA T,SAITO K,KORI Y,et al. Steam reforming of naphthalene/benzene with various types of Pt- and Ni-based catalysts for hydrogen production[J]. Fuel,2013,103(1):111-121.

[40]DAGLE V L,DAGLE R,KOVARIK L,et al. Steam reforming of hydrocarbons from biomass-derived syngas over MgAl2O4-supported transition metals and bimetallic IrNi catalysts[J]. Applied Catalysis B:Environmental,2016,184:142-152.

[41]PHUPHUAKRAT T,NAMIOKA T,YOSHIKAWA K. Tar removal from biomass pyrolysis gas in two-step function of decomposition and adsorption[J]. Applied Energy,2010,87(7):2203-2211.

[42]HASEGAWA T,TANAKA R. High temperature air combustion. Revolution in combustion technology. (Part I New findings on high temperature air combutions.)[J]. JSME International Journal Series B,1998,41(4):1079-1084.

[43]YOSHIKAWA K. Present status and future plan of CREST MEET project[C]∥Proceeding of the 2nd International High Temperature Air Combustion Symposium. Taiwan:[s.n.],1999:A1-1.

[44]PIAN C,GANNON R,NORTON O,et al. Advanced gasifier design for low rank coals and waste-derived fuels[C]∥37th Aerospace Sciences Meetiong and Exhibit. Reno:[s.n.],1999.

[45]PIAN C,YOSHIKAWA K. Performance of biomass-fueled high-temperature air-blown gasification systems[C]∥CREST International Symposium on High Temperature Air Combustion and Gasification. 2000:A1-1-9.

[46]曹小玲,蘇明,劉永文,等. 高溫空氣發生器實驗臺的研制[J]. 太陽能學報,2005,26(3):97-101.

[47]張燦,楊偉鋒,豈斌,等. 木屑高溫空氣氣化實驗研究[J]. 能源工程,2006(6):46-49.

[48]羅玉和,樓波,馬曉茜. 高溫空氣發生器蓄熱體換熱性能的實驗研究[J]. 工業爐,2005,27(6):9-11,23.

[49]AZNAR M P,CABALLERO M A,GIL J,et al. Commercial steam reforming catalysts to improve biomass gasification with steam-oxygen mixtures. 2:Catalytic tar removal[J]. Industrial & Engineering Chemistry Research,1998,37(7):2668-2680.

[50]PONZIO A,KALISZ S,BLASIAK W. Effect of operating conditions on tar and gas composition in high temperature air/steam gasification(HTAG) of plastic containing waste[J]. Fuel Processing Technology,2006,87(3):223-233.

[51]SKOULOU V,KANTARELIS E,ARVELAKIS S,et al. Effect of biomass leaching on H2production, ash and tar behavior during high temperature steam gasification(HTSG) process[J]. International Journal of Hydrogen Energy,2009,34(14):5666-5673.

[52]UMEKI K,YAMAMOTO K,NAMIOKA T,et al. High temperature steam-only gasification of woody biomass[J]. Applied Energy,2010,87(3):791-798.

[53]陳斌斌,田紅,楊繼明,等. 木聚糖高溫水蒸汽氣化特性及動力學研究[J]. 應用化工,2016,45(1):11-17.

[54]涂軍令. 木屑/木屑炭高溫水蒸氣氣化制備合成氣研究[D]. 北京:中國林業科學研究院碩士學位論文,2012.

[55]高寧博. 高溫過熱水蒸氣的制備及生物質高溫氣化重整制氫特性研究[D]. 大連:大連理工大學博士學位論文,2009.

[56]孫寧,應浩,徐衛,等. 木屑水蒸氣氣化制取富氫燃氣研究[J]. 生物質化學工程,2016,50(2):29-33.

Review of Reforming Technology of Biomass Gasification

WANG Xiao1, GAO Ningbo1,2

(1. School of Environmental Science & Technology,Dalian University of Technology, Dalian 116024, China;2. School of Energy and Power Engineering,Xi’an Jiaotong University, Xi’an 710049, China)

The research progress in the reforming technologies of biomass gasification including the catalytic gasification method and the high temperature agent gasification method was introduced. The latest studies of reforming catalyst were discussed and reviewed. This particularly focused on the application of the natural mineral catalyst,nickel-based catalysts and precious metal catalysts in biomass gasification. Besides,the matters of catalyst deactivation in the industrial application existing in catalytic reforming of biomass gasification were analysed. The technologies of high temperature agent gasification,including the high temperature air gasification technology and high temperature steam gasification,were presented,too. Finally,the priority of biomass gasification and future direction were summarized.

biomass gasification;reforming;hydrogen production;high temperature agent;tar

10.3969/j.issn.1673-5854.2017.02.009

2016-05-11

國家自然科學基金項目資助(51476023);中央高校基本科研業務費(xjj2016048)

王 笑(1991— ),女,浙江寧海人,碩士生,主要從事固體廢棄物氣化熱解處理研究工作

*通訊作者:高寧博(1978— ),副教授,博士生導師,從事固體廢物處理及資源化研究;E-mail:nbogao@xjtu.edu.cn。

TQ35;TK6

A

1673-5854(2017)02-0048-09