鹽堿聯合裝置的蒸汽綜合利用方案的探討

李瑞峰

(中國成達工程有限公司,四川成都 610041)

專論與綜述

鹽堿聯合裝置的蒸汽綜合利用方案的探討

李瑞峰

(中國成達工程有限公司,四川成都 610041)

通過對真空制鹽與聯堿裝置的全廠蒸汽平衡,探討了鹽堿聯合裝置的蒸汽綜合利用方案;分析了裝置的能耗構成及能耗水平,推薦聯堿裝置的CO2壓縮機的驅動方式宜采用蒸汽透平驅動,可達到總體節能目的。

真空制鹽;制堿;蒸汽利用;透平驅動;節能

聯堿法生產過程中由于母液在純堿生產和氯化銨生產過程之間循環使用,為保持生產系統的水平衡,避免系統的母液膨脹,要求采用固體原鹽為原料。聯堿企業為避免由于原鹽的價格頻繁波動而造成生產成本的不穩定,同時也為降低原料成本,有條件的企業則配套建設固體原鹽生產裝置,占據原料的競爭優勢,實行鹽堿聯合戰略。在考察國內幾個實行鹽堿聯合的企業后發現,制鹽裝置與制堿裝置從規劃設計到建成后的生產操作管理,仍分別獨立設置,缺乏全廠的統一規劃,沒有進行生產系統的綜合優化,導致建設投資高和生產操作費用增加的結局。

本文將從全廠蒸汽平衡出發,探討蒸汽利用方案及壓縮機驅動方式的選擇,分析裝置的能耗構成及能耗水平,以達到降低全廠能耗的目的,希望能為鹽堿聯合企業提供參考和幫助。

1 真空制鹽與聯堿裝置的蒸汽利用方案及技術經濟比較

1.1 計算依據及假定條件

1.1.1 真空制鹽流程選擇

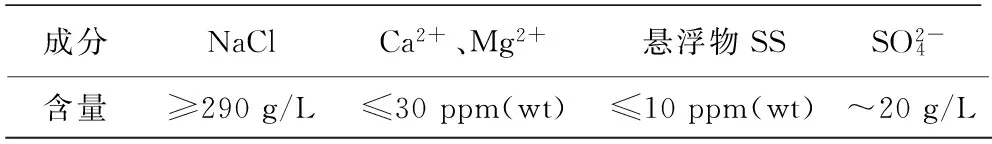

原料鹵水選取內陸地區具有代表性的硫酸鈉型鹵水,鹵水經預處理后用管道送至本裝置,其主要成分為NaCl、Na2SO4、鈣鎂、懸浮物等。

表1 原料鹵水組成

目前,真空制鹽蒸發工藝有三種,即:熱壓制鹽工藝;熱壓制鹽與多效真空蒸發制鹽并用工藝;多效真空蒸發制鹽工藝。其中多效真空蒸發制鹽工藝在制鹽行業普遍采用,技術成熟可靠。隨著能源的緊張,生產規模的擴大,多效真空蒸發制鹽工藝得到廣泛使用。本文選用四效真空蒸發制鹽工藝,含硫酸鈉的制鹽母液進入硝蒸發罐在真空下回收硫酸鈉,實現鹽硝聯產。

1.1.2 聯堿裝置流程選擇

本文選取具有代表性的常壓碳化、濃汽制堿生產技術。采用真空過濾重堿,自身返堿煅燒重堿制得輕質純堿,重灰煅燒和氯化銨干燥采用沸騰流化床技術,螺桿壓縮機壓縮二氧化碳氣。

1.1.3 產品規模及方案

根據聯堿法純堿裝置的規模效益特性以及市場準入條件,本文選取生產規模為年產純堿和氯化銨各60萬t,其中輕質純堿(即輕灰)為20萬t/a,重質純堿(即重灰)為40萬t/a,氯化銨產品全部為農業干燥氯化銨。

真空制鹽裝置提供聯堿裝置所需固體工業鹽,不考慮外售,裝置規模按69萬t/a工業鹽設計。

1.2 全廠蒸汽用戶及用汽等級

在國內大型純堿企業中,采用4.0 MPa(G)級鍋爐時,全廠的蒸汽等級壓力基本可按照用戶需要分為4級,即:4.0 MPa(G)級、3.2 MPa(G)級、1.4 MPa(G)級、0.35 MPa(G)級。真空制鹽裝置供I效蒸發器的生蒸汽壓力為0.30~0.35 MPa(G)。

1.3 蒸汽利用方案分析

通過上述全廠的蒸汽用戶及用汽等級分析,聯堿裝置與真空制鹽裝置宜進行全廠的蒸汽用能綜合研究分析,實現蒸汽的產、用多級利用,達到裝置的合理用能目的。

大型聯堿裝置均配有CO2壓縮機、真空泵和冷凍機組,其中壓縮機的驅動方式可采取蒸汽透平驅動或電動機驅動。

采取電動機驅動方式操作簡單,維修量少,一次投資費用低,但長期操作費用較高。

采用背壓式蒸汽透平驅動既可實現壓縮機的調速運轉,又實現了蒸汽的多級利用,其背壓低壓蒸汽可送去低壓蒸汽用戶使用。但采用蒸汽透平驅動增加了系統的復雜性,且一次投資費用較高。

因此,針對企業的具體工廠配置情況,需進行全廠的蒸汽平衡計算,研究蒸汽的利用方案,實現全廠的總體用能最省,綜合技術經濟效益高。

1.4 兩種方案的全廠蒸汽平衡

電動方案中CO2壓縮機組全部采用電動機驅動方式。

汽動方案中的CO2壓縮機組全部采用背壓式汽輪機,背壓汽按0.45 MPa(A)設計。

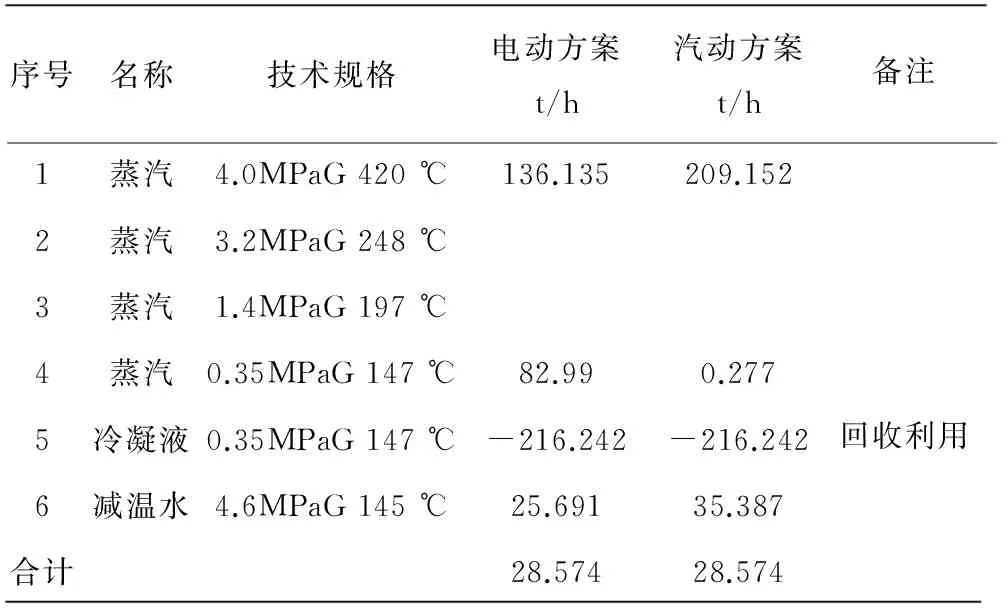

通過全廠蒸汽平衡,上述兩種方案的全廠蒸汽消耗統計如表3(由于篇幅所限,蒸汽平衡圖此處省略)。

表3 全廠蒸汽消耗統計表

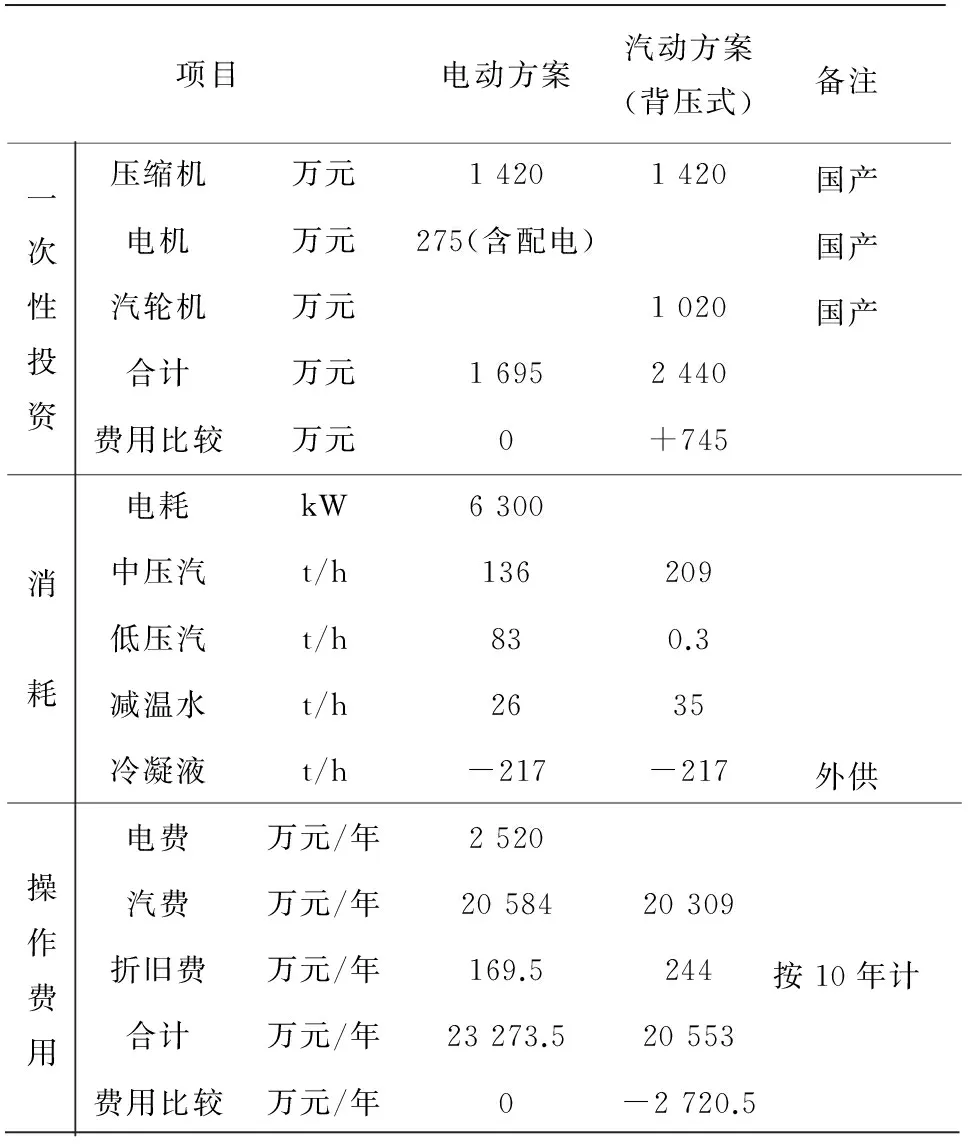

1.5 技術經濟比較

各工耗介質價格按以下取值計算:

電價 0.50元/kW

汽價(中) 130元/t

汽價(低) 120元/t

蒸汽冷凝液/減溫水 10元/t

表4 蒸汽利用方案技術經濟比較表

注:1)只比較有差別的項目,以電動方案為比較基準0,“+”表示費用增加,“-”表示費用減少。 2)本表未計維修費用、人工費及資金占用等因素。

從表4中的比較結果可知,采用汽動方案盡管一次性投資增加745萬元,但每年可節約操作費用約2 720萬元,具有可觀的經濟效益。當然,各企業和地區的工耗介質價格不盡相同,設備檔次選擇水平也有區別,計算結果也會有所差異。

2 能耗分析

2.1 能耗指標計算依據

各類能源折算為一次能源的單位為標準煤當量。

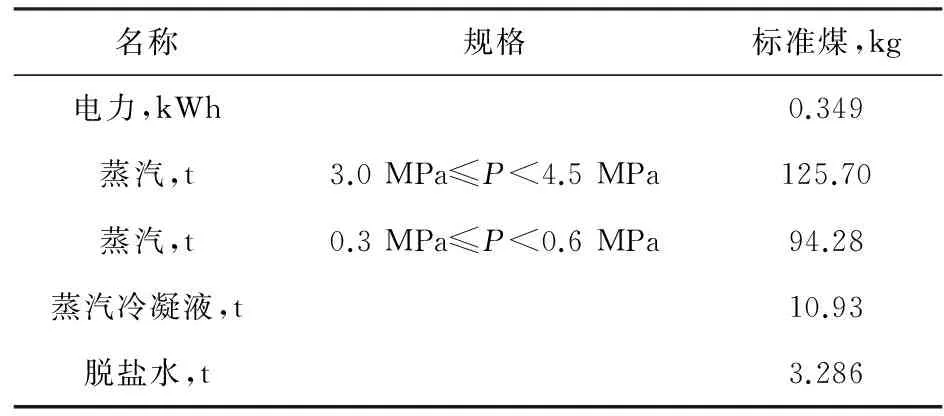

各類能源折算標準煤按照表5。其中,電力折算按照等價值進行。

表5 各類能源折算標準煤的規定值

2.2 能耗計算

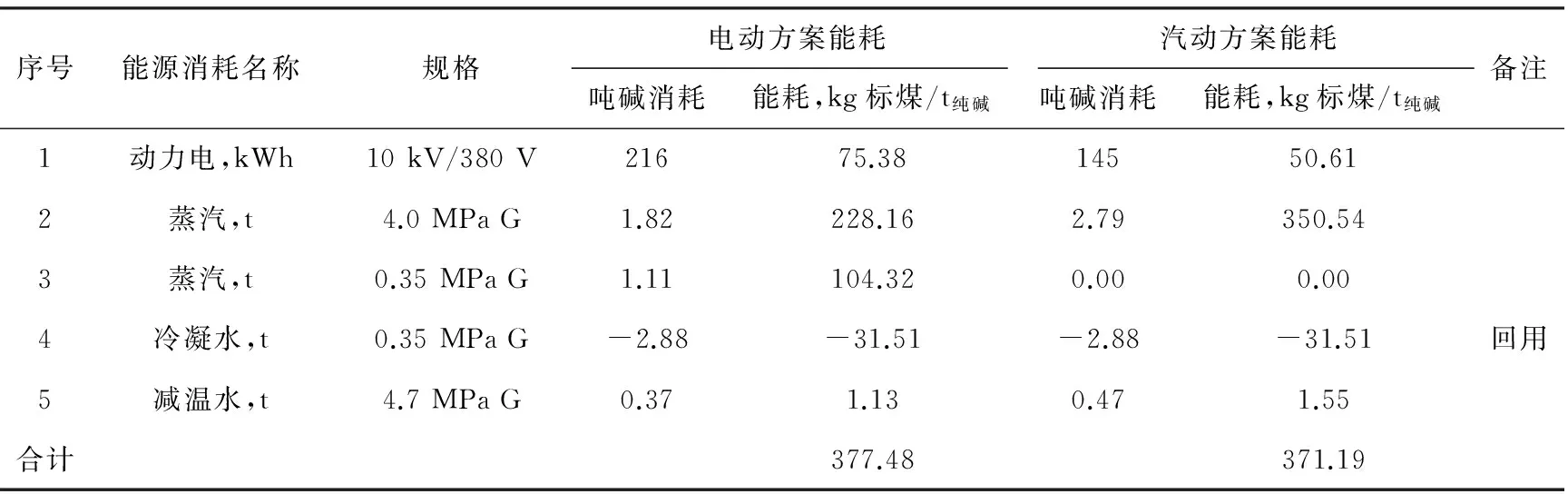

為了反映生產能耗實際水平,本計算的電力折算按照等價值計,且僅計算兩種方案有差別的能耗項目。

表6 能耗計算表

2.3 能耗構成及分析

大型鹽堿聯產的能耗主要集中在蒸汽、電和冷卻水的消耗上。無論采用電動方案或是汽動方案,由于采用了蒸汽多級利用、低位熱能回收等技術,聯合裝置的單位產量綜合能耗指標均可有效降低。對于采用汽動方案,將熱負荷與驅動功率進行最佳搭配,實現熱-功結合,做到能量的綜合利用,單位產品能耗可降低6.29 kg標煤/t純堿。

3 結 論

鹽堿聯合企業應對全廠進行綜合能耗分析研究,尤其要對用汽、用電進行綜合評估測算,優化用能結構,對于大功率用電壓縮機組宜采用背壓式汽輪機驅動,發揮鹽堿聯合企業的優勢,達到蒸汽的綜合利用,使全廠的能耗最省,降低操作費用,提高綜合技術經濟效益。

[1] 國家電力監管委員會.電力監管年度報告[P],2008

[2] 大連化工研究設計院.純堿工學(第二版)[M].北京:化學工業出版社,2004

[3] GB/T 50441-2007 石油化工設計能耗計算標準[S]

TQ083.4

C

1005-8370(2017)02-03-03

2016-12-12

李瑞峰,男,漢族,畢業于四川大學化工工藝與冶金專業,高級工藝工程師,主要從事純堿、燒堿等無機鹽產品技術開發研究與設計工作,擔任中國純堿工業協會理事和技術咨詢部成員,四川省注冊投資咨詢師,四川省杰出青年工程勘察設計師,獲得中國發明專利2項,實用新型專利2項和多項行業科技進步獎。