煅燒車間尾氣系統改進

李敬輝

(連云港堿業有限公司,江蘇連云港 222042)

煅燒車間尾氣系統改進

李敬輝

(連云港堿業有限公司,江蘇連云港 222042)

通過對煅燒車間尾氣系統改進,針對存在的主要影響因素,提出了優化改進措施,并進行了效果驗證,為穩定生產做出成效,節約生產成本消耗。

煅燒;涼堿尾氣;離心通風機;涼堿輕灰粉碎機;洗滌液

輕灰煅燒爐出來的高溫純堿溫度在160~190 ℃,高溫純堿經過刮板機,輸送到涼堿設備內,從涼堿設備內冷卻后出來的成品堿溫度≤90 ℃,然后到成品輕灰皮帶。輕灰蒸汽煅燒爐分解產生的爐氣經旋風分離器、熱堿液塔、熱母液洗滌塔進行洗滌堿塵,然后爐氣進入螺旋板換熱器,被循環水間接冷卻,從螺旋板換熱器出來的爐氣進入爐氣洗滌塔,爐氣在塔內被凈氨洗水直接逆流洗滌后由壓縮送往碳濾制堿。在生產過程中,涼堿冷卻設備故障率明顯升高,設備內部結疤,清理頻繁,設備運行不穩定;擴產后重堿凈氨洗水平衡較困難,送往煅燒爐氣洗滌塔內的凈氨洗水量明顯不足,使爐氣中的氨得不到充分的洗滌,導致洗滌后爐氣中含氨偏高,影響壓縮機穩定運行。為消除隱患,保證設備穩定運行,降低生產成本,對存在問題進行優化改進。

1 涼堿尾氣系統改造

1.1 涼堿尾氣系統存在的缺陷

高溫純堿在刮板機內運行,在運行過程中純堿的熱量逐步發散,在刮板機內產生水蒸汽,由于沒有出汽管線,水蒸汽就會在下料溜口,涼堿機葉片,以及換熱板之間冷凝成水,然后與純堿混合結成堿疤。該堿疤危害極大,不僅使設備的處理能力降低,而且嚴重時會卡停或憋停設備,造成設備故障。同時由于堿疤的大量存在,操作人員必須經常性的清理系統。造成此現象的主要問題有:

1)涼堿系統部分設備沒有設計出汽管線裝置,易造成設備內部結疤。

2)重灰粉體流涼堿機出汽管線引風量太小,不能滿足生產要求。

3)三臺輕灰涼堿機進料現使用插板調節,難以及時控制進堿量的大小,且無出汽管線裝置,進料溜管易結疤。

1.2 改造項目實施情況

2016年4月份對涼堿尾氣系統加設離心通風機進行改造。增加一臺離心通風機設在涼堿廠房四樓,離心通風機性能參數:

[9]胡麗娜:《時間:童話的“阿德涅彩線”——論童話的敘事結構》,浙江師范大學碩士學位論文,2004年,第18頁。

電機型號:YX3E-200L -4F1

電機功率:30 kW

電機轉速:1 475 r/min

離心通風機型號:9-26-8D

離心通風機轉速:1 450 r/min

離心通風機流量:12 090~15 387 m3/h

針對三臺輕灰涼堿機進料現使用插板調節,難以控制量的大小現狀,現已編制在三臺輕灰涼堿機進料口加設帶變頻器的翻板下料閥技改項目,通過變頻下料閥根據下料量進行變頻調節,同時也起到汽封的作用,這一技改措施正在準備中。

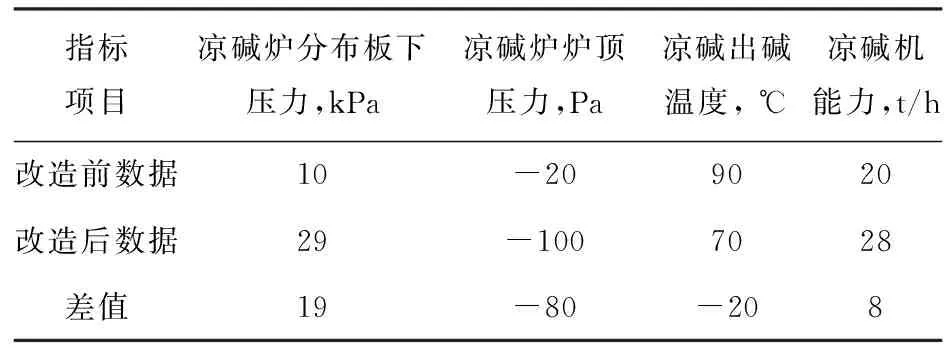

1.3 改造項目實現的效果

通過對涼堿尾氣系統改造后的運行狀況來看,取得了較好的效果。首先熱的水蒸汽被吸走后,各個下料溜管的結疤大大減少,三臺輕灰涼堿機的能力提高了20%左右。使涼堿輕重灰出堿溫度由90 ℃降到70 ℃左右,保證了成品皮帶機的穩定運行,涼堿爐分布板下壓力由10 kPa增至29 kPa,涼堿爐爐頂負壓由-20 Pa增至-100 Pa。其次重灰粉體流涼堿機的使用周期得以延長,由原來的每月一清理,改為目前的四月一清理。尾氣管線加設了噴淋裝置后,使得崗位的清理更為便利、簡單,大大的降低了崗位職工的工作量,同時也改善了現場環境。表1為涼堿尾氣系統改造前、后主要指標對比。

表1 涼堿尾氣系統改造前、后主要指標對比

2 涼堿輕灰粉碎系統改造

2.1 涼堿輕灰粉碎系統存在的缺陷

輕灰堿篩篩過后的大顆粒經輕灰粉碎機粉碎后由粉碎機下刮板、斗提、絞籠輸送至輕灰分配刮板機,然后再進入輕灰堿篩進行篩選。在使用過程中輕灰粉碎機斗提振動大,運行一直不穩定,長期處于停車檢修狀態,造成輕灰堿篩篩過后的大顆粒經輕灰粉碎機粉碎后通過外放溜管進行外放,外放的粉碎顆粒裝袋運至回收進行化堿,且現場環境污染嚴重。

2.2 改造項目實施情況

2016年8月對涼堿輕灰粉碎機、粉碎機下刮板、斗提、絞籠進行拆除改造,將輕灰堿篩篩過后的大顆粒通過DN150溜管經絞籠輸送至不銹鋼化堿池內進行化堿,不銹鋼化堿池長1 500 mm,寬1 000 mm,高1 000 mm,池內分化堿區、過濾區、回流區,化堿池進口是回收循環純堿液, 進口管線是DN50不銹鋼管,出口管線是DN150不銹鋼管,出口管線接至回收配堿槽內,配堿槽內堿液用純堿液泵送往鹽水苛化崗位。

2.3 改造項目實現的效果

通過對涼堿輕灰粉碎系統改造后的運行狀況來看,現場環境得到了美化,減少了檢修費用,拆除輕灰粉碎機、粉碎機下刮板、斗提機后振動噪音徹底消失,且節約電耗11.5 kWh,同時減輕了職工將外放堿球裝袋運至回收化堿的勞動強度,給職工創造了良好地操作環境。

3 洗滌液循環使用改造

3.1 洗滌后爐氣系統存在的缺陷

由于重堿凈氨洗水量不足,爐氣中的氨得不到充分的洗滌,從而使輕灰爐氣中含氨高造成壓縮機末冷器氣側出現銨結晶,影響壓縮機穩定運行。造成此現象的主要問題有:

1)建廠時爐氣洗滌塔按年產60萬t純堿生產能力處理爐氣,目前生產規模已擴產到年產120萬t純堿,爐氣洗滌塔洗滌爐氣能力不足,不能滿足生產需要,造成爐氣中含氨較高,影響下道工序壓縮機正常運行。

2)夏季氣溫較高,為了滿足生產需要,重堿凈氨洗水補水量明顯不足,需煅燒車間往爐氣洗滌塔補充大量脫鹽水供重堿濾過使用,一年補充大約四個月,一個班補充約50 m3,造成噸堿成本消耗增加。

3)原設計爐氣洗滌塔凈氨洗水42.4 m3/h,擴產后爐氣洗滌塔凈氨洗水量需90 m3/h才能滿足生產需要,目前爐氣洗滌塔凈氨洗水量只能達到72 m3/h,凈氨洗水量嚴重不足,造成爐氣不能充分洗滌,洗滌后爐氣中含氨較高,影響下道工序壓縮機正常運行。

3.2 改造項目實施情況

針對爐氣不能在爐氣洗滌塔內充分洗滌,為減少送往壓縮的爐氣中含氨量,減緩壓縮機末冷器氣側出現銨結晶現狀,2016年11月對洗滌液管線進行改造,將洗滌液泵進口管線增加一DN80甩頭,用漿液閥(Z73X-10,DN80)調節洗滌液流量,把洗滌液25 m3/h經三樓凈氨洗水高位槽與凈氨洗水混合后進入爐氣洗滌塔內循環使用。

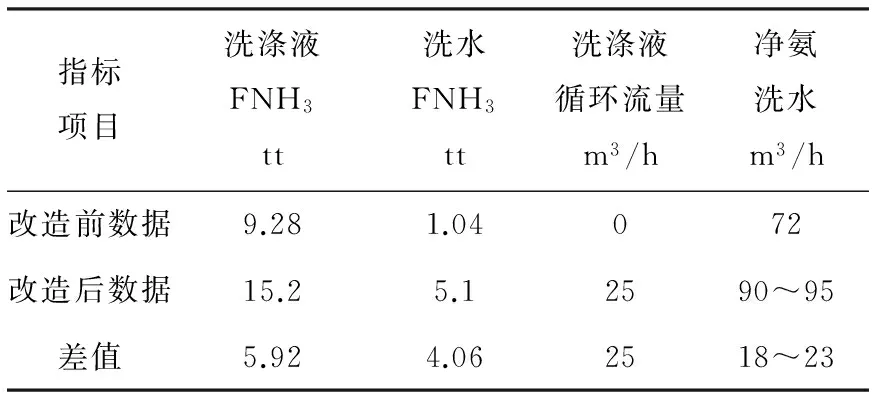

3.3 改造項目實現的效果

改造后凈氨洗水量能達到90~95 m3/h,同時又將凈氨洗水溫度由32 ℃提高到37 ℃,根據冬季指標生產控制需要,將螺旋板換熱器出氣溫度控制在40~45 ℃,爐氣洗滌塔出氣溫度控制在37~39 ℃,送往壓縮的爐氣中含氨量明顯減少,壓縮機運行得到有效控制,運行周期延長一倍。表2為洗滌后爐氣系統改造前、后主要指標對比。

表2 爐氣系統改造前、后主要指標對比

4 結 語

通過涼堿尾氣系統、涼堿輕灰粉碎系統改造,洗滌液循環使用改造,基本解決了涼堿各溜管結疤,輕灰粉碎系統穩定運行,洗滌液含氨指標量下降,重堿壓縮機運行周期延長。但仍需對煅燒車間尾氣系統存在的一些問題進一步探索改進,使其達到最佳狀態。筆者認為涼堿輕灰系統應新增一臺輕灰粉體流涼堿機,可有效地冷卻純堿,是一種低成本、低能耗、無粉塵的純堿冷卻裝置。同時新增一臺爐氣洗滌塔,與現有的爐氣洗滌塔并聯使用,可提高爐氣洗滌塔的生產能力,降低爐氣中的氨含量,延長重堿車間壓縮機運行周期,降低噸堿成本消耗,爐氣洗滌塔的洗滌降溫能力增強,另外可以提高螺旋板的出汽溫度,將該項指標控制在指標上限,減少爐氣大橫管和水封管的銨結晶的機率,從而保證爐氣后系統的長周期穩定運行。

[1] 陳學勤.氨堿法純堿工藝[M].沈陽:遼寧科學技術出版社,1989

TQ114.16

B

1005-8370(2017)02-40-03

2017-02-15

李敬輝(1976—),本科,連云港堿業有限公司工程師。