加氫裂化裝置改造與生產5號工業白油的效果

熊 偉 庭

(中國石化茂名分公司,廣東 茂名 525000)

加氫裂化裝置改造與生產5號工業白油的效果

熊 偉 庭

(中國石化茂名分公司,廣東 茂名 525000)

中國石化茂名分公司加氫裂化裝置分餾系統采用“先汽提、后分餾”流程,其中分餾流程用于分割重石腦油、噴氣燃料、柴油及尾油,原設計柴油作為全廠柴油產品調合組分。根據市場需求變化,該裝置擬最大量生產噴氣燃料,同時分餾塔經過改造后柴油產品作為5號工業白油。通過對柴油產品質量及分餾流程的分析,制定了2種改造方案并在裝置上進行了實施。工業應用結果表明,2種方案改造后均能生產出5號工業白油,新增側線的改造效果優于提高柴油側線塔進料溫度的改造效果,5號工業白油質量達到優級品水平。

加氫裂化 工業白油 改造 應用效果

加氫裂化是重質餾分油深加工的主要工藝之一,該工藝可提高企業的產品質量,改變產品結構,從而提高企業的經濟效益[1-4]。中國石化茂名分公司加氫裂化裝置分餾系統采用“先汽提、后分餾”流程,其中分餾流程用于分割重石腦油、噴氣燃料、柴油及尾油,原設計柴油作為全廠柴油產品調合組分。近年來,根據市場需求變化,需要最大量增產噴氣燃料,同時減產柴油。由于5號工業白油附加值高,因此,利用加氫裂化裝置生產5號工業白油不僅可以提高裝置效益,也可以達到壓減柴油產量的目的。為了能夠生產出合格的5號工業白油,通過調整裝置操作進行了試生產,得到的油品存在閃點、外觀等不能滿足5號工業白油質量標準的問題。因此,對加氫裂化裝置分餾塔進行改造顯得極為迫切。本研究通過對加氫裂化裝置分餾塔的2種技術改造流程及改造效果進行對比分析,為加氫裂化裝置生產5號工業白油的方案選擇提供借鑒。

1 裝置生產概況

1.1 工藝流程

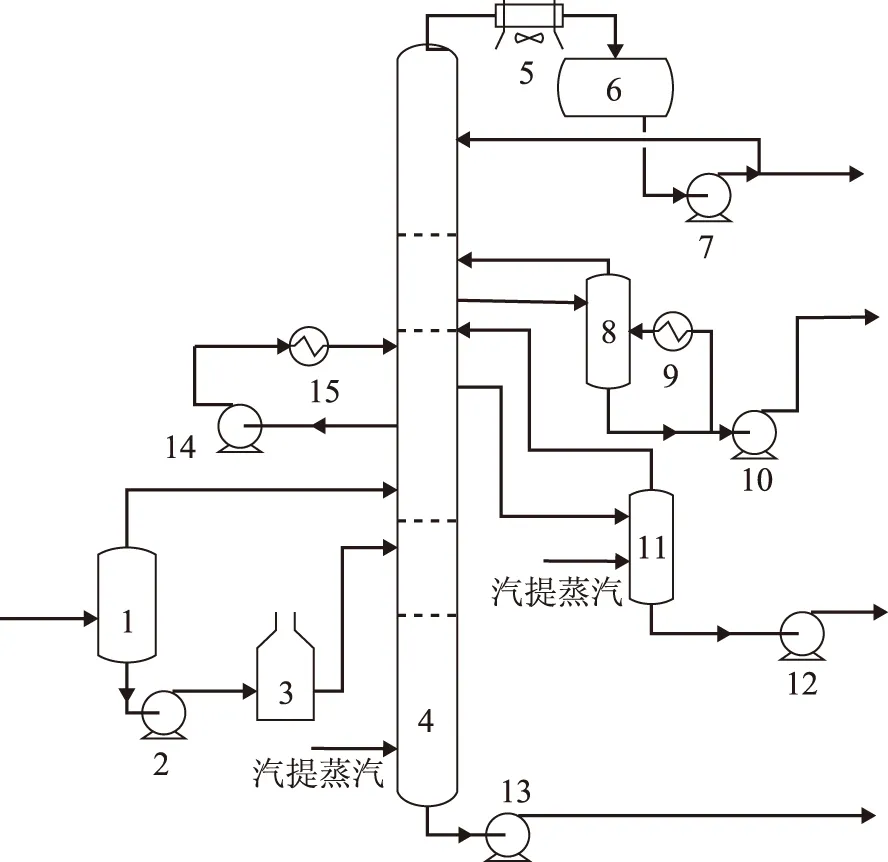

加氫裂化反應生成油經換熱后進入到脫硫化氫汽提塔,塔頂分出不穩定輕石腦油,塔底液經換熱后進入分餾塔進料分液罐,分離出的油相經分餾塔進料泵升壓并經進料加熱爐加熱到一定溫度后進入分餾塔,分離出的氣相不經加熱爐加熱直接進入分餾塔。分餾塔塔頂分離出重石腦油,中間抽出兩條側線分別去噴氣燃料側線汽提塔和柴油側線汽提塔,分別生產噴氣燃料和柴油,塔底生產尾油。分餾塔設一個中段回流,通過與原料油換熱及發生蒸汽來回收熱量。裝置分餾塔流程示意見圖1。

圖1 加氫裂化分餾塔流程示意1-分餾塔進料分液罐;2-分餾塔進料泵;3-分餾塔進料加熱爐;4-主分餾塔;5-塔頂空氣冷卻器;6-塔頂回流罐;7-塔頂回流泵;8-噴氣燃料側線汽提塔;9-側線汽提塔塔底重沸器;10-噴氣燃料泵;11-柴油側線汽提塔;12-柴油泵;13-尾油泵;14-中段回流泵;15-中段回流取熱器。圖2、圖3同

1.2 5號工業白油生產指標及裝置試生產情況

表1為加氫裂化裝置側線柴油的性質與5號工業白油的主要指標對比。從表1可以看出:生產的柴油的閃點為108 ℃,低于5號工業白油要求的110 ℃;有煤油味,含水量為134.7 μgg,相對較高,導致產品不透明。加氫裂化裝置利用現有柴油側線生產的柴油主要因為外觀、閃點不合格而不能滿足5號工業白油的指標要求。

表1 柴油實際生產性質與5號工業白油主要指標對比

為了在現有裝置基礎上通過調整操作來試生產5號工業白油,探索其生產的可行性,通過多抽出噴氣燃料提高柴油閃點、提高柴油側線塔的汽提蒸汽量等措施進行操作調整,試生產期間的噴氣燃料及柴油產品性質見表2。從表2可以看出,提高噴氣燃料終餾點時,柴油的閃點及初餾點均提高,柴油閃點最高達到120.0 ℃,但當噴氣燃料的終餾點調整到300.0 ℃時,由于噴氣燃料的終餾點過高,導致其質量不合格,而且柴油的初餾點僅為215.5 ℃,重疊了較多的噴氣燃料組分,不能解決有煤油味的問題。

表2 操作調整期間噴氣燃料和柴油產品的部分性質

2 改造方案及應用效果

對加氫裂化裝置原有流程進行操作調整的試驗結果表明,需要對裝置分餾塔進行改造才能解決因柴油外觀、閃點以及含水量不能滿足5號工業白油質量指標的問題。為了保證側線產品的閃點合格,應該通過汽提把低沸點物質脫除[5]。為了提高柴油的閃點,減少柴油中重疊的噴氣燃料組分的量,需要提高柴油側線汽提塔的進料溫度(方案一),將柴油中的噴氣燃料組分汽提出去,或者是在分餾塔新增側線(方案二)來生產5號工業白油。對上述2種改造方案進行討論,并對工業應用效果進行分析比較。

2.1 提高柴油側線汽提塔進料溫度改造

利用加氫裂化裝置柴油側線進行5號工業白油試生產的主要不合格指標是初餾點低,受柴油側線汽提塔進料溫度低的影響,通過最大量提高柴油側線汽提塔蒸汽用量及提高噴氣燃料終餾點仍然不能解決問題。由于分餾塔中段回流抽出位置與柴油抽出位置接近,而且中段回流的抽出溫度較高,達到260.0 ℃,中段回流油的干點為350.0 ℃。由于柴油干點越高,運動黏度越大,因此在操作上可通過降低中段回流的抽出量來降低該抽出油品的干點,確保5號工業白油40 ℃運動黏度不超標,得到合格的5號工業白油。

圖2為改造后的流程示意,在中段回流泵出口抽出一股物料直接進柴油側線汽提塔,柴油側線汽提塔塔頂氣返回分餾塔,塔底液經原有流程出裝置。

圖2 加氫裂化分餾塔改造方案一流程示意

2.2 新增側線抽出改造

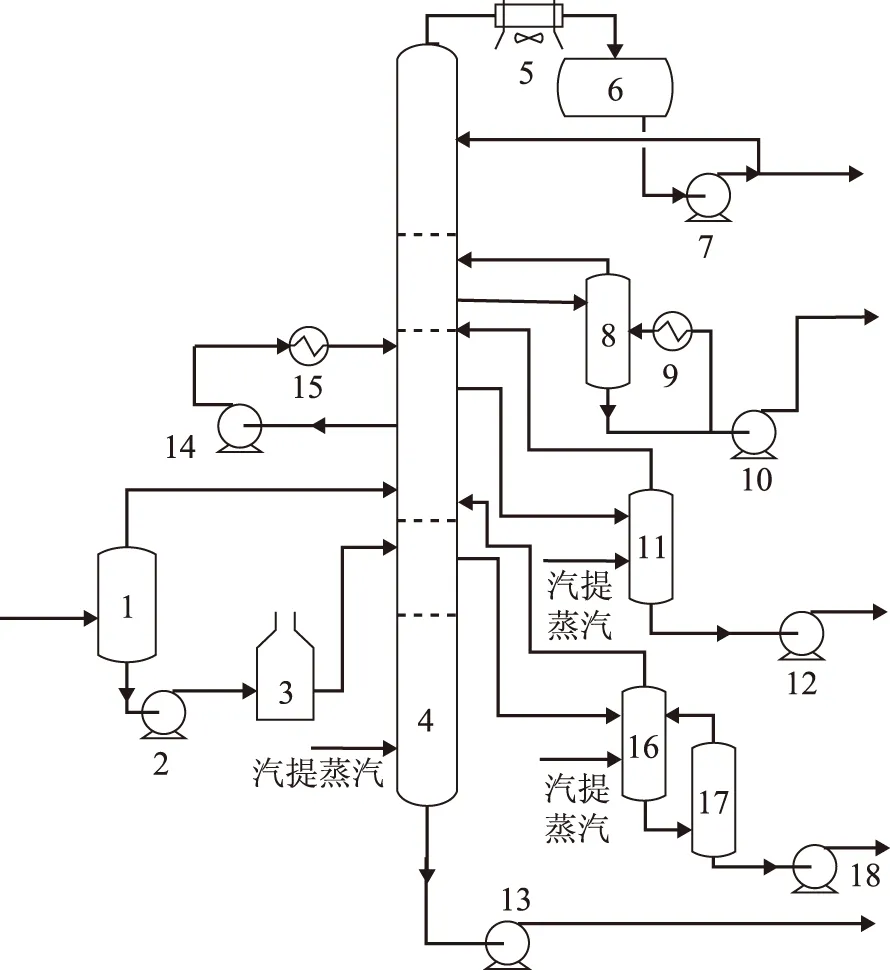

由柴油側線產品生產出來的柴油干點可以通過裝置調整操作來降低,保留柴油側線不動,在柴油側線抽出位置以下尋找合適的位置,新增一條側線抽出流程,則可以更多地將油品中的輕組分汽提出來,提高油品的初餾點及閃點。由于新增了一條側線,裝置的調整更加靈活,同時采取真空脫水設施進一步降低水含量。

圖3為新增側線改造后的流程示意,在柴油側線汽提塔下部新增一條側線抽出,將此物料引入到汽提塔,汽提塔塔頂氣返回分餾塔,汽提塔塔底液進入真空脫水罐,脫水罐罐底油經泵抽出冷卻后送出裝置。

圖3 加氫裂化分餾塔改造方案二流程示意16—新增汽提塔;17—真空脫水罐;18—新增產品泵

2.3 改造效果分析

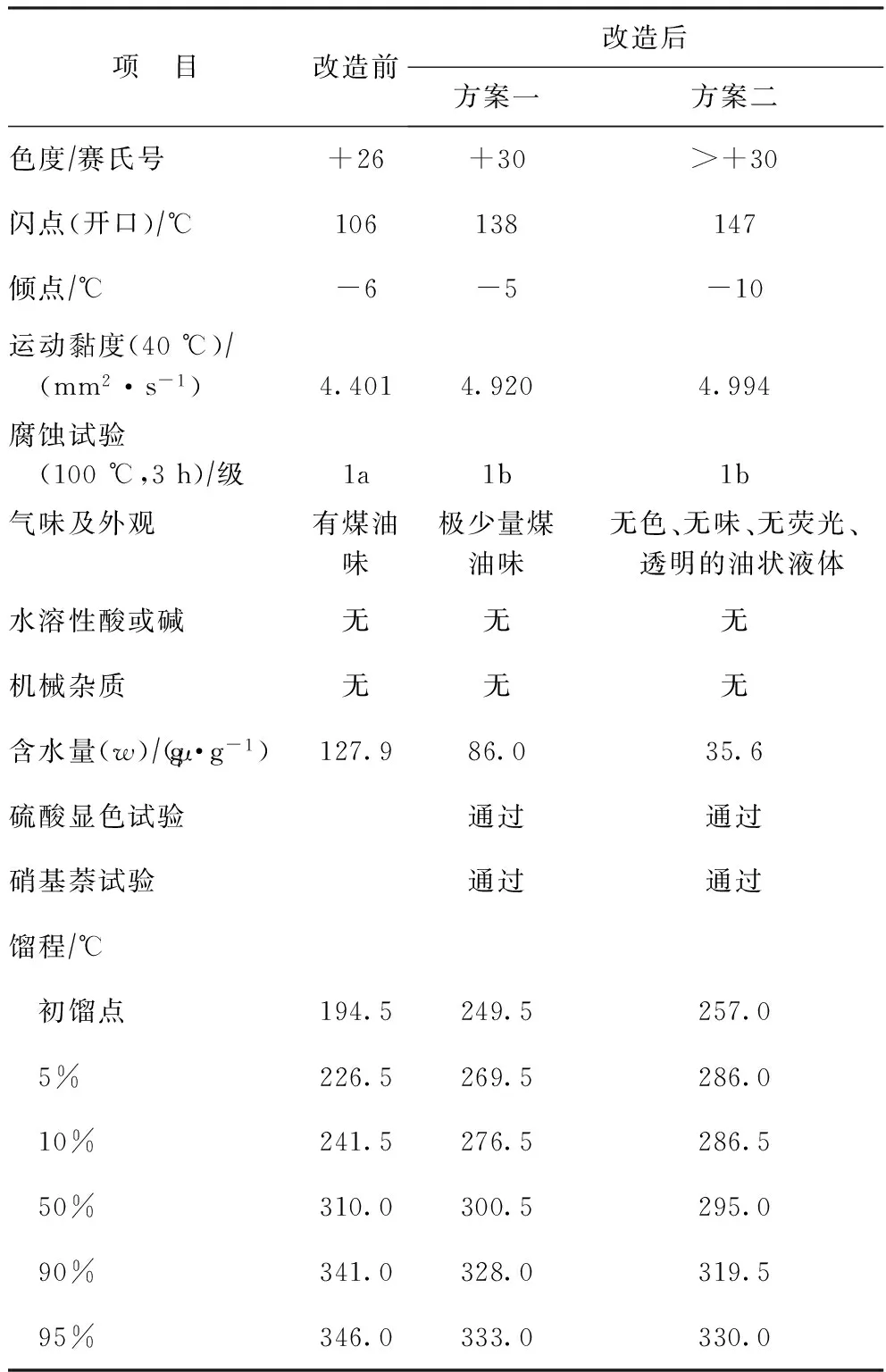

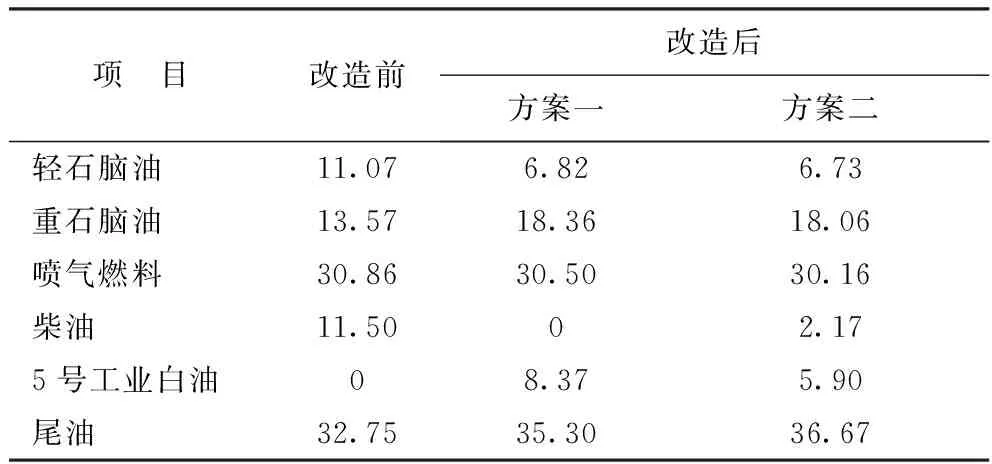

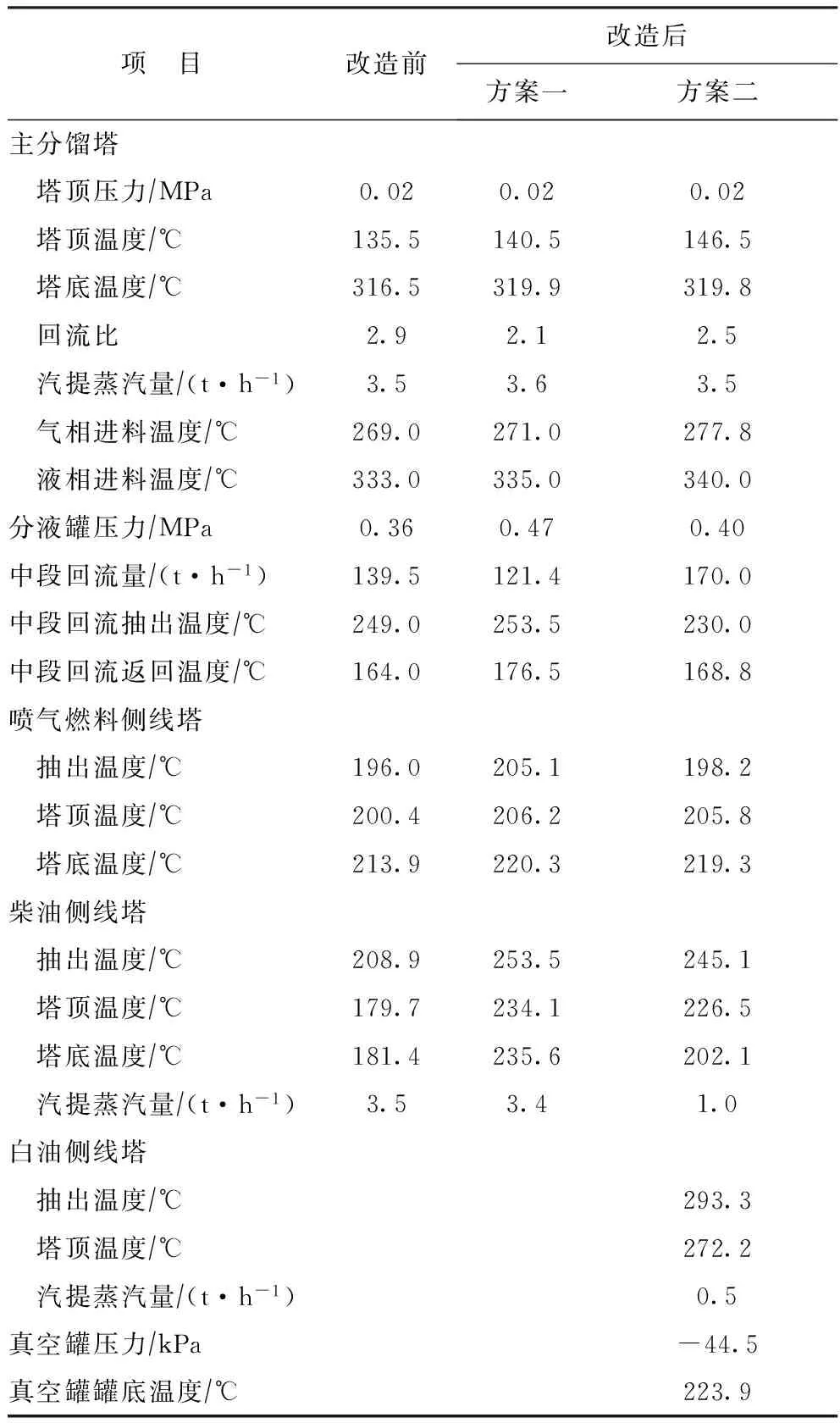

表3為分餾塔改造前后生產的5號工業白油的性質,表4為分餾塔各側線收率,表5為分餾塔操作參數對比。

從表3可以看出:改造前,加氫裂化利用現有柴油側線生產的5號工業白油的含水量及外觀均不合格,達不到指標要求;通過方案一的改造即提高柴油側線汽提塔進料溫度,柴油側線生產的5號工業白油閃點由改造前的106 ℃提高到138 ℃,初餾點從194.5 ℃提高到249.5 ℃,柴油中輕組分大幅減少,僅有極少量煤油味,含水量得到改善,含水量從127.9 μgg降至86.0 μgg,質量大幅改善,生產出了合格的5號工業白油;通過方案二的改造即新增側線抽出,從新增側線得到5號工業白油閃點達到147.0 ℃,初餾點達到257.0 ℃,無煤油味,含水量進一步降至35.6 μgg,通過新增側線能夠生產出優質的5號工業白油。因此,從產品質量上來看,方案二的改造效果優于方案一。

表3 改造前后生產的5號工業白油的性質

從表4可以看出:在分餾塔側線收率方面,改造后重石腦油收率高于改造前,主要是因為改造后裝置在重石腦油干點不變的情況下需要多產重石腦油,降低了輕石腦油的終餾點,因而重石腦油收率略高;由于重石腦油的終餾點及噴氣燃料的終餾點在改造前后控制相同,因而噴氣燃料的收率改造前后均未受影響,維持在30%~31%之間;由于改造方案二新增了一條側線,而且從產品質量上來說,應用改造方案二新增側線流程所生產的5號工業白油初餾點較高,整體餾分范圍較窄,且多抽出了一股柴油,因此方案二中5號工業白油的收率為5.90%,低于方案一中的8.37%。在裝置改造前后反應部分轉化率基本保持一致的情況下,改造后方案一和方案二尾油的收率略高,主要是因為5號工業白油的終餾點較低,部分柴油壓到了尾油中。

從表5可以看出:與改造前相比,改造方案一中柴油側線塔進料溫度從208.9 ℃提高到253.5 ℃,柴油側線汽提塔塔頂及塔底溫度相應提高;改造方案二中,新增側線抽出溫度更高,抽出溫度為293.3 ℃,汽提蒸汽的用量為0.5 t/h,抽出溫度的進一步提高,增加了側線塔中輕組分的汽提能力,在真空罐壓力為-44.5 kPa的操作條件下解決了5號工業白油含水量高影響產品外觀的問題。

表4 改造前后分餾塔各側線產品的收率 w,%

表5 改造前后分餾塔操作參數對比

3 結 論

(1)通過提高柴油側線汽提塔的進料溫度,可以在一定程度上提高柴油的閃點及初餾點,生產出合格的5號工業白油,而且改造工程量較小,不影響其它側線產品的質量及收率。

(2)通過新增側線及脫水設施,所生產的5號工業白油的閃點及初餾點進一步提高,并同時進一步降低了5號工業白油的含水量。利用新增側線生產的5號工業白油,其閃點達到147.0 ℃,初餾點達到257.0 ℃,無煤油味,含水量降至35.6 μgg,可生產優質的5號工業白油,不影響其它側線產品的質量及收率,此改造需要新增塔罐及相應管線等設施,改造工程量相對較大。

(3)2種改造方案均能生產出合格的5號工業白油,新增側線的改造比提高原有柴油側線汽提塔進料溫度的改造在生產操作上更加靈活,所生產的5號工業白油的餾程范圍可以通過操作調整縮窄,而且外觀清轍透亮,5號工業白油質量可達到優級品水平。

[1] 韓崇仁. 加氫裂化工藝與工程[M].北京:中國石化出版社, 2001: 7-19

[2] 劉家祺. 分離過程[M].北京: 化學工業出版社, 2007: 1-22

[3] 于會泳. 高壓加氫裂化裝置增產噴氣燃料技術改造及實施效果[J].石油煉制與化工, 2016, 47(6): 15-19

[4] 穆海濤. 適應柴油質量升級的催化劑運行分析及對策[J]. 石油煉制與化工, 2015, 46(9): 31-37

[5] 石油化學工業部石油化工規劃設計院.塔的工藝計算[M].北京: 石油化學工業出版社, 1977: 4

REVAMPING OF HYDROCRACKING UNIT FOR 5#WHITE OIL PRODUCTION

Xiong Weiting

(SINOPECMaomingCompany,Maoming,Guangdong525000)

The flow diagram of the hydrocracking unit in original design in SINOPEC Maoming Company composed of steam strip followed by fractionation to produce heavy naphtha, jet fuel, diesel, and tail oil.The diesel cut was used as blending component of diesel pool of the plant.As the market changes, the unit was planned to be revamped to maximize the production of jet fuel and 5# industrial grade white oil instead of diesel blending cut.Two solutions were suggested: (i)increasing the temperature of diesel side stripper feed, (ii)adding new side line in fractionation column.The results indicate that the qualified 5#industrial grade white oil can be produced by both solutions but the latter is preferred, by which premium grade 5#white oil can be produced.

hydrocracking; industrial grade white oil; revamping; application effect

2016-08-15; 修改稿收到日期: 2016-10-26。

熊偉庭,工學碩士,工程師,從事煉油臨氫工藝技術管理工作。

熊偉庭,E-mail:xiongwt.mmsh@sinopec.com。