高精度冷拔鋼管內模設計

孫磊厚

摘要:介紹高精度冷拔鋼管內模設計的材料選用,以及幾何參數選取原則、方法。針對實際使用過程中常出現的模具失效情況,指出設計中需要引起重視的問題,為提高模具使用壽命及降低冷拔機組能耗提供技術參考。

關鍵詞:冷拔鋼管;模具;設計;高精度

中圖分類號:TG335 文獻標識碼:A 文章編號:1674-1161(2016)11-0056-03

1 高精度冷拔厚壁鋼管的工藝流程與加工原理

1.1 工藝流程

高精度冷拔厚壁鋼管有2種:一種是冷拔加工一次即為成品的鋼管,另一種是冷拔加工多次才能成為成品的鋼管。

冷拔加工一次即為成品的鋼管生產工藝流程為:1) 加工鋼管工藝端頭→2) 酸洗除銹除油污等→3) 磷化表面、清洗→4) 皂化表面→5) 晾干表面→6) 冷拔→7) 制品檢驗。

冷拔加工多次才能成為成品的鋼管生產工藝流程為:1) 加工鋼管工藝端頭→2) 酸洗除銹除油污等→3) 磷化表面、清洗→4) 皂化表面→5) 晾干表面→6) 冷拔→7) 制品檢驗→8) 鋼管退火或回火處理去除材料塑性變形應力→2) 酸洗除銹除油污等→3) 磷化表面、清洗→4)皂化表面→5) 晾干表面→6) 冷拔→7) 制品檢驗。如此循環直至合格為止。

1.2 加工原理

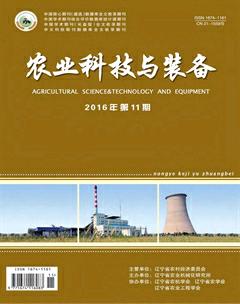

高精度冷拔厚壁鋼管的加工原理是:通過內、外模具限制材料的變形拉拔減小壁厚,達到高精度缸筒管的幾何尺寸要求。冷拔后的鋼管內外表面粗糙度介于Ra 0.8~1.6 μm之間。模具正常使用情況下,冷拔后內徑100 mm的27SiMn鋼管,如果以內模外徑尺寸為基本尺寸,其內徑偏差在-0.18 mm~+0.03 mm范圍內,與普通機械加工方式相比,內孔的切削余量大大減少,方便內孔采用精鏜、滾壓等工藝進行后續加工,并且由于冷拔后鋼管壁厚減小,導致鋼管長度比冷拔前毛坯狀態的長度有不同程度延長,提高材料的利用率。……