運載火箭用某型閥門液氫試驗技術研究

王 鹍 董少斐

(北京航天試驗技術研究所,北京 100074)

運載火箭用某型閥門液氫試驗技術研究

王 鹍 董少斐

(北京航天試驗技術研究所,北京 100074)

液氫屬于高能量低溫推進劑,已在各國航天工業領域廣泛應用。目前,我國具備液氫生產能力的單位很少,成本也很高。在進行箭體閥門及部組件試驗的過程中,如何在圓滿完成試驗任務需求的前提下,提高液氫使用效率,是低溫試驗技術的發展方向。通過對某型號閥門液氫試驗各技術環節進行分析,利用改進試驗裝備條件、優化試驗工藝流程等方法,可有效地縮短閥門液氫試驗時間,同時減少單件次產品試驗的液氫消耗量,達到提高閥門液氫試驗效率的目的。

運載火箭,閥門,液氫,試驗技術

引 言

隨著我國航天技術的不斷發展,我國目前正處于多種型號運載火箭密集發射階段,型號試驗任務也隨之劇增。閥門組合件是運載火箭箭體的基礎構件,為滿足型號研制及發射需要,火箭總體設計部門也對閥門試驗任務提出了更高的要求。閥門組合件從研制、生產到正式裝箭使用期間,需要通過多項試驗考核,包括常溫及低溫工作性能測試、使用壽命考核等試驗。在對閥門進行低溫試驗考核時,需以液氫介質模擬閥門使用環境,但液氫試驗具有難度大、成本高、耗時長等特點,也隨之出現了試驗周期長、介質消耗量大、試驗效率低等突出問題。

本文通過對某型號閥門的試驗流程進行分析,識別出影響液氫試驗效率的關鍵因素,并針對影響因素尋找解決對策,縮短試驗時間,減少液氫介質消耗,實現閥門液氫試驗效率的提高,從而達到節能降耗、控制成本、及時交付產品、確保型號試驗進度等目的。

1 液氫試驗流程分析

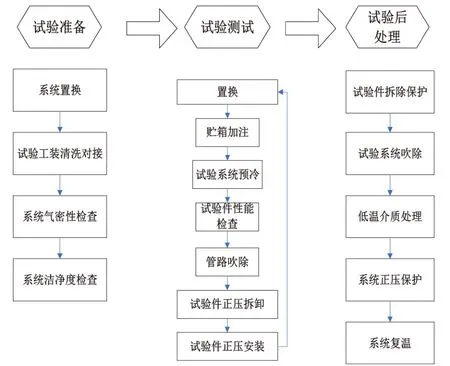

同類閥門的液氫試驗通常由相同的工藝系統承擔,根據閥門對接口尺寸的不同,將相應的試驗工裝與系統對接,進而完成試驗。完整的液氫試驗一般包括試驗準備、試驗測試和試驗后處理等3個階段,如圖1所示。

1.1 試驗準備

在閥門液氫試驗準備階段,需要完成試驗工藝系統的置換工作,對試驗工裝進行清洗及對接檢查,檢查系統的氣密性及潔凈度,以保證試驗順利進行。

1.2 試驗測試

在閥門液氫性能測試試驗中,需要先對閥門及連接管路進行置換,然后將介質轉注至系統貯箱,再向閥門通入液氫,使其達到使用條件后,測試考核其工作性能,隨后對閥門及管路中的液氫進行吹除,在試驗管路正壓保護的情況下拆卸、更換閥門試驗件,進行后續閥門的試驗。

1.3 試驗后處理

閥門液氫試驗結束后,將閥門從系統中拆除;隨后安全地泄出系統中剩余的介質;對系統進行正壓保護,直至系統恢復常溫。

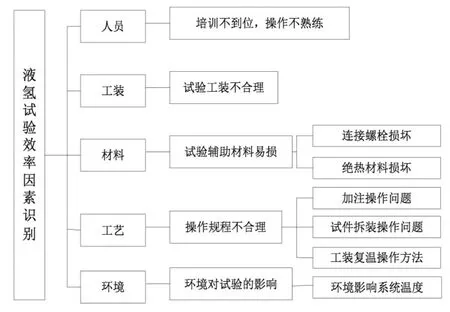

2 影響閥門液氫試驗效率的因素識別

圖1 某型號閥門液氫試驗流程

通過對閥門液氫試驗流程進行全面分析,從人員操作、試驗工裝、材料、工藝方法,以及試驗環境等5個方面進行全面分析,識別影響閥門液氫試驗效率的因素,如圖2所示。需要將識別出的8條因素進行逐條分析,確定影響閥門液氫試驗效率的主要因素。

2.1 人員操作因素

試驗操作人員上崗前均需要進行相關理論知識及實操培訓,考核合格后方可上崗。試驗主操作人員通常擁有多年低溫閥門試驗經驗,所以,人員操作方面的原因是影響試驗效率的非主要因素。

2.2 試驗工裝因素

對試驗工裝的尺寸、對接方式及安裝方法等進行調查發現:該型號閥門與試驗系統采用法蘭連接,雖然尺寸相符,但安裝流程復雜,耗時較長,嚴重影響試驗效率。試驗過程中需將工裝反復拆裝,在低溫作用下,工裝拆卸后法蘭表面結霜,要待其復溫且表面干燥后,才能進行安裝。

由于試驗工裝設計不合理等原因,致使試驗中拆卸、安裝和復溫過程所消耗的時間大幅延長,對試驗效率的影響較大,所以試驗工裝因素是影響試驗效率的主要因素。

2.3 試驗輔助材料因素

2.3.1 連接螺栓損壞

目前,閥門液氫試驗中的連接螺栓材料及螺母材料均為外購運載火箭用標準件。連接螺栓使用前均經過了嚴格的工藝檢驗,使用后也要定期檢查更換,試驗中極少出現因連接件斷裂、粘結等問題影響試驗的情況。因此,連接螺栓損壞為影響試驗效率的非主要因素。

圖2 某閥門液氫試驗效率影響因素識別圖

2.3.2 臨時絕熱材料損壞

為了降低試驗系統管路的熱量損失,試驗件與系統對接的管路需要采用質密的海綿進行包覆,絕熱材料在低溫反復作用后可能會發生脆裂現象,但每次試驗后均會對臨時包覆的絕熱材料進行更換,對試驗進程影響微小,因此,臨時絕熱材料損壞為影響試驗效率的非主要因素。

2.4 工藝方法因素

2.4.1 加注操作問題

對液氫試驗加注全過程進行檢查發現:加注初期采取小流量加注方式,使加注管路及貯箱緩慢降溫,熱平衡后加大加注流量。加注系統管路采用發泡絕熱,狀態完好;貯箱采用真空絕熱方式,保溫效果良好。加注操作過程已形成成熟工藝流程,因此,加注操作問題為影響試驗效率的非主要因素。

2.4.2 試驗件拆裝操作問題

目前,閥門液氫試驗僅具備一套對接工裝,每次進行試驗件拆卸后,需待工裝復溫后才能重新進行對接安裝。拆裝過程耗時較長,同時貯箱液氫大量蒸發,由于系統溫度上升,系統二次預冷需要消耗大量液氫。因此,試驗件拆裝操作問題是影響閥門液氫試驗效率的主要因素。

2.4.3 工裝復溫操作問題

閥門液氫試驗完成后,工裝法蘭表面會迅速結霜,若不恢復常溫,水汽、冰晶進入閥門,將對閥門性能產生較大影響。目前,通常采用干燥氮氣對工裝表面進行吹除,直至工裝復溫且表面干燥,這一復溫過程需要消耗較長的時間,因此,工裝復溫操作是影響閥門液氫試驗效率的主要因素。

2.5 試驗環境因素

閥門液氫試驗工藝系統處于半開放的試驗間內,附近未設置高溫散熱設備,系統處于常溫狀態,因此,試驗環境因素為影響液氫試驗效率的非主要因素。

通過對以上8個影響液氫試驗效率的因素進行分析,確認試驗工裝因素、試驗件拆裝操作問題和工裝復溫操作問題為影響閥門液氫試驗效率的主要因素。

3 提高閥門液氫試驗效率的對策

3.1 重新設計試驗工裝

針對閥門液氫試驗工裝安裝流程復雜、復溫速度慢的問題,結合閥門液氫試驗的實際情況重新進行工裝設計。新設計的工裝將系統對接方式由法蘭連接轉變為球頭螺帽連接方式,如圖3所示,在試驗準備期間,即可完成產品接口安裝,連接方式的改變使得試驗時能夠快速安裝/拆卸試驗件。同時,在核算試驗工裝強度的前提下,將對接法蘭厚度從12mm減小為8mm,工裝厚度的減小有助于提高復溫效率。

圖3 閥門試驗工裝圖

3.2 優化試驗流程

分析閥門液氫試驗流程,通過改變試驗件拆卸安裝方式優化試驗流程。在試驗過程中,至少設置兩套試驗對接工裝,采取多套工裝交叉使用的方式進行試驗:

(1)進行首件試驗時,完成第二件產品的工裝安裝工作;

(2)完成首件試驗后,立即將第二件產品接入系統進行試驗;

(3)對首件產品工裝進行拆卸和復溫處理。

通過閥門液氫試驗流程優化,使試驗操作環節更加緊湊,合理利用有限的試驗時間,使試驗效率得以

有效提高。

3.3 改進復溫方式

由于工裝復溫操作耗時過長,所以,需對原有的復溫方式進行改進。原有復溫方式僅通過常溫氣體吹除工裝表面,換熱速率低,工裝回溫速度慢。改進后的工藝采用液體浸泡的方式使工裝復溫,換熱速率大大提升。由于酒精具有凝固點低、易揮發等特點,所以,選擇酒精作為工裝復溫的液體介質。

具體操作流程是:將試驗拆卸的工裝先浸泡于酒精中,待復溫后取出,使用加熱至40℃~50℃的干燥氮氣對工裝進行吹除,使其表面迅速干燥。改進復溫方式后,工裝的復溫時間大幅縮短,使閥門對接安裝的時間更加充足,在保證試驗質量的同時提高了試驗效率。

4 效果檢驗

將以上3項提高閥門液氫試驗效率的對策實施后,閥門液氫試驗消耗的時間有所縮短,單件次產品試驗消耗的液氫量有所下降。對策實施前后,閥門液氫試驗統計情況見表1。

通過對對策實施前后的試驗情況進行統計分析發現,在重新設計工裝、優化試驗流程、改進復溫方式之后,單件次試驗的平均消耗時間從原來的1.19h/件次縮短至0.74h/件次,試驗時間縮短了37.8%;單件次產品試驗的液氫平均消耗量從0.59m3/件次減少至0.44m3/件次,液氫消耗減少了25.4%。

5 結束語

試驗結果表明,在某型號閥門液氫試驗中,通過對試驗工裝、試驗流程,以及試驗復溫工藝等3個方面的優化改進,可以降低試驗液氫消耗,同時縮短試驗時間,有效地提高了閥門液氫試驗效率,為高效完成組合件液氫試驗任務提供了技術支撐。

表1 某型號閥門液氫試驗統計

1009-8119(2017)03(1)-0059-03