西藏某隧道高地應力條件下TBM脫困及預防技術研究與應用

徐 應 中

(中國水利水電第十工程局有限公司,四川 成都 610072)

西藏某隧道高地應力條件下TBM脫困及預防技術研究與應用

徐 應 中

(中國水利水電第十工程局有限公司,四川 成都 610072)

對西藏某隧道因片麻巖在高地應力條件下快速收斂變形以及擠壓破碎松弛垮塌造成的TBM卡機原因進行了分析,并對其采取了正確的處理措施使其成功脫困所取得的經驗,可為今后類似條件下的TBM施工提供借鑒。

高地應力;卡機原因;處理方案;操作方法

1 工程概述

西藏某隧道總長度為4.8 km,隧道沿線山體雄厚,高程多集中在5 000 m 以上,最高峰超過6 000 m,沿線均置于南迦巴瓦巖群多雄拉組的混合巖中,主要巖性為片巖和片麻巖。片巖和片麻巖交替發育,所占比例無明顯規律性,隧道地層軟硬相間。

該隧道采用雙護盾TBM掘進,開挖最大洞徑為9.13 m,襯砌采用預制混凝土管片,管片外側回填豆礫石并灌漿,預制管片厚度為35 cm,襯砌后隧洞直徑為8.1 m。2016年8月29日,TBM掘進至K10+242.44時高壓模式換步TBM無動作,撐靴盾和尾盾被圍巖困住,造成TBM卡機。同時,撐靴盾至掌子面右側方向(NE30°~SE30°范圍)圍巖嚴重塌方,形成較大空腔,給隧道掘進施工造成困境。

項目部技術人員對卡機原因進行了認真分析并制定了切實有效的處理措施,保證了施工的順利進行。

2 卡機原因分析

該隧道埋深接近800 m,加之強烈的地質構造應力,形成了高地應力,經檢測,該地區地應力達到30 MPa以上,并且卡機洞段巖體正好遇到擠壓破碎帶,一條裂隙與洞軸線相交。裂隙左側巖體較完整,其在高地應力作用下發生了較大、較快地收斂變形,經觀測,4 h收斂變形達到6 cm,平均每h達到1.5 cm,最快時達到2~3 cm/h。根據以往觀測統計經驗,應力釋放需 要 一 周 左 右的時間,最快也需要2~3 d。從已經襯砌的管片變形情況看,最大變形量有的已超過25 cm,而且盾體在掘進過程中前盾與圍巖之間的設計理論間隙為6.5 cm,但實際發生的較大的收斂變形很快將盾體與巖石之間的間隙填滿后繼續變形,將盾體牢牢抱住卡死。

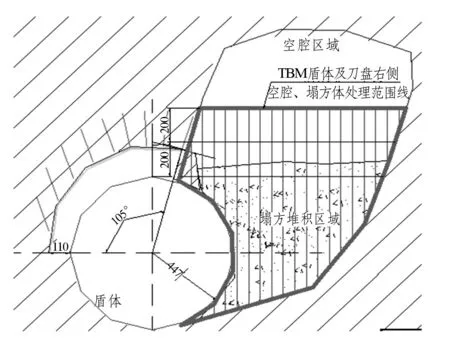

為盡快通過卡機洞段,采用了高壓掘進方式,裂隙右側巖體在強烈的擠壓揉皺作用下破碎,且在應力松弛的情況下造成了大變形及塌方。在TBM艱難掘進的過程中,塌方體通過刀盤轉動進入皮帶輸送機,造成刀盤右前方嚴重超挖,擠壓破碎帶在應力不斷釋放的過程中松弛,破碎體繼續垮塌,最終形成了較大空腔。空腔的一部分位于刀盤右前方、另一部分位于TBM盾體右側。圖1為塌方位置俯視圖。

由于在高地應力作用下圍巖快速收斂變形,導致TBM伸縮護盾、支撐護盾和尾盾被卡,經采用高壓掘進方式仍然無法推進,遂決定采取人工爆破開挖方案以釋放TBM護盾,然后通過灌漿處理后安全通過塌方段,具體處理方案如下。

3 處理方案

3.1 對裂隙左側巖體進行處理

鑒于裂隙位于TBM盾體上方約30°,且裂隙左側巖石較完整,遂采用鉆爆擴挖方式形成一定空間以抵消高地應力收斂變形對盾體左側產生的巨大壓力。

3.2 對裂隙右側巖體進行處理

裂隙右側巖體因高地應力擠壓破碎,在應力松弛的情況下產生塌方,針對TBM盾體及刀盤右側空腔,塌方體的基本情況,對TBM盾體及刀盤右側空腔、塌方體先進行聚氨酯灌漿以形成護盾周圍和刀盤前方的保護層,再進行水泥砂漿回填灌漿處理,并對空腔進行一定程度的回填處理,以便在再次出現塌方時,一方面不會造成TBM盾體及刀盤右側空腔、塌方體再次失穩,另一方面減少掉塊沖擊荷載。

4 施工方法

4.1 TBM盾體頂部及左側塌方體的處理

由于盾體頂部及左側位于裂隙左側,巖石較完整,遂采用YT-28風鉆人工鉆爆實施,自盾體腰線以上至頂部105°范圍徑向擴挖1.1~1.8 m。腰線附近擴挖1.1 m左右,盾體頂部根據人員所需操作空間擴挖1.5~1.8 m。鉆爆開挖遵循淺孔、小藥量、弱爆破的原則。

擴挖過程中,為阻止圍巖繼續變形及實施安全防護,采用20#A工字鋼支撐,錨噴掛網,采用φ22砂漿錨桿,L=2 m,間距為0.5 m×1.5 m,掛網鋼筋采用φ6.5@10 cm×10 cm鋼筋網, C25噴混凝土厚20 cm。圖2為擴挖處理隧洞橫截面圖,其鉆爆參數見表1。

圖1 塌方位置俯視圖

圖2 擴挖處理處隧洞橫截面圖

表1 鉆爆參數表

4.2 TBM盾體及刀盤右側塌方體的處理

由于TBM盾體及刀盤右側塌方位于裂隙右側,針對TBM盾體及刀盤右側空腔、塌方體的實際情況,處理措施分兩步:先進行聚氨酯灌漿以形成隔離帶,然后用水泥砂漿進行回填灌漿處理。塌方處理及灌漿范圍見圖3、4。

4.2.1 聚氨酯化學灌漿

為有效防止水泥砂漿對盾體的膠結而造成的刀盤無法轉動的情況出現,先采用聚氨酯化學灌漿在水泥砂漿灌漿區與盾體之間形成隔離帶,聚氨酯化學灌漿范圍為距離TBM盾體2 m以內,自下而上分次定量間歇性灌注,單次灌注控制量按50 kg計,間歇時間為30 min。灌注時先水后漿,讓水在外側形成反應圈,聚氨酯遇水反應形成隔離圈,從而達到有效進行控制灌漿的要求。聚氨酯化學灌漿單組份水溶性聚氨酯化學灌漿材料膨脹倍數為20倍,凝固時間為20~120 s,凝固強度為0.2 MPa。φ32自進式錨桿作灌漿導管,長度為2~3 m,間距為1 m,下傾角度為30°~45°。

具體操作方法:

第一步:施工準備。先進行聚氨酯工藝試驗,得出聚氨酯開始反應時間與終止反應時間。

第二步:造孔。聚氨酯化學灌漿孔分為灌注水孔和灌注聚氨酯孔兩種,灌注水孔與灌注聚氨酯孔的排距為0.3 m,呈梅花形布置,由人工持YT-28手風鉆造孔,灌注水孔間距為1 m、布置于上側;灌注聚氨酯孔間距1 m、布置于下側。聚氨酯化學灌漿孔的導管選用φ32自進式錨桿,灌注水孔長度為3~4 m,灌注聚氨酯孔的長度為2~3 m,兩者長度相差1 m以內。造孔區域分伸縮盾打開位置(沿洞軸線方向)和伸縮盾頂部(沿洞徑方向)。伸縮盾打開位置(沿洞軸線方向)造孔角度偏向盾體,伸縮盾頂部(沿洞徑方向)靠近盾體方向并下傾,下傾角度為30°~45°。

圖3 塌方處理范圍示意圖

圖4 灌漿處理范圍示意圖

第三步:灌漿。聚氨酯灌注自下而上單孔逐一連續進行,灌注時先水后漿,讓水在其外側形成反應圈,聚氨酯遇水反應形成隔離圈,可有效進行控制灌漿,灌漿壓力為0.3 MPa。若在灌漿過程中縫面或相鄰灌漿孔出現漏漿情況,視為單孔灌漿結束,遂進行下一孔灌注。全部孔灌注完成后進行第二次聚氨酯灌注,依然自下而上進行,第二次灌注時水和聚氨酯同時進行灌注。

4.2.2 水泥砂漿回填灌漿

水泥砂漿回填灌漿范圍為TBM盾體頂部4 m以下(形成連續板厚度不小于4 m)右側全部的空腔、塌方體。水泥砂漿回填同樣分步驟進行,首先灌注靠近聚氨酯化學灌漿隔離圈2 m左右范圍,采用M7.5水泥砂漿,φ32自進式錨桿低壓分次進行間歇性灌注,單次盡量施灌,灌漿壓力為0.3~0.5 MPa,間歇時間為60 min;其次灌注剩余區域,水泥砂漿強度為M20,直接通過盾體頂部通道或φ32自進式錨桿作灌漿導管進行灌注,由遠端至近端濃漿、低壓、慢灌,使TBM盾體頂部形成厚度大于4 m的連續體。

具體操作方法:

第一步:施工準備。先進行相應的人、材、機的準備并熟悉施工工藝:造孔→砂漿拌制、運輸→第一層2 m厚水泥砂漿回填灌漿→第二層2 m厚水泥砂漿回填灌漿。

第二步:造孔。水泥砂漿回填灌漿選擇φ32自進式錨桿為灌漿導管。造孔由人工持YT-28手風鉆進行,孔深3~9 m,孔間距1 m,梅花形布置,角度為上傾10°至下傾15°以內。φ32自進式錨桿沿管壁造φ6~10溢漿孔,梅花形布置,間距15 cm。孔口位置0.5 m范圍內不鉆孔,以防漏漿。

第三步:砂漿在洞外砂漿站拌制,內燃機車(軌距930 mm,245 kW)運輸至洞內,砂漿臺車輸送砂漿至灌注面。砂漿拌制嚴格按照配合比進行并根據現場需要控制好砂漿的粘稠度,砂漿拌制時間不得少于2 min。對凝固時間有要求時,在洞內工作面的砂漿泵內適當加入速凝劑。

第四步:回填灌漿。水泥砂漿回填灌漿嚴格按照“濃漿、低壓、慢灌、分序(從上至下)、分次、間歇、待凝”等措施控制回填灌漿效果,灌注壓力為0.3~0.5 MPa。水泥砂漿回填灌漿分層進行,每層厚度為2 m。若在灌漿過程中縫面或相鄰灌漿孔出現漏漿情況,則視為單孔灌漿結束,遂進行下一孔灌注,盾體底部出現漏漿情況時結束灌漿施工。TBM盾體右側空腔、塌方體灌注采用φ32自進式錨桿作灌漿導管進行灌注;TBM刀盤前端、右側空腔、塌方體灌注造孔區采用φ32自進式錨桿作灌漿導管進行灌注,局部外露非造孔區直接采用φ48花管作灌漿導管進行灌注。

5 預防卡機的措施

為了今后不致再次卡機或盡可能減少卡機機率,筆者建議采取以下預防措施:

(1)加強對超前地質預報數據進行分析、統計、驗證工作,以真正實現超前地質預報系統的超前指導意義;

(2)目前已經在該TBM刀盤上安裝了高2~5 cm的擴挖邊刀及擴挖鏟牙,擴大了TBM開挖直徑。根據目前監測到的圍巖收斂速度情況,建議后期再將刀盤擴挖直徑進一步加大,以此來應對巖石收斂變形造成的TBM護盾卡阻問題。加強對圍巖收斂變形數據的統計、分析,掌握圍巖收斂變形規律,合理安排掘進班次,選擇更加合理的掘進參數;

(3)在TBM掘進、停機以及檢修過程中,根據圍巖收斂變形情況,擇機向前盾、撐靴盾和尾盾注入膨潤土或油脂,以減小護盾與巖壁的摩擦系數;

(4)在今后的管片設計時,管片徑向按間排距3 m左右預埋鋼套管,以方便在需要的時候開展錨桿施工和監測、科研等工作;

(5)利用超前地質鉆孔,在掘進前對盾體頂部前方120°范圍、6 m深度方向進行預爆破,形成一個與洞壁有一定厚度的人工破碎帶,使原有集中的應力得以釋放或部分釋放,從而盡量避免因高應力導致的收斂而造成卡機現象的再次發生;

(6)考慮到后續項目的洞頂埋深更大,需要分析可能遇到的最大地應力、圍巖最大收斂變形與變形速率,確定合理的TBM開挖直徑和擴挖方案,避免TBM卡機和護盾變形。

6 結 語

西藏某隧道TBM成功脫困處理取得的高應力條件下TBM施工的寶貴經驗,可為今后類似高應力隧洞預爆破、提前釋放部分應力、降低高地應力帶來的一系列不良后果起到拋磚引玉的作用。

(責任編輯:李燕輝)

2017-01-10

TV554;TV554+.2

B

1001-2184(2017)02-0109-04

徐應中(1973-),男,四川巴中人,高級工程師,從事水電工程施工技術與管理工作.