大型硫酸裝置奧氏體不銹鋼轉化器設計分析

夏 雷

(東華工程科技股份有限公司,安徽 合肥 230024)

設 計 技 術

大型硫酸裝置奧氏體不銹鋼轉化器設計分析

夏 雷

(東華工程科技股份有限公司,安徽 合肥 230024)

介紹了80萬t/a大型硫酸裝置奧氏體不銹鋼轉化器的設計,重點圍繞轉化器選材、氣體進口、隔板與密封結構、滑動支座等方面,就如何有效提高轉化率、保證轉化器長期穩定運行進行設計分析與優化,并提出了設計要點。

硫酸裝置;不銹鋼;轉化器;設計

doi:doi:10.3969/j.issn.1004-8901.2017.02.004

80萬t/a硫磺制酸裝置是湖北大峪口化工有限責任公司擴產改造項目的配套工程之一,該裝置由東華工程科技股份有限公司(以下簡稱東華科技)承接設計,是國內目前單系列大型硫酸裝置之一。工程于2012年3月機械竣工,同年5月一次投料開車成功,投產至今系統運行平穩,轉化器運行良好,轉化率達到設計保證值99.90%,項目各項指標考核均達到設計要求。

項目初步設計階段,恰逢新國標GB 26132—2010《硫酸工業污染物排放標準》發布,環保審批要求嚴格,業主對此非常重視,要求在項目設計中予以高度關注。為此,項目組在工程設計中本著穩妥可靠、安全運行、技術先進的原則,在項目設計中采用了不少新工藝和新技術,轉化器就是其中一項。筆者參與了該裝置中轉化器的設計工作,下面從設計角度談一談大型硫酸裝置奧氏體不銹鋼轉化器的設計。

1 轉化器設計參數和基本結構

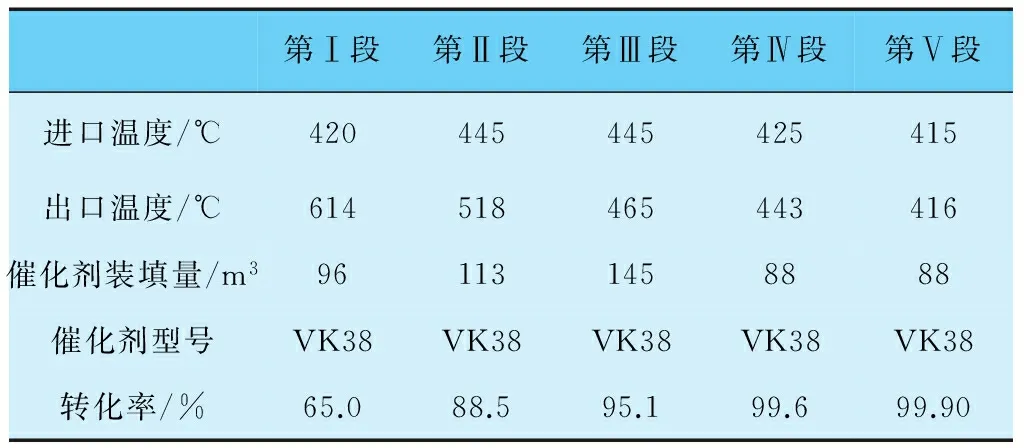

轉化器內徑12 800mm,高度24 260mm,采用全不銹鋼材料制作。轉化床層采用丹麥托普索公司進口的高效低壓降催化劑,裝填總量530m3,總進氣量224 198Nm3/h。轉化器設計參數見表1。

表1 轉化器設計參數

為滿足新環保法的嚴格要求,整個系統工藝采用先進的“3+2”兩轉兩吸流程,轉化器對應采用五段轉化結構。考慮到轉化器一段首先接觸SO2等工藝混合氣體,且轉化溫度最高,催化劑比較容易風化、積灰、中毒,加上后期需對催化劑進行篩分、要確保更換維修方便及工藝配管合理順暢等綜合因素,轉化器一段設置在最下端。整個轉化器轉化床層的分布由下往上依次為Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ。

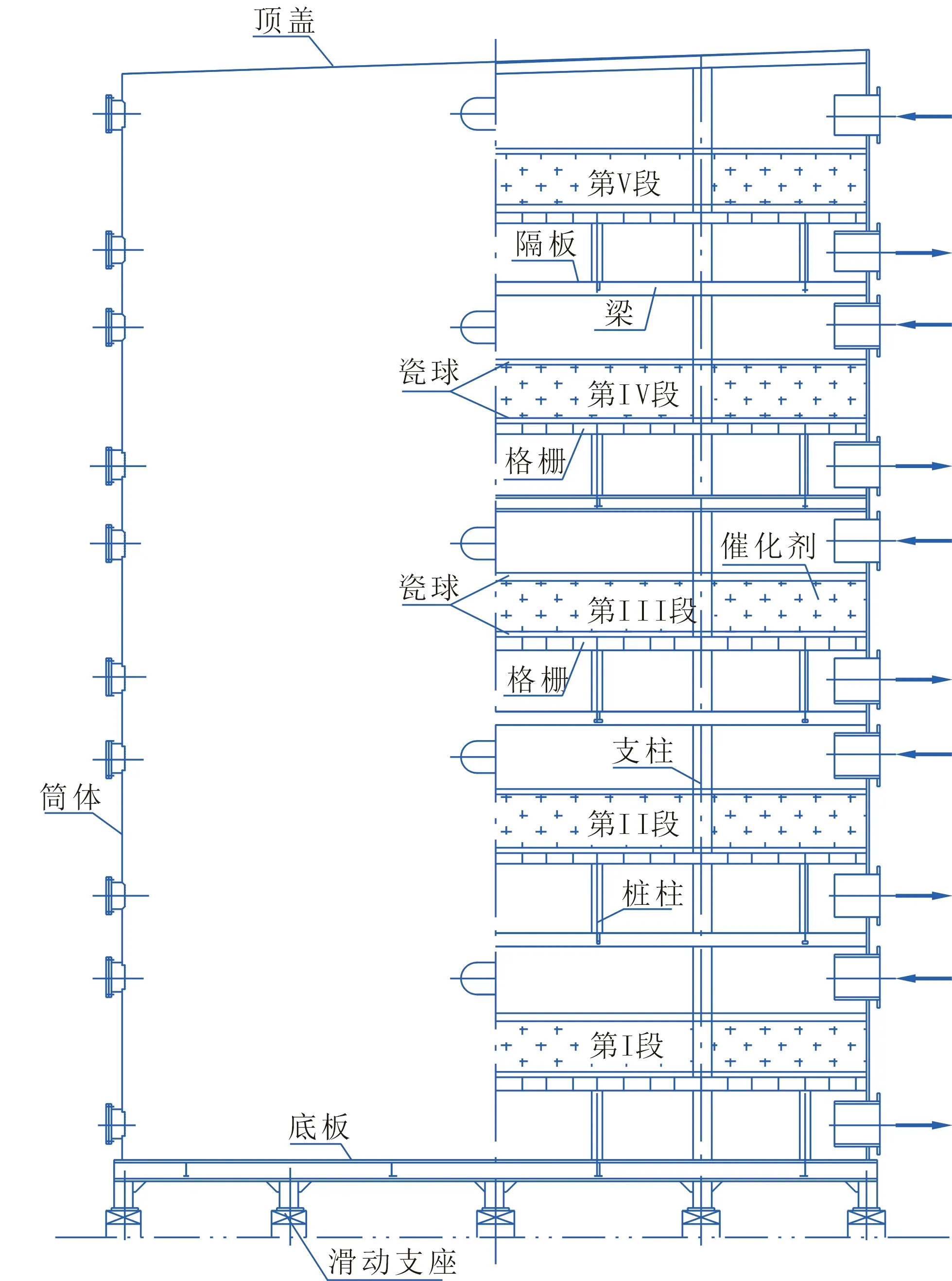

圖1 轉化器基本結構

轉化器采用全不銹鋼積木式結構。主要由圓形筒體、隔板、支撐格柵、支柱和樁柱等組成,自下而上由若干支柱支撐隔板和格柵,隔板采用不銹鋼板焊接成為整體,以保證層與層間氣體不串氣、漏氣,隔板與殼體留有間隙,用密封圈焊接密封。格柵架設在支柱凸臺上,上鋪不銹鋼絲網和催化劑,為防催化劑出現漩渦,在其上、下面均鋪設50mm耐熱瓷球。每段進氣口處均設有合理的氣體分布導流板,以保證轉化氣體在轉化器內盡可能分布均勻。同時,在轉化器底部設置徑向滑動支座,采用中心呈矩形輻射均勻分布,不僅保證了設備的徑向滑移,又能有效降低其熱應力,同時也為設備底部的外保溫施工提供了足夠的空間。這種結構的優點是大部分構件可采用制造廠分片預制,現場組焊,安裝方便,制造質量整體可控,大型化不受限制。轉化器基本結構見圖 1。

2 設計分析

在硫酸裝置中,轉化器是主要核心設備之一,工作原理是利用催化劑的活性將SO2氧化成SO3,其設計的好壞將直接影響到SO2的轉化率、工藝指標的實現及系統的安全穩定運行,特別是實施的新環保法,對轉化器設計提出了更高的要求。為此,筆者總結了先前多套硫酸轉化器設計經驗,并借鑒國外先進技術,提出了轉化器設計要點。

2.1 材質選擇

本項目轉化器主體材質選用奧氏體不銹鋼,主要基于以下兩方面考慮。

一方面,奧氏體不銹鋼轉化器與傳統碳鋼轉化器相比,具有耐高溫、結構簡單、不易串氣漏氣、維護工作量小的特點,這樣既保證了系統穩定運行,同時也改善了工廠操作環境。以上特點在東華科技設計的多套硫酸裝置中已得到了充分證實,如越南海防硫酸項目、銅陵華興硫酸等。

另一方面,由于轉化器操作溫度高,在高溫下,奧氏體不銹鋼不僅具有較高力學機械性能,同時具有良好的耐高溫氧化性。

選用不銹鋼時要選用低碳奧氏體不銹鋼,不能選用超低碳奧氏體不銹鋼。因為超低碳奧氏體不銹鋼耐溫上限僅為450℃,而低碳奧氏體不銹鋼可以達到700℃。在國內,低碳奧氏體不銹鋼主要選用304(S30408)或304H(S30409),通過對照國內外相關標準發現,304(S30408)與304H(S30409)二者無論是板材還是管材,其力學性能(如抗拉強度、屈服強度、斷后伸長率、硬度值等)和許用應力完全一致,化學成分基本相同(見表2、3),而在性價比上,304(S30408)較304H(S30409)相對經濟些,更趨大眾化、易于采購。本著安全可靠、經濟合理的設計原則,本項目轉化器主體材質選用304(S30408)奧氏體不銹鋼來滿足設計要求。若從選材優化角度考慮,轉化器第一段材料可考慮選用304H(S30409)。

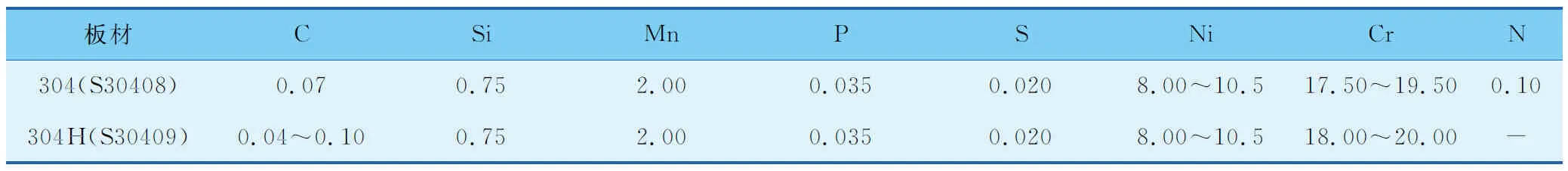

表2 304(S30408)與304H(S30409)板材化學成分對比(質量分數/%)

表3 304(S30408)與304H(S30409)管材化學成分對比(質量分數/%)

在選用304(S30408) 或304H(S30409)奧氏體不銹鋼時,要特別明確強調如下幾點:①板材和管材化學成分(質量分數)中須保證含碳量≥0.04%(含焊接材料);②熱處理狀態>1 040℃,快冷;③平均晶粒度7級或更粗。

強調上述幾點,主要基于奧氏體不銹鋼高溫屈服強度來考慮。因為在使用溫度高于500℃時,若含碳量過低,奧氏體不銹鋼高溫屈服強度下降過快,力學性能和抗氧化性隨之顯著下降,所以要對含碳量作出稍高些要求,同時也是考慮其耐蝕、耐熱及高溫力學性能。在表2、3中可以發現,304(S30408)奧氏體不銹鋼化學成分中往往只規定了碳含量(質量分數)上限為0.08%,而對碳含量下限未作規定,這就要求設計人員引起足夠重視,在轉化器設計和設備圖紙技術交底中須重點加以注意,消除項目潛在風險。

2.2 氣體進出口設計分析

氣體進出口設計一般要從兩方面來考慮:一是工藝效果,轉化器氣體分布直接影響催化劑的利用率以及更換周期,進而影響系統操作成本;二是設備筒體局部強度,受力要安全可靠。為此,本項目轉化器各段氣體進出口均設置為側向式,在設備筒體上開設扁平的長圓孔,考慮到開口較大,在管口中間設置若干組豎向加強筋,同時在管口水平方向也設置若干組橫向加強筋,橫向筋與豎向筋通過焊接與接管連接成一體,從而保證整個氣體進出口的強度;另外,考慮到氣體進出口接管與轉化器筒體連接可靠,在氣體進出口外壁與轉化器筒體外壁間設置若干周向加強筋,這樣一來,既可以保證整個氣體進出口強度,又可以優化和緩解氣體進出口與轉化器筒體間的應力分布。

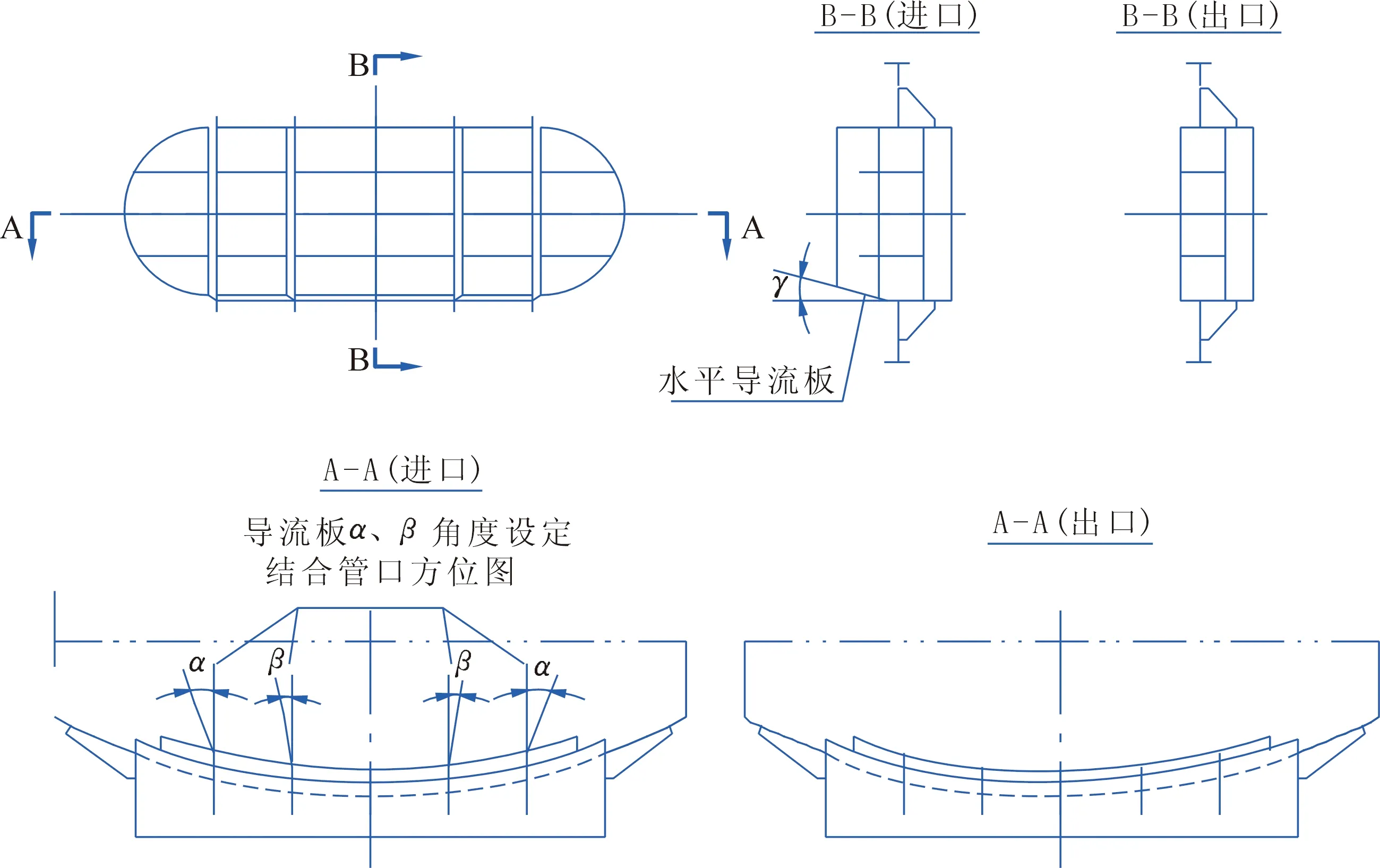

為滿足氣體進口工藝氣分布的要求,在上述豎向加強筋端部又設置若干組對應的氣體分布導流板,導流板分別設置為不同的偏向角度,同時在氣體進口管底部設置水平向導流板。多個裝置轉化器的實踐證明,導流板的設置對轉化器內氣流的分布具有顯著影響,通過改變導流板的傾角,可以使氣體在各段催化劑表面盡量分布均勻,以降低氣體通過催化劑床層時的阻力,又可避免因氣體分布不均、氣體短路,而導致反應分布不均。氣體進出口簡圖見圖2。

圖2 氣體進出口簡圖

設置豎向氣體分布導流板偏向角度,不能千篇一律,要結合轉化器設備工藝管口方位圖來合理確定。一般來說,對于同一段進出管口分布夾角較小的,可考慮多數氣體分布板、導流板偏向背離夾角方向;對于同一段進出管口分布角度相對較大或幾乎呈180°方向布置時,可考慮氣體分布板、導流板向兩邊對稱偏向設置。總之,奧氏體分布導流板的設置,是為了使工藝氣體在各段間盡可能分布均勻,避免出現氣體短路現象,實現轉化效率最大化。

2.3 隔板與筒體密封結構

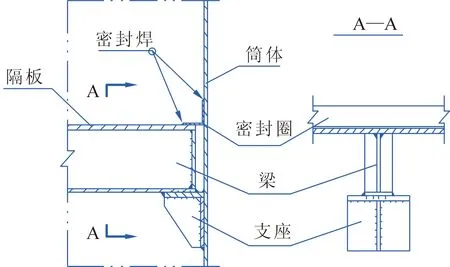

轉化器隔板采用不銹鋼板材拼焊而成,整體支撐在支柱上,隔板與筒體間留有適當間隙,采用較薄的密封圈焊接密封。隔板與密封結構見圖3。

圖3 隔板與密封結構

隔板在設計中要充分考慮兩側的壓差、溫差。壓差越大,隔板越厚,剛性也越大,反之越小;溫差越大,熱膨脹導致的變形越大,所產生的熱應力就越大,反之越小。在工程設計上,應盡可能減少隔板兩側溫差,從而有利于減小隔板與筒體焊接處的應力,以確保隔板不泄漏串氣。

轉化器隔板與筒體連接結構,不宜采用直接焊接連接結構,而宜采用厚度較薄的密封圈焊接密封,因為隔板兩側溫差影響,導致隔板與筒體上下的膨脹變形不同。若將隔板與轉化器筒體直接焊接連接成一體,在隔板兩側溫差、壓差及筒體內壓的共同作用下,必然會引起筒體的環向應力、徑向應力及隔板彎曲應力,這類應力的特點是滿足外力平衡,隨外力增加而增大,且無自限性;當其值超過材料的屈服極限時,將產生過度塑性變形而破壞。為避免出現過度塑性變形破壞,采用厚度較薄、剛性較小的密封圈是一種可靠有效的優化措施。另外,密封圈與隔板和筒體的焊接質量也是不可忽視的因素,在設計中要加以提醒注意,因為密封圈剛性小,厚度較隔板和筒體薄,在與隔板和筒體焊接時,要采用合理的焊接工藝,保證焊縫質量連續飽滿,否則在長期受熱的工況下,焊縫會因強度不足而出現拉裂,最終發生泄漏串氣現象。

2.4 底板與筒體連接

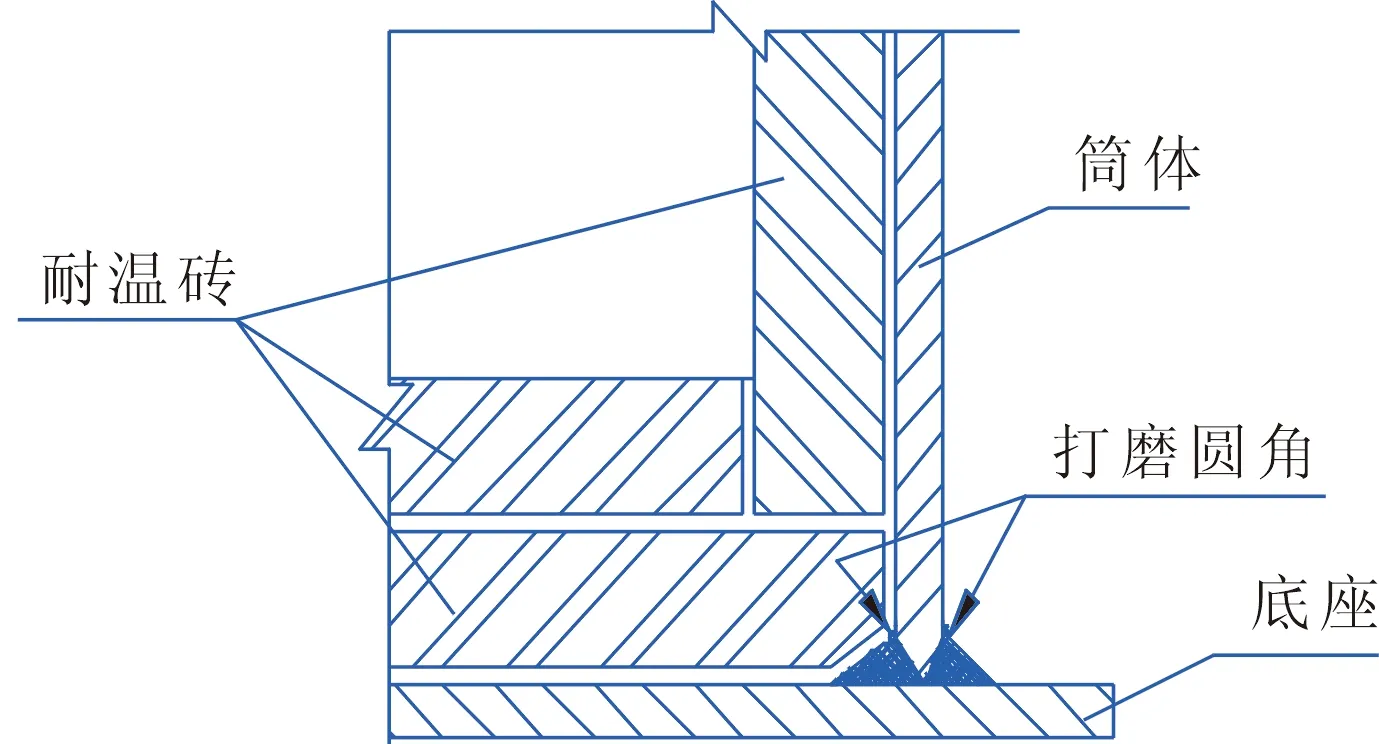

轉化器底板與隔板有點類似,采用不銹鋼板材拼焊而成。但底板與筒體不采用密封圈連接,而是采用直接焊接連接,主要是基于轉化器筒體和附件完全要由底板提供支撐。底板與筒體連接結構見圖4。

圖4 底板與筒體連接結構

底板在設計中同樣要充分考慮底板兩側的溫差、壓差影響。對于壓差來說,是系統設定的,沒法改變。但對溫差而言,可以通過設置耐溫材料達到優化改善。由于一段出口溫度最高(614℃),在此溫度下,304(S30408)材料的強度和應力較小,對轉化器整體設計不利。通過設計優化,在底板上表面設置兩層輕質耐溫磚后,經過傳熱計算,底板表面溫度可以降到400℃左右,從而大大降低了底板兩側溫差的影響。這樣做有2個好處:①有效降低底板表面溫度,材料強度得到明顯提高,其許用應力幾乎提高了一倍,底板加強型鋼梁規格可以相應減小,這樣一來既節省了材料,又降低了成本;②底板表面溫度降低,可以降低底板的熱應力,減少底板受熱膨脹,從而可以減少支座的滑動,緩解支座的作用力,能有效延長支座使用壽命。

對于底板與筒體連接來說,因長期處于筒體內壓和熱應力作用,為確保底板與筒體連接牢靠,不發生拉裂現象,要對連接處內外兩側采用合理的焊接工藝,確保全焊透。焊接完畢后,要將內外角焊接接頭打磨成圓角,以減少接頭處焊接應力,從而更好地保證轉化器安全平穩運行。

2.5 滑動支座

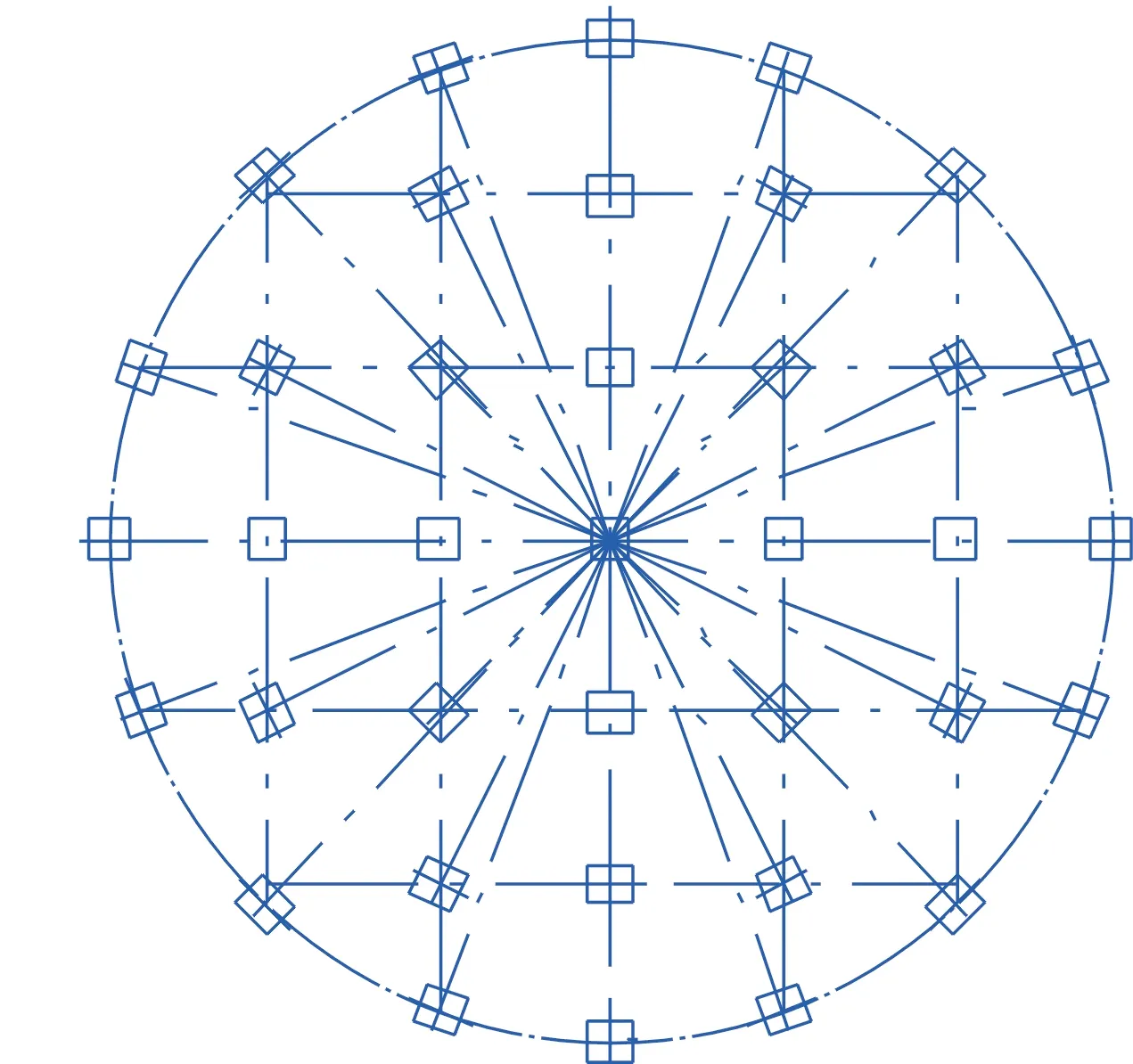

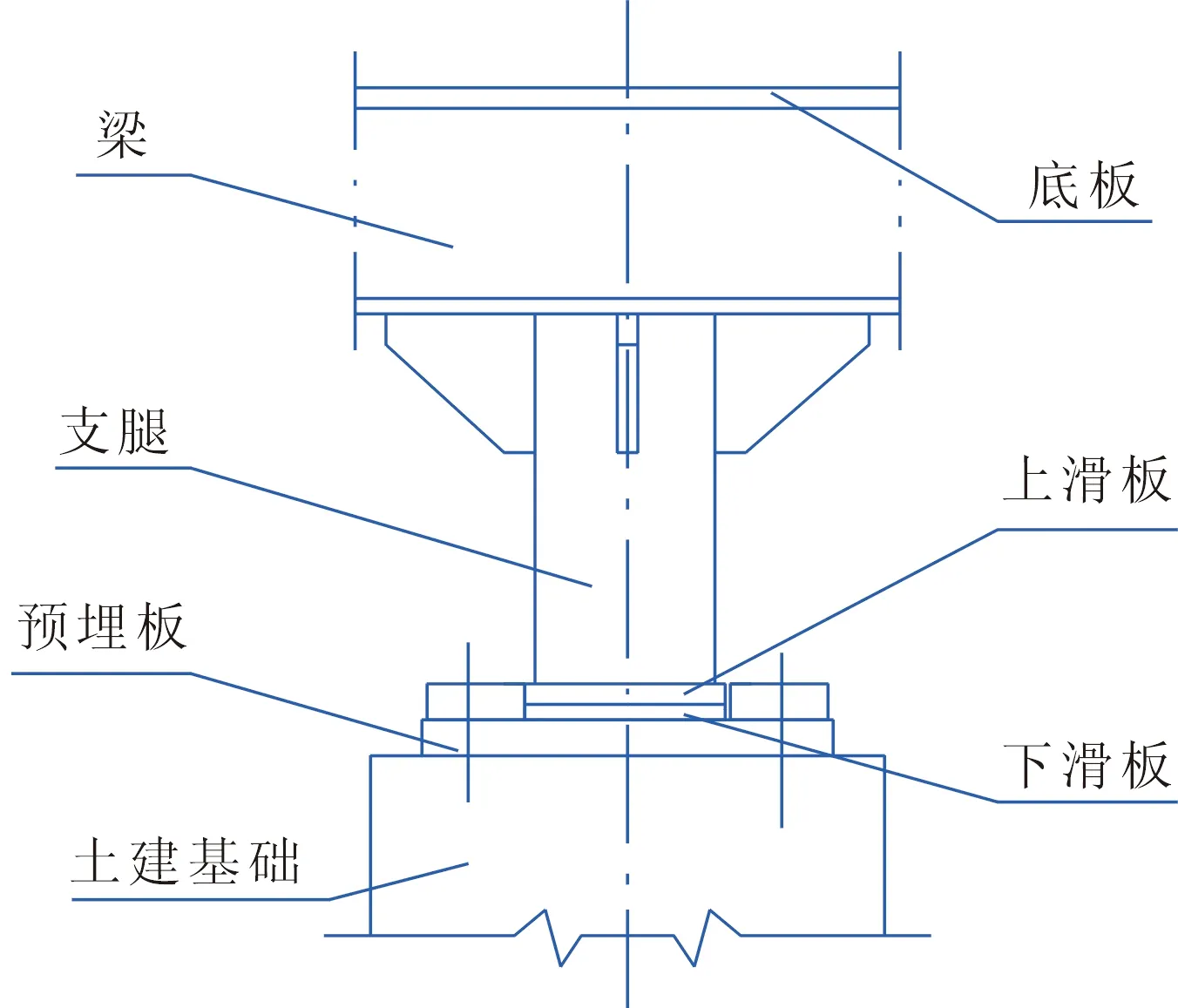

轉化器滑動支座采用中心呈矩形輻射均勻分布,一共設置36組,主要由支腿、上滑板、下滑板等部件構成。滑動支座布置見圖5,剖面圖見圖6。

圖5 滑動支座布置

圖6 滑動支座剖面圖

與傳統型鋼架支座相比較,這種類型支座在結構形式上有了很大的優化,滑動效果有了明顯改善。突出優點是:滑動阻力小,在高溫熱應力作用下,推動滑動支座上的上滑板與下滑板相對自由滑動,起到緩解高溫熱膨脹變形、釋放熱應力的作用,有效降低轉化器內部總體應力,進而達到延長轉化器使用壽命的目的。上述類型滑動支座已在東華科技設計的多個硫酸奧氏體不銹鋼轉化器中得到成功應用,如越南海防硫酸項目、昌鑫冠化工40萬t/a硫磺制酸、國電福泉煙氣制酸等。實踐證明,這種滑動支座結構合理,安全可靠。

但這類滑動支座在設計中仍須注意以下幾點:①對上、下滑板的滑動面要提出嚴格的機加工精度等級;②上、下滑板裝配前,確保滑板的滑動面清潔干凈,并加入潤滑脂;③上、下滑板建議采用不銹鋼材質,因為碳鋼材質滑板在制造廠機加工好、運至現場后,若不能及時裝配,再加保管不當,長時間風吹雨淋,會產生銹蝕,滑動效果會大打折扣;④轉化器支腿應精心設計計算,確保其具有足夠的強度和剛度,能承受大載荷作用下的熱脹冷縮運動;⑤為保證轉化器滑動支座的最佳滑動效果,所有滑動支座滑動面應盡量保證在同一平面,因此,轉化器在設計階段提土建一次條件時,務必對土建基礎預埋板安裝水平度允差提出明確要求。

近年來,美國孟莫克公司對轉化器滑動支座已做出了優化改進,結構基本類似,只是采用一種更高效的滑塊(LUBRICATED BEARING PLATE)結構,該滑塊采用特殊鑄鐵材質,是美國另外一家公司的專利設計產品,雖然造價相對較高,但滑動效果好,耐高溫,滑塊間無需添加潤滑劑,免除滑動支座后期的維護保養,且使用壽命長。在與美國孟莫克公司的交流接觸中了解到,這種滑動支座目前在國外硫酸轉化器中應用較多。

3 結語

隨著硫酸工業設計技術的不斷創新、進步,轉化器的設計優化會不斷深入,其結構設計也會更加完善,轉化效率會得到進一步提高,性能會更加穩定、高效、可靠。

[1]王穎,蔣進,等.不銹鋼轉化器在中小型硫酸裝置上的應用前景[J].硫酸工業,2004(2):18-21.

[2]俞群.硫酸裝置中不銹鋼轉化器的設計[J].硫酸工業,2000(5):26-28.

[3]黃志遠.不銹鋼制轉化器[J].硫酸工業,1999(1):34-37.

[4]李聯波.轉化器設計中若干問題的探討[J].有色設備,2008(5):20-23.

修改稿日期: 2017-02-15

Design and Analysis of Austenitic Stainless Steel Converter of Large-scale Sulphur Acid Plant

XIA Lei

(EastChinaEngineeringScienceandTechnologyCo.,Ltd.,HefeiAnhui230024,China)

This essay introduces the design of austenitic stainless steel converter of 800 kt/a in large-scale sulphur acid plant.Designs in aspects such as the selection of converter material,gas input,baffle plate and sealing structure,sliding support are specifically discussed.The article also puts forward designing factors and analysis for effective improving of converting rate as well as a guarantee for its long-term stable operation.

sulphur acid plant;stainless steel;converter;design

夏雷(1973年—),男,安徽安慶人,1997年畢業于福州大學化工設備與機械專業,高級工程師,現主要從事化工設備設計、技術咨詢等工作。

10.3969/j.issn.1004-8901.2017.02.004

TQ086

A

1004-8901(2017)02-0012-05