飛機主起落架撐桿接頭疲勞壽命分析

閔強, 余清思, 王學斌, 余繼紅

(中航工業成都飛機設計研究所, 成都610091)

飛機主起落架撐桿接頭疲勞壽命分析

閔強, 余清思, 王學斌, 余繼紅

(中航工業成都飛機設計研究所, 成都610091)

某主起落架結構在設計初期的疲勞試驗中暴露出撐桿接頭為疲勞薄弱部位,不能滿足飛機壽命的要求,需要對撐桿接頭進行結構改進設計。運用MSC.Fatigue疲勞壽命分析軟件,以設計初期的撐桿接頭疲勞試驗壽命為基礎,對材料的S-N曲線進行適當修正得到零構件的S-N曲線,然后運用“類比法”,對改進后的撐桿接頭采用起落架實測載荷譜進行疲勞壽命分析。這種零構件壽命分析方法計算結果可靠性較高,分析后認為改進的撐桿接頭能夠滿足飛機壽命的要求,在后期的主起落架疲勞試驗中改進設計的撐桿接頭通過了疲勞試驗驗證。

撐桿接頭;疲勞壽命;類比法;載荷譜;疲勞試驗

引言

起落架是飛機主要承力部件之一,是飛機起飛、著陸、滑行和在地面停放時所必需的支撐系統。它承受著飛機與地面接觸時產生各種復雜載荷,以防止飛機其他結構遭受破壞。起落架工作性能的好壞及可靠性直接影響著飛機的安全和使用。隨著航空科學技術的發展,起落架結構的設計思想由最初的靜強度設計發展到如何實現長壽命、高可靠性和低維修成本的起落架設計。

實現結構的長壽命設計就需要在設計時能夠對結構的壽命進行分析評估。學術界對結構疲勞壽命的研究已經很多年了,針對結構疲勞壽命計算評估方法也提出了許多模型和準則,由于疲勞累積損傷機理的復雜性,目前在工程上較多實際應用的還是Miner線性累積損傷理論。

文獻[1]針對某主起落架在疲勞試驗時出現裂紋的轉軸結構進行斷口金相檢查和定量分析。文獻[2]統計了某飛機主起落架輪半軸的外場故障信息,提出了結構改進設計原則和細節。文獻[3]采用名義應力法和Miner線性疲勞損傷累積理論分析了主起落架疲勞關鍵件的活塞桿零件的疲勞壽命。

本文以某主起落架結構在設計初期的疲勞試驗中破壞的撐桿接頭為對象,運用MSC.Fatigue疲勞壽命分析軟件,采用Miner線性累積損傷理論進行壽命分析。以設計初期撐桿接頭疲勞試驗破壞壽命為基礎,對撐桿接頭材料S-N曲線進行修正,使得計算結果與試驗結果相同,然后將修正后的S-N曲線當作是撐桿接頭零構件S-N曲線,用于改進設計的撐桿接頭疲勞壽命分析,以指導撐桿接頭結構的重新設計。

1初期設計

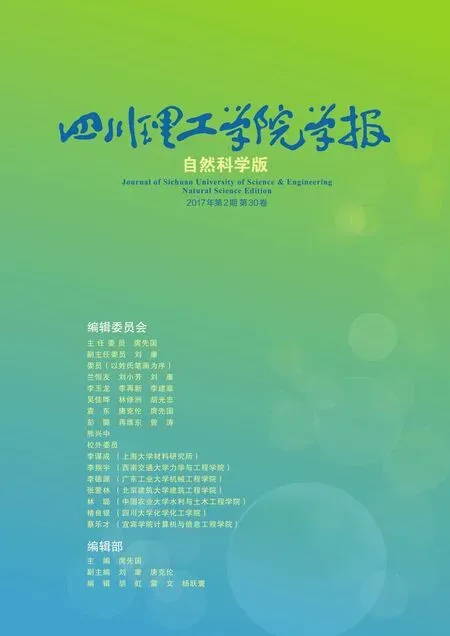

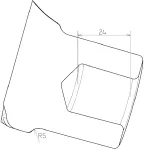

某主起落架結構采用撐桿-支柱式結構布局,如圖1所示。主起落架結構主要由支柱外筒、活塞桿、撐桿、作動筒、機輪等部件組成,其中可折疊式撐桿與支柱外筒的撐桿接頭相連接。

圖1主起落架結構

起落架結構應能滿足飛機要求的疲勞壽命(飛行起落次數)。綜合考慮到試驗件個數、材料分散性、載荷譜嚴重性以及疲勞試驗壽命固有的分散性等因素,疲勞試驗需要考慮分散系數,依據GJB67A的要求,疲勞試驗分散系數一般取4~6,綜合考慮該起落架結構、材料、載荷等因素、該起落架結構選取5的疲勞試驗分散系數。

依據飛機典型任務剖面、飛機重量、重心等性能數據,遵循“地-空-地”的原則,編制起落架理論載荷譜,進行疲勞試驗[4-5]。

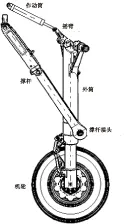

在疲勞試驗進行到目標疲勞壽命的約60%時,主起落架外筒撐桿接頭R區破壞,外筒結構模型如圖2所示。

圖2外筒結構模型圖

撐桿接頭破壞形式如圖3所示,從斷口金相分析中可以清晰地看到疲勞源(起始點)、光滑區(疲勞裂紋的擴展)、粗粒區(瞬時斷裂),認為該破壞形式為正常的疲勞破壞。

樣本數據包括中國長三角地區的江蘇省、浙江省和上海市,樣本區間為2005—2014年。各變量的統計性描述特征如下。

圖3撐桿接頭疲勞破壞圖

2改進設計

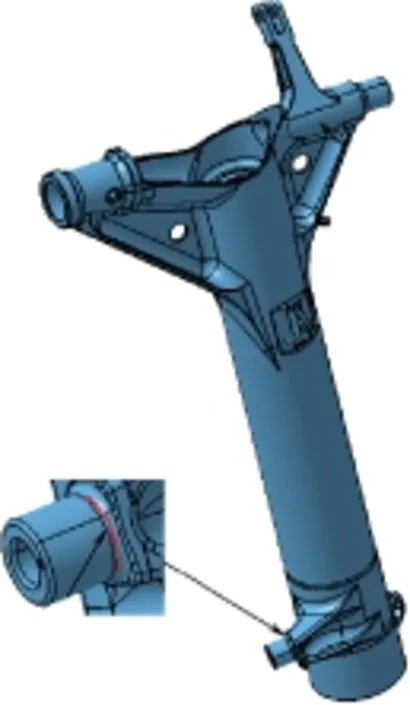

為滿足該型飛機壽命的要求,需要對主起落架進行結構改進設計。在主起落架結構不進行大改動的前提下,對撐桿接頭局部進行結構補強設計,主要改進措施為:

(1) 撐桿接頭的內部孔深由35mm減小到24mm,使得內部孔避開承受彎剪載荷的截面。

(2) 撐桿接頭根部轉接圓弧倒圓由R3增大到R5,提高抗疲勞性能。

修改前后撐桿接頭結構對比如圖4與圖5所示。

圖4撐桿接頭初期設計

圖5撐桿接頭改進設計

為評估改進后撐桿接頭結構是否降低了應力集中水平,進行一個細節有限元分析。在主起落架數模里選取一段主起落架支柱外筒結構,建立局部主起落架支柱外筒的有限元模型,在撐桿接頭區細化網格,在局部模型兩端約束邊界,如圖6所示,這樣建立起的撐桿接頭區域模型能較真實地模擬實際受載情況。

圖6撐桿接頭有限元模型

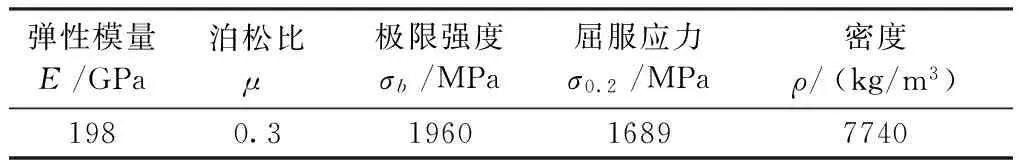

起落架外筒材料為高強鋼,材料屬性參見表1[6]。

表1材料屬性

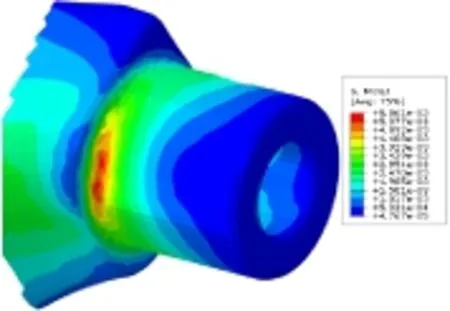

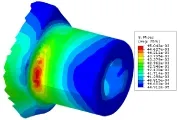

在撐桿接頭承載部位施加單位載荷,計算比較撐桿接頭圓弧倒圓區的應力,初期設計的撐桿接頭計算應力云圖如圖7所示,改進設計的撐桿接頭計算應力云圖如圖8所示。

圖7初期設計撐桿接頭單位載荷下應力云圖

圖8改進設計撐桿接頭單位載荷下應力云圖

(1)

由此可知改進后的撐桿接頭圓弧倒圓區應力集中要小于初期設計,這有利于提高撐桿接頭圓弧倒圓區的疲勞壽命。

3疲勞壽命分析

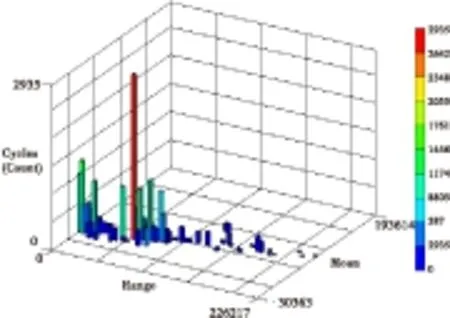

在飛機設計初期,起落架疲勞試驗是按照“地-空-地”原則編制的理論載荷譜進行的,采用“雨流法”處理撐桿理論載荷譜,如圖9所示。

圖9初期設計撐桿理論載荷譜(500個起落)

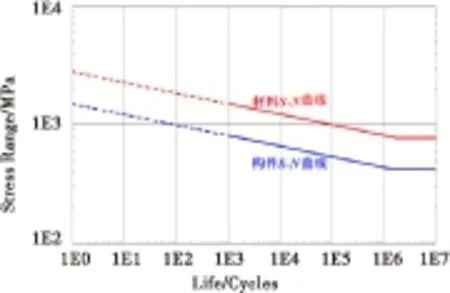

名義應力法[7-8]是最早形成的疲勞壽命分析方法,其基本假定:對于相同材料制成的任意構件,只要應力集中系數KT相同,載荷譜相同,則它們的壽命相同。該方法可靠,但是由于零構件的幾何形狀和載荷情況千變萬化,在絕大多數情況下保證應力集中系數KT和載荷相同是不現實的,于是產生了改進的名義應力法,即對材料的S-N曲線修改,得到零構件的S-N曲線,然后估算其壽命。

對材料的S-N曲線進行修改得到零構件的S-N曲線,需要修改的因素很多,通常包括疲勞缺口系數Kf、尺寸系數ε、表面質量系數β、加載方式CL等因素。

(2)

式中:σa對應于材料的S-N曲線的應力,而Sa對應于零構件的S-N曲線的應力。

按照Miner線性損傷累積準則對初期設計的撐桿接頭R區進行疲勞壽命分析,通過對超強鋼材料的疲勞S-N曲線進行適當的調整,使計算的疲勞壽命與初期疲勞試驗破壞壽命相當,這樣就獲得了一條結構構件的S-N曲線。由于改進后的撐桿接頭除了尺寸上有略微改動外,工藝制造性能等均未發生改變,因此這條零構件的S-N曲線可以用于改進后的撐桿接頭疲勞壽命分析。這種以一個結構構件的試驗結果來“類比”分析另一個相似結構構件的應力-壽命計算方法得到的壽命評估結果可靠性較高[9]。

參考超強鋼材料的S-N曲線,在MSC.Fatigue軟件[10]里整體適當地調整材料S-N曲線,得到一條調整后的S-N曲線,使初期設計的撐桿接頭R區的計算壽命與試驗壽命相當,這條調整后的S-N曲線就是零構件S-N曲線,如圖10所示。

圖10超強鋼S-N曲線

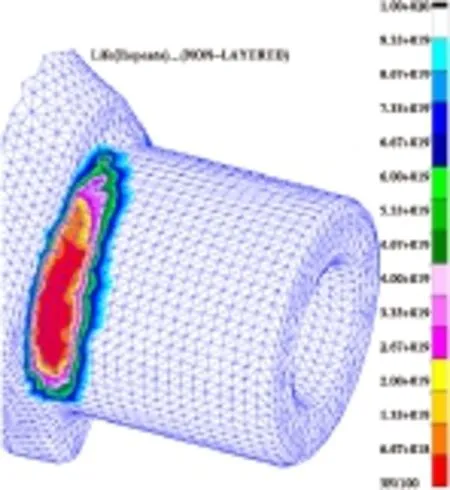

初期設計的撐桿接頭R區疲勞壽命計算結果如圖11所示,由于采用的是100個起落塊譜輸入,因此計算的初期撐桿接頭R區壽命為100×(3N/100)=3N個起落次數(N為飛機要求的飛行起落次數,5N為目標疲勞壽命),這與試驗的破壞次數60%目標疲勞壽命相當。

圖11初期設計撐桿接頭R區壽命云圖(100個起落塊譜輸入)

由于有前期驗證飛機的試飛實測數據,在后期改進結構的疲勞分析與試驗中均采用起落架實測載荷譜,采用“雨流法”處理撐桿實測載荷譜,如圖12所示。

圖12改進設計撐桿實測載荷譜(500個起落)

比較圖9與圖12可知,在載荷值以及循環次數上,實測載荷譜比理論載荷譜嚴重程度均有所降低。

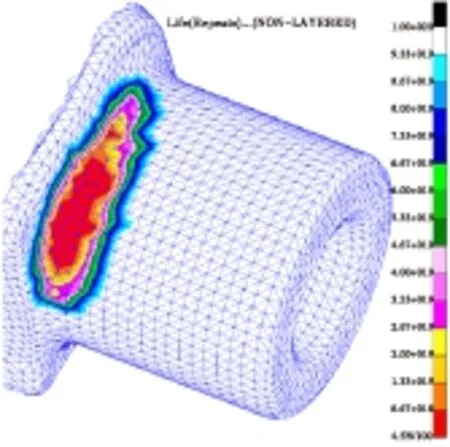

運用圖10調整后得到的零構件的S-N曲線,采用實測載荷譜來分析改進設計后的撐桿接頭疲勞壽命,計算結果如圖13所示。圖13采用的是500個起落塊譜輸入,因此改進設計的撐桿接頭R區壽命為500×(4.5N/100)=22.5N個起落次數,遠能夠滿足5N個目標起落次數的疲勞試驗的需要。

圖13改進設計撐桿接頭R區壽命云圖(500個起落塊譜輸入)

完成主起落架結構修改后,針對改進設計的主起落架進行了實測載荷譜的疲勞試驗。改進設計的撐桿接頭通過了5.5N個起落次數疲勞試驗驗證,結構未發生破壞,由于疲勞試驗的起落數已經能夠滿足飛機起落架目標疲勞壽命的要求,試驗中止。

4結束語

本文針對某型飛機主起落架結構在初期設計中暴露出的疲勞薄弱部位——外筒撐桿接頭R區,以設計初期疲勞破壞試驗壽命為基礎,對材料的S-N曲線進行適當調整,得到一條構件的S-N曲線,然后對改進的撐桿接頭進行實測載荷譜下的疲勞壽命分析,分析認為改進后的結構能夠滿足飛機壽命要求,在后期的主起落架疲勞試驗中,改進設計的撐桿接頭通過了疲勞試驗驗證,未發生結構破壞。

這種以一個構件的疲勞試驗結果“類比”分析另一個近似構件的疲勞壽命評估方法,計算結果可靠性較高,可以為其他機械結構疲勞壽命分析提供一個較可靠的評估方法。

[1] 胡春燕,劉新靈,陳星,等.主起落架上轉軸開裂原因分析[J].航空學報,2014,35(2):461-468.

[2] 于冠龍,徐健.某型飛機主起落架機輪半軸裂紋故障分析[J].飛機設計,2010,30(3):39-41.

[3] 劉卉,呂洪玉.某型飛機主起落架活塞桿壽命分析[J].機械設計與制造,2007(6):47-49.

[4] 管德,酈正能.飛機結構強度[M].北京:北京航空航天大學出版社,2005.

[5] 劉克格,閆楚良.飛機起落架載荷譜實測與編制方法[J].航空學報,2011,32(5):841-848.

[6] 飛機設計手冊總編委會.飛機設計手冊(第三冊):材料[M].北京:航空工業出版社,1997.

[7] 姚衛星.結構疲勞壽命分析[M].北京:國防工業出版社,2003.

[8] 陳勇,馬閱軍,夏立群,等.飛機舵機作動器局部應力與疲勞壽命分析[J].強度與環境,2014(1):57-64.

[9] 王東鋒,汪定江,王新坤.構件安全疲勞壽命估算中的p-S-N曲線修正[C]//第二屆中國航空學會青年科技論壇文集.北京:航空工業出版社,2006:507-513.

[10] 王國軍.MSC.Fatigue疲勞分析實例指導教程[M].北京:機械工業出版社,2009.

Fatigue Life Analysis of the Strut Joint ofAircraft Main Landing Gear

MINQiang,YUQingsi,WANGXuebing,YUJihong

(AVIC Chengdu Aircraft Design & Research Institute, Chengdu 610091, China)

The fatigue weak parts of strut joint of an airplane main landing gear has been found in the initial fatigue test, and the strut joint need improved on later-stage design. The fatigue life has been analyzed by the software MSC Fatigue. Based on the result of earlier fatigue test, a comparative method has been used to analyze the fatigue life of improved design strut joint by the modified material S-N curve, and the result of comparative method is reliable. The improved design strut joint has been analyzed of the measured load spectrum, and the result show that the improved design strut jointcan satisfy with the request of the airplane life, and get across the fatigue test of main landing gear at late verification experiment.

strut joint; fatigue life; comparative method; load spectrum; fatiguetest

2016-04-06

閔 強(1985-),男,四川成都人,工程師,主要從事飛機結構強度分析方面的研究,(E-mail)minqiang11@163.com

1673-1549(2017)02-0032-05

10.11863/j.suse.2017.02.07

V215.51

A