基于Micro-CT的NEPE推進劑裝藥界面細觀結構

郭 翔,張清杰,翟鵬程,龐愛民,池旭輝

(1. 武漢理工大學 材料復合新技術國家重點實驗室,武漢 430070;2. 中國航天科技集團公司四院四十二所,襄陽 441003)

基于Micro-CT的NEPE推進劑裝藥界面細觀結構

郭 翔1,2,張清杰1,翟鵬程1,龐愛民2,池旭輝2

(1. 武漢理工大學 材料復合新技術國家重點實驗室,武漢 430070;2. 中國航天科技集團公司四院四十二所,襄陽 441003)

NEPE推進劑裝藥界面粘接問題是制約NEPE推進劑推廣應用的技術瓶頸之一,急需有效的細觀結構表征技術,以揭示NEPE推進劑裝藥界面形成機理。采用Micro-CT技術,開展了NEPE推進劑/襯層/絕熱層界面細觀結構研究,發現Micro-CT圖像可明顯區分界面各相以及各相的基體與填充物,可識別不同的固體填充物;絕熱層/襯層界面存在有鋸齒狀的鑲嵌結構的擴散層,厚度不超過10 μm;推進劑與襯層之間有一定的擴散,存在明顯的推進劑與襯層基體富集層,在推進劑一側,還形成40~80 μm的HMX顆粒富集層。

NEPE推進劑;粘接界面;襯層;絕熱層;顆粒填料;顯微CT

0 引言

固體推進劑藥柱通過襯層實現與絕熱層的粘合,為保證固體火箭發動機正常工作,要求裝藥界面(推進劑/襯層/絕熱層界面)在導彈武器服役、點火工作過程保持結構完整,不能出現脫粘。NEPE推進劑采用HTPB襯層,二者之間材料特性差異較大,實現良好的推進劑/襯層/絕熱層界面粘接是研制工作中的難點。為揭示NEPE推進劑/襯層/絕熱層界面粘接機理,需要了解NEPE推進劑/襯層/絕熱層界面的細觀結構。

近年來,成熟的顯微CT(X-ray micro-computed tomography,簡稱Micro-CT)技術可得到微米尺度下材料內部結構圖像,并實現三維重構,是研究材料細觀結構的有力工具[1-3]。Micro-CT最初在醫學和生命科學研究中廣泛應用,目前擴展到地質科學和材料科學的研究領域[4-6],也有許多成功用于固體填充材料研究的報道[7-14]。固體推進劑、襯層和絕熱層都是固體填充聚合物材料,適合采用Micro-CT技術研究其細觀結構,但目前還未見到這方面的研究報道。

本文以Micro-CT技術為基礎,分析NEPE推進劑/襯層/絕熱層界面區域填料、基體的組成與分布規律,為揭示界面粘接機理提供科學信息。

1 試驗

從BL11試樣中取出包含絕熱層/襯層/推進劑的一小段試樣(尺寸約為0.8 mm×0.8 mm×3 mm),裝配于一個鋁制細桿前端,采用Xradia公司的MicroXCT-200型3維X射線顯微成像系統進行掃描分析,如圖1所示。射線能量及功率為40 kV、3 W,其他主要試驗參數見表1,圖像處理方法參見文獻[15]。

研究對象像素尺寸/μm視場范圍/mm掃描時間/h推進劑/襯層/絕熱層三相體2.42.4×2.42推進劑/襯層界面11×13襯層/絕熱層界面11×13

2 結果分析

2.1 NEPE推進劑/襯層/絕熱層界面概觀

采用4×探測器獲得推進劑/襯層/絕熱層三相結構典型部位的二維斷層圖像見圖2,偽彩色三維立體圖像見圖3。由圖2可見,YZ和XZ方向斷層為垂直于推進劑/襯層/絕熱層粘接界面方向,能夠清晰區分推進劑/襯層/絕熱層3種材料,可觀察到3種材料形成的2個界面。其中,中間顏色最深的部分是襯層,上部顏色稍淺的是絕熱層,下部顏色最淺,能看到大量顆粒填充物的是推進劑,顆粒填充物的顏色深淺不一,代表不同的填充物。由圖3可見,襯層中固體填充物最少,絕熱層次之,推進劑固體填充物含量最高。圖2與圖3表明,Micro-CT圖像可區分NEPE推進劑、襯層與絕熱層,可區分各相的基體與填充物,也可區別不同的固體填充物,可用于表征NEPE推進劑/襯層/絕熱層界面的細觀結構。

下面將以更高的分辨率Micro-CT圖像分別對推進劑/襯層界面和襯層/絕熱層界面進行深入分析。

2.2 絕熱層/襯層界面分析

采用10×探測器獲得絕熱層/襯層界面附近3個垂直面的斷層掃描圖像見圖4。其中,垂直于界面的YZ平面二維斷層圖像如圖5所示。

圖5的上部是絕熱層,其中白色點狀物是金屬氧化物填充劑,長短不一的梭狀填充物是纖維的截面,直徑約為10 μm。從平行于界面方向的絕熱層XY平面斷層圖像(圖6),可看到長條的纖維,長度約為200 μm,說明短纖維是有明顯取向的,呈平行于界面方向分布。圖4和圖5中,短纖維邊顏色淺,中心色深,是中空的。圖5的下部是襯層,其中白色小顆粒也是金屬氧化物ZnO填充劑,較大的不規則灰色填充物是白炭黑(SiO2)。可看到,白炭黑內部疏松多孔。

由圖5可見,絕熱層基體顏色明顯要比襯層基體顏色淺。根據顏色深淺,由圖4可發現,絕熱層和襯層之間界面比較清晰,看不到明顯的相互擴散界面層。但從XY方向(平行于界面方向)的界面斷層掃描圖像(圖7)可清晰看到,絕熱層、襯層兩相在界面存在明顯的擴散層,且有鋸齒狀的鑲嵌結構。根據圖4的放大倍數判斷,絕熱層/襯層界面擴散層厚度不超過10 μm。

2.3 NEPE推進劑/襯層界面分析

采用10×探測器獲得推進劑/襯層界面附近3個垂直面的斷層掃描圖像見圖8。其中,垂直于推進劑/襯層界面的YZ平面二維斷層圖像見圖9。

圖9中,顏色較深的上半部分是襯層。如同上節,襯層中可觀察到亮色的ZnO,直徑約4~6 μm;顏色較暗淡、且有空隙的填充物白炭黑。圖9中顏色較淺的下半部分是推進劑。推進劑中最亮的小顆粒是金屬化合物,直徑約5 μm;顏色較亮、呈圓形或橢圓形顆粒的是鋁粉,粒徑分布約為10~40 μm;顏色較暗的是粗AP,粒徑一般在80 μm以上。

推進劑其余部分主要是粘合劑+增塑劑構成的基體、細AP、含量最大的HMX以及少量空隙(顏色最深)。細AP灰度與粗AP一致,但粒度小(直徑<10 μm),仔細觀察能在圖9中找到。HMX與基體都是由C、H、O和N元素構成,灰度差別很小,在圖9中,不易從基體中區分HMX顆粒。

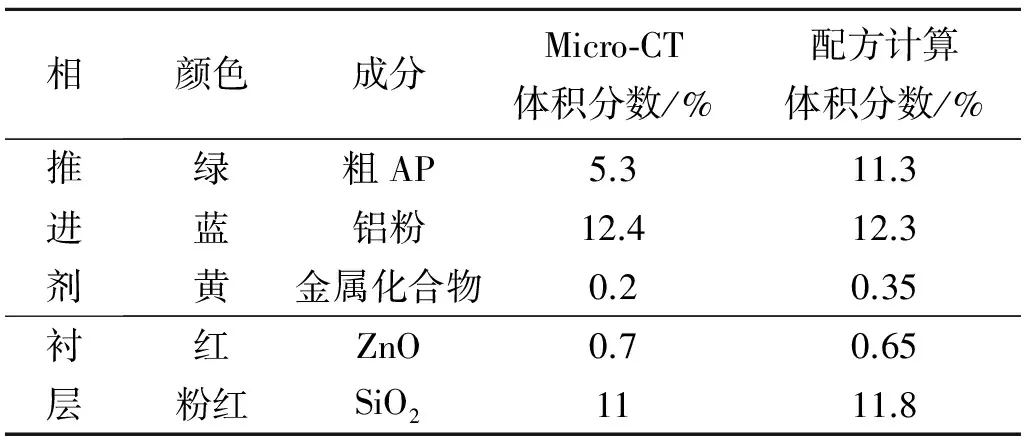

根據三維重構圖像,對推進劑和襯層中固體填料的體積分數進行了量化計算。根據前面識別出來的固體填料灰度范圍,得到界面區域推進劑和襯層填料的三維重構圖及其分解圖見圖10,各種填料體積分數計算結果見表2。由表2可見,各種填料體積分數與配方理論值基本一致,說明顆粒填料的歸屬是合理的。只有粗AP的體積分數小于配方理論值1/2,這與界面區域HMX富集的現象是一致的,即界面區域HMX富集,導致AP在界面推進劑的含量低于推進劑本體。

推進劑/襯層界面XY方向的斷層掃描圖像見圖11。圖11是以非常小的角度形成的推進劑/襯層界面斜截面,可看到垂直于界面圖像所看不到的界面層結構,推進劑與襯層之間存在明顯的過渡結構:

(1)在襯層一側,存在一層低密度層,其灰度要比襯層基體深,根據原子構成分析,主要成分是不含增塑劑的襯層基體HTPB粘合劑。該富集層(襯層基體富集層)厚度不大于3 μm。

(2)襯層富集層往推進劑方向,存在一層推進劑基體富集層,其厚度與襯層富集層相當。推進劑基體富集層與襯層富集層之間有一定的相互擴散。

(3)在推進劑基體富集層之后,是單一顆粒填料占絕對優勢的填料富集層。該填料灰度與推進劑基體接近,根據配方成分分析,該填料是HMX。稱該層為HMX富集層。根據HMX富集層與襯層基體富集層的比例關系判斷,HMX富集層的厚度約為40~80 μm。

表2 絕熱層/襯層界面附近顆粒填充物體積分數

結合前面體積分數的統計分析可知,在固化過程中,靠近襯層300 μm區域推進劑固體填料的比率發生了調整:HMX往襯層表面方向富集,界面附近含量大于推進劑本體,Al含量與推進劑本體持平,AP含量則低于推進劑本體。究其原因,與界面各組分的化學極性差異有關:HMX極性較弱,與HTPB接近,趨向于靠近襯層;AP極性較強,趨向于遠離襯層。

3 結論

(1)Micro-CT圖像可區分NEPE推進劑、襯層與絕熱層,可區分各相的基體與填充物,也可區別不同的固體填充物,可用于表征NEPE推進劑/襯層/絕熱層界面的細觀結構。

(2)絕熱層/襯層界面存在有鋸齒狀的鑲嵌結構的擴散層,厚度不超過10 μm。

(3)推進劑與襯層之間有一定的擴散,存在明顯的推進劑與襯層基體富集層,在推進劑一側,還形成40~80 μm的HMX顆粒富集層。

[1] 朱小潔, 錢付平, 張浩. X射線顯微CT的應用現狀及發展[J]. 化工新型材料, 2011, 39(4): 5-9.

[2] Zablera S, Fella C, Dietrich A, et al. High-resolution and high-speed CT in industry and research[M] // Stock S R. Developments in X-Ray Tomography VIII. 2012, Proc. of SPIE Vol.8506: 850617.

[3] Mertens J C E, Williams J J, Chawla N. Development of a lab-scale, high-resolution, tube-generated X-ray computed-tomography system fo three-dimensional(3D) materials characterization[J]. Materials Charactorization, 2014,92(1): 36-48.

[4] 蓋志琨,朱敏. 顯微CT技術在古生代魚類研究中的應用[J]. 生命科學, 2013, 25(8): 779-786.

[5] 劉富林, 李紅星, 周建平, 等. 海底沉積物孔隙度Micro-CT掃描測定方法研究[J]. 科學技術與工程, 2014, 14(18): 168-172.

[6] 許承海, 徐德昇, 宋樂穎, 等. 多向軸編C-C復合材料微結構Micro-CT原位掃描與拉伸破壞機理[J]. 固體火箭技術, 2013, 36(6): 811-815.

[7] Evans P D, Morrison O, Senden T J, et al. Visualization and numerical analysis of adhesive distribution in particleboard using X-ray micro-computed tomography[J]. International Journal of Adhesion & Adhesives, 2010,30(8): 754-762.

[8] Matsumoto T, Tsuchiyama A, Nakamura-messenger K, et al. Three-dimensional observation and morphological analysis of organic nanoglobules in a carbonaceous chondrite using X-ray micro-tomography[J]. Geochimica et Cosmochimica Acta, 2013, 116 (1): 84-95.

[9] Kaouache B, Addiego F, Hiver J M, et al. In situ mechanical characterization of short vegetal fibre-reinforced high-density polyethylene using X-ray tomography[J]. Macromolecular Materials and Engineering,2013, 298(12): 1269-1274.

[10] Coban O, Bora M O, Sinmazcelik T. Effect of mixed size particles reinforcing on the thermal and dynamic mechanical properties of Al2O3/PPS composites[J]. Polymer Composites, 2016,37(11):3219-3227.

[11] Sondej F, Bück A, Koslowsky K, et al. Investigation of coating layer morphology by micro-computed X-ray tomography[J]. Powder Technology, 2015, 273: 165-175.

[12] Lowe T, Bradley R S, Yue S, et al. Microstructural analysis of TRISO particles using multi-scale X-ray computed tomography[J]. Journal of Nuclear Materials,2015,461:29-36.

[13] Schilling P J, Karedla B R, Tatiparthi A K, et al. X-ray computed microtomography of internal damage in fiber reinforced polymer matrix composites[J]. Composites Science and Technology,2015, 65(14): 2071-2078.

[14] Hamdia S F, Delisée C, Malvestio J, et al. X-ray computed microtomography and 2D image analysis for morphological characterization of short lignocellulosic fibers raw materials: A benchmark survey[J]. Composites: Part A, 2015, 76 (1): 1-9.

[15] HE Yong-jia, Mote J, Lange D A. Characterization of microstructure evolution of cement paste by micro computed tomography[J]. Journal of Central South University, 2013,20(4): 1115-1121.

(編輯:呂耀輝)

Mesoscopic structure of NEPE propellant grain interface based on Micro-CT technique

GUO Xiang1,2, ZHANG Qing-jie1, ZHAI Peng-cheng1, PANG Ai-min2, CHI Xu-hui2

(1. State Key Laboratory of Advanced Technology for Materials Synthesis and Processing,Wuhan University of Technology,Wuhan 430070,China;2.The 42nd Institute of Fourth Academy of CASC, Xiangyang 441003, China)

The poor interfacial adhesion of NEPE propellant/liner/insulation is one of the technical barriers in the application of NEPE propellant, so it is urgently needed to reveal the interfacial adhesion mechanism by using effective characterization technology. In this paper, the Micro-CT technique was applied to investigate the mesoscopic structure, and the interface phases and the matrix/solid fillers can be clearly distinguished from the Micro-CT images. There is a diffusion layer with sawtooth shaped embedded structure on the interface of liner/insulation, whose depth is lower than 10 μm. An inter-diffusion was also observed between the propellant and liner, which leads to an obvious enrichment layer of the propellant and liner. Additionally, there is a HMX enrichment area with the size of 40~80 μm on the side of NEPE propellant.

NEPE propellant;adhesive interface;liner;insulator;particle filler;Micro-CT

2016-11-14;

2017-01-07。

國防預研基金項目。

郭翔(1974—),男,博士生,主要從事高能固體推進劑配方研究。E-mail:13308672368@189.cn

V512

A

1006-2793(2017)02-0194-05

10.7673/j.issn.1006-2793.2017.02.011