累積和控制圖對汽車電機性能的檢測過程監控

齊 翌,張 健,2,劉 瀏,姚春雨

(1.四川師范大學,成都610068;2.西華師范大學,南充637002;3.華域汽車電動系統有限公司,上海,201202)

0 引 言

電動汽車因其高效節能、零排放的特點,將是未來的汽車技術發展的主攻方向[1-4],其中,電機作為電動汽車的動力源、反饋發電源,其性能參數對整車的動力性和經濟性都有很大的影響[5]。為了確保電機驅動特性,減少對電動汽車其他電子設備的電磁干擾[6],生產過程中對電機性能的檢測必不可少。目前,廠家對電機性能的檢測采取了多方位全面檢測的方式,以期能夠早期發現生產中的問題[7-9];但在檢測數據的處理上采用的方式類似于質量控制理論中的單值控制圖,這種控制圖相對檢出效率較低,在測量的數據發生變化后給出預警信號的相對滯后時間較多[10],并不利于廠家及時對生產過程進行檢修,避免產品損失。

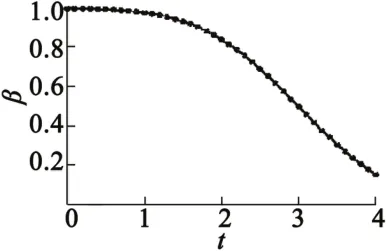

以某電動汽車電機生產廠家提供的檢測數據中AB相線的電流值為例,根據仿真結果及相對誤差百分比,廠家希望該電流值穩定在228~242 A,而在大量的實測數據中AB相線間電流值均值μ≈235,標準差σ≈2.3,假設AB相線間電流值的數據服從正態分布,因此控制界限的劃定基本滿足3σ原理,即檢驗水平α=0.27%。此時當樣本數據出現系統誤差發生均值漂移以后仍落在控制線內的概率曲線如圖1所示[10]。

圖1 單位控制圖犯第二類錯誤的概率

圖1中,t表示發生tσ的漂移,β為發生tσ漂移時單值控制圖犯第二類錯誤的概率。也就是說,當均值發生2σ的漂移時要延6個觀測值才能發現,而當均值發生1σ漂移時甚至觀測值才能發現。這種延遲對工廠來說是相當不利的,按照這種監控模式,當發現問題時已經出現了不合格產品,這時如果繼續生產將會有大量不合格產品出現,對企業來說將是巨大的損失。累積和控制圖能夠結合歷史數據,在系統誤差發生之后及時給出預警信息[11],以便廠家能夠做到預知維修,避免不必要損失;同時廠家的預知維修也能改善因定期維修造成的“過剩維修”的不經濟不合理現象[9]。

1 累積和控制圖原理

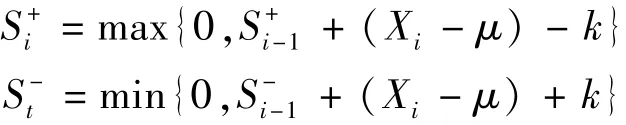

劍橋大學Page[12]教授基于序貫概率比檢驗提出了累積和控制圖,該控制圖可結合歷史數據,通過累加與重置更加靈敏地監控中小漂移[13]。其統計量形式可表示如下:

雙邊累積和控制圖通過兩個單邊向上和向下的累積,分別監控均值增大和減小的變化,監控過程中我們可以根據給出的警報信息分別作使均值向下或向上的恢復調整[14]。每邊都有重置為0的設置,避免負向累積帶來的監控滯后性。取控制界限為h+=-h-,當統計量的值落在(h-,h+)之外時,給出在線監控的警報。假設數據服從正態分布,當檢驗水平α=0.27%,通常我們取 h+=-h-=4.77σ(發生1σ漂移),h+=-h-=2.6σ(發生2σ漂移)。

2 累積和控制圖對電動汽車電機性能檢測過程的在線監控

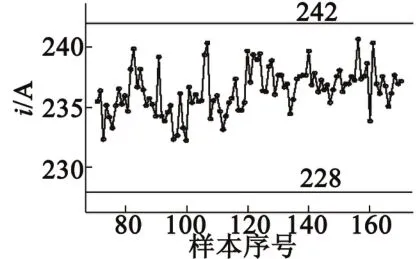

(1)單值控制圖對AB相線間電流值檢測數據的監控。

仍以某電動汽車電機生產廠家提供的檢測數據中AB相線的電流值為例,我們可以畫出該組數據中某一段可能問題數據的單值控制圖,如圖2所示。

圖2 AB相線電流值的單值控制圖

計算得到該段數據的均值μ1=236.3,大于原來的235,這表示檢測過程可能從數據中的某一點開始發生了系統誤差(均值漂移),但是單值控制圖對小漂移監控的滯后性導致并不能及時發現這樣的漂移。

(2)對AB相線間電流值檢測數據的獨立性、正態性檢驗。

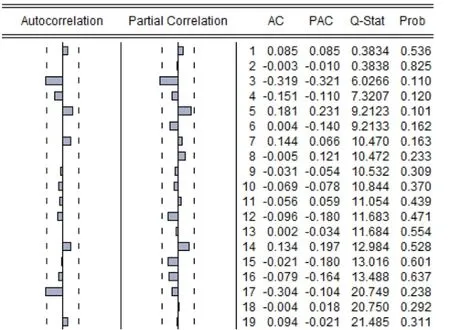

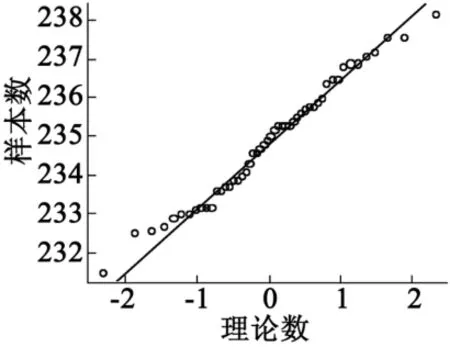

質量控制圖中,常要求數據間相互獨立,并且潛在分布為正態分布,從而能夠高效地完成數據的在線監控,因而在應用累積和控制圖之前我們將對AB相線間電流值檢測數據的獨立性與正態性做出相關檢驗,如圖3、圖4所示。

圖3 AB相線間電流值數據的相關性檢驗

圖4 AB相線間電流值數據的正態性檢驗

圖3中,AC為樣本的自相關系數,PAC為樣本的偏自相關系數,QStat為做相關性檢驗所建立的統計量,Prob為檢驗的P值,一般檢驗結果看檢驗的P值,當P值都大于0.05時則認為該組數據明顯不相關。

圖4中,橫軸表示樣本理論分布,縱軸表示樣本的實際分布,若樣本數據近似于正態分布,則QQ圖上這些點近似地在一條直線附近。

從圖3的相關性檢驗的最后一列可讀出每個檢驗的P值都大于0.05,即該組數據之間明顯不相關,那么可認為該組數據相互獨立。而從圖4可較直觀地看出,該樣本數據服從正態樣本的QQ圖形式,因此可認為該組數據服從正態分布。從而,我們可以應用累積和控制圖對該組樣本進行在線監控。

(3)累積和控制圖對AB相線間電流值檢測數據的監控。

應用累積和控制圖對AB相線間電流值檢測數據的監控進行在線監控,取控制圖中1.15,控制線 h+=-h-=4.77σ=4.77×2.3=10.971,將雙邊統計量繪制在一張圖上得到如圖5所示的監控結果。

圖5 AB相線電流值的雙邊累積和控制圖

由以上累積和統計量圖形可知,該組數據在第124個點超出了上控制線,發出均值向上漂移的警報,此時,廠家應該根據可能發生電流值均值向上漂移的原因,提前對電機生產線進行故障檢修,從而在產生不合格產品之前排除故障,避免不合格品的出現,幫助廠家合理規避風險。同時,我們將求得該組數據第124~170個觀測值之間的均值為237.2-235=2.2≈1σ,從側面也驗證了累積和控制圖對均值漂移檢驗的有效性。

3 結 語

與單值控制圖檢測相比,累積和控制圖具有良好的預警能力,這種預警能力能夠為廠家的提前檢修提供良好的時機和方向,方便廠家提前安排生產過程的檢修,規避風險,避免因產品不合格帶來的產品損失,以及大量不合格品出現停產檢修帶來的工期延誤和巨大損失。特別是在對電機性能檢測的各個方面,應用累積和控制圖來對檢測數據進行在線監控,將會起到良好的生產指導作用。

[1] 朱顯輝,崔淑梅,師楠,等.電動汽車電機可靠性的灰色預測模型[J].電機與控制學報,2012,6(8):42-46.

[2] 黃萬友,程勇,紀少波.變工況下電動汽車驅動系統效率優化控制[J].電機與控制學報,2012,16(3):53-59.

[3] 周美蘭,張昊,盧顯凎.混合動力電動汽車的動力系統參數設計與仿真[J].哈爾濱理工大學學報,2011,16(4):36-39.

[4] 廖勇,伍澤東,劉刃.車用永磁同步電機的改進MTPA控制策略研究[J].電機與控制學報,2012,16(1):12-17.

[5] 胡明輝,謝紅軍,秦大同.電動汽車電機與傳動系統參數匹配方法的研究[J].汽車工程,2013,35(12):1068-1073.

[6] 田麗媛,王慶年,田曉川.電動汽車電機驅動系統的共模電磁干擾[J].北京理工大學學報,2014,34(10):1028-1033.

[7] 王臻,李承,張舜欽,等.基于空間旋轉變換的異步電機故障檢測新方法[J].電機與控制應用,2015,42(10):55-58.

[8] 徐家擎.卽縣電廠發電機轉子繞組旺間短路故磅診斷系統的分析與應用[D].濟南:山東大學,2015.

[9] 鄧緒勇.電動機振動監測與故障診斷系統開發與研究[D].昆明:昆明理工大學,2007.

[10] 何幀,雷毅,生靜,等.CUSUM控制圖在空調充氟生產過程中的應用研究[J].工業工程,2000,4(3):24-26.

[11] 王敏華,周娟,沈丹.累積和控制圖與休哈特控制圖聯合應用方法[J].湖北工業大學學報,2008,5(23):59-61.

[12] PAGE E S.Continuous inspection schemes[J].Biometrika.1954,41(1-2):100-115.

[13] 劉瀏,訾雪旻,張健.帶馬爾可夫均值估計量的非參數自適應CUSUM控制圖[J].數理統計與管理,2015,34(3):463-475.

[14] 王兆軍,鄒長亮,李忠華.統計質量控制圖理論與方法[M].1版.北京:科學出版社,2013.