CPR1000核島用不銹鋼焊絲熔敷金屬化學成分與焊接電流的關系

胡輝

(中國能源建設集團廣東火電工程有限公司,廣東廣州510700)

CPR1000核島用不銹鋼焊絲熔敷金屬化學成分與焊接電流的關系

胡輝

(中國能源建設集團廣東火電工程有限公司,廣東廣州510700)

對焊接電流分區,采用鎢極氬弧焊(TIG)方法制作熔敷金屬堆焊試件,使用標定合格的設備對焊絲熔敷金屬進行化學成分分析。通過對比分析試驗值,證實焊接電流未對不銹鋼焊絲熔敷金屬化學成分產生實質影響,熔敷金屬化學成分是焊絲固有的性質,主要由制造工藝決定。結果為焊接工藝試驗的研究及標準的制定提供了方向。

熔敷金屬;δ鐵素體;化學成分;焊接電流;焊接工藝評定

0 前言

焊接材料在焊接過程中會產生一系列的化學冶金變化,合金元素會有所燒損。焊縫金屬通常由焊縫邊緣熔化的母材金屬和熔化的填充金屬(焊絲或焊條金屬)混合而成。完全由填充金屬熔敷而成的焊縫金屬為熔敷金屬,未受母材金屬的稀釋。因此焊絲受到冶金反應的作用有所燒損,焊絲熔敷金屬的化學成分就會不同于焊絲[1]。焊絲在焊接冶金過程中,焊縫金屬的化學成分會因母材成分的不同而有所不同。然而,無論元素的燒損程度如何,在焊接材料驗收時,焊材熔敷金屬的化學成分必須在焊絲要求的成分之內。

為研究焊接材料熔敷金屬化學成分與焊接電流的關系,初步分析焊絲主要合金元素的燒損,通過熔敷金屬堆焊試驗與熔敷金屬化學成分分析試驗確定兩者的關系,為焊接工藝的研究提供試驗依據。

1 核電用不銹鋼焊絲

以成熟機組CPR1000+(ACPR1000)壓水堆核電廠為例,核島安裝工程使用的不銹鋼焊絲如表1所示。

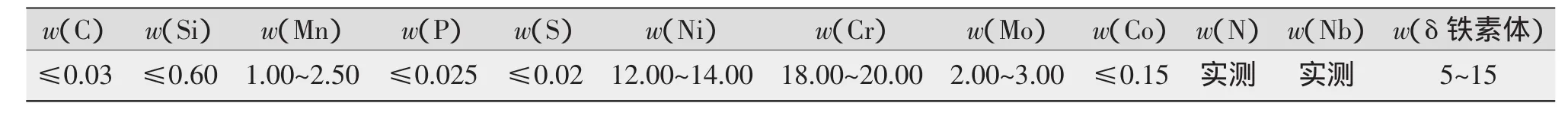

在核電廠核島工程應用最為廣泛的是瑞典伊薩ER316L焊絲,根據RCC-M2000+2002補遺標準要求進行采購和驗收,化學成分如表2所示。

表1 核電安裝工程使用的不銹鋼焊絲

表2 ER316L(OK TigrodN 316L)化學成分[1]%

2 不銹鋼焊絲熔敷金屬堆焊試驗

2.1 試驗背景

在我國批量化建設的CPR1000系列的核電站中,標準《壓水堆核島機械設備設計和建造規則》(RCC-M2000+2002補遺)經過多年在核電廠建設中的應用,已經相當成熟。然而對于標準中焊接工藝評定要求進行熔敷金屬化學分析規定的實際意義,仍有待進一步研究。RCC-M系列標準S篇中,在對接焊接工藝評定章節中規定了需進行熔敷金屬的化學分析,而在焊接工藝評定中使用的焊材已經過現場驗收合格,在驗收期間就已對焊接材料及熔敷金屬進行了化學分析。在CPR1000系列核電站,使用的對接焊接工藝評定有150項左右,僅在化學分析這項試驗上就進行了大量的重復工作,既增加了試驗周期又提高了試驗成本。

焊材驗收和焊接工藝評定中,熔敷金屬的化學成分分析都要求在未經母材稀釋的區域進行,即不考慮母材稀釋的影響。對于熔敷金屬化學成分而言,在焊接工藝評定中最關鍵的影響因素是焊接線能量或稱為熱輸入量。

根據焊接線能量公式E=UI/v,焊接工藝評定焊接電壓U不變,考慮焊接速度v恒定,焊接電流成為關鍵因素。電流對其有何種程度的影響,按下述試驗方案進行研究。

2.2 試驗方案

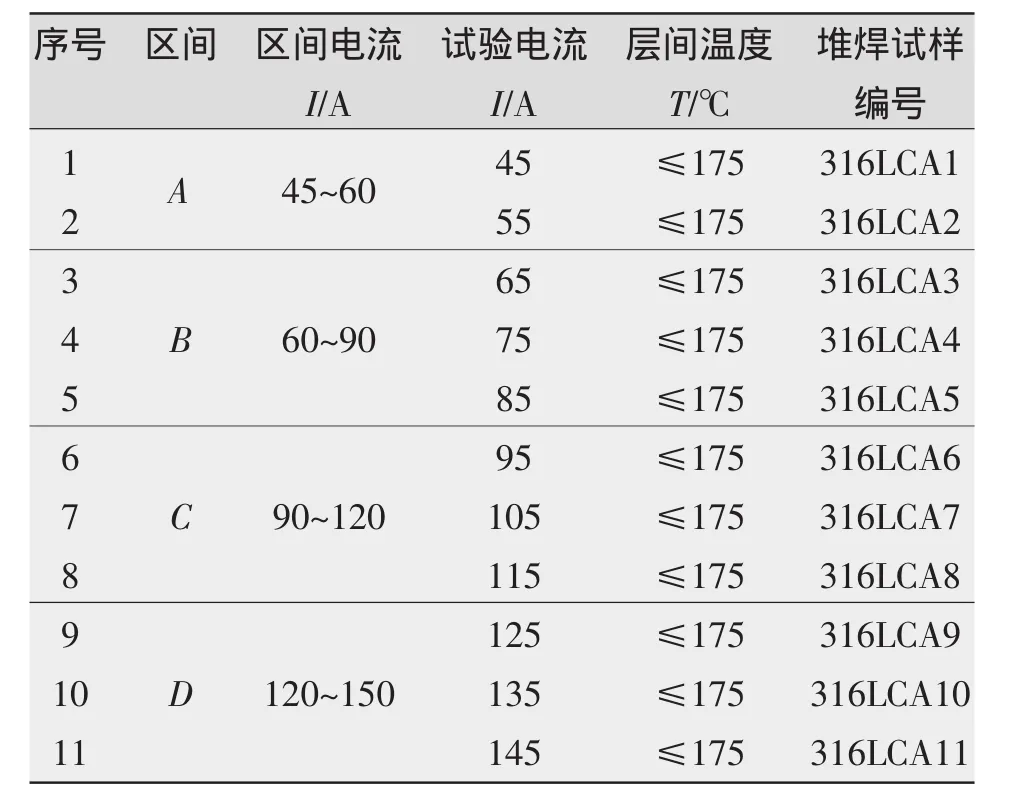

為分析電流對焊絲熔敷金屬化學成分的影響,按表3中的工藝參數將電流劃分為A、B、C、D四個區間,其中A區間取2個電流值,其余區間取3個電流值,在板上進行堆焊,共計堆焊11個試樣。為盡量減少客觀因素的影響,應控制這些因素:同一焊接操作工、同一焊機、同一工作環境、控制堆焊的層間溫度、相同監督人員。

為避免母材對熔敷金屬稀釋的影響,應至少堆焊3層,堆焊層厚度6~10 mm,堆焊示意見圖1,堆焊母材選用與焊絲同類的材料,牌號為Z2CN1810。

圖1 堆焊示意

在進行化學分析時,應先去掉堆焊層表面氧化層,使用不銹鋼專用砂輪片進行打磨處理,避免鐵素體污染堆焊層。堆焊前對試樣進行編號,嚴格按表3參數進行焊接控制。

表3 ER316L OK TigrodN 316LΦ1.6堆焊試驗參數

3 熔敷金屬化學成分分析試驗

采用光譜分析法測定11個試樣的化學成分,設備為直讀光譜儀,型號DF-100E,測量結果可精確到小數點后三位。為確保測量結果的準確性,測量前直讀光譜儀經計量單位檢定合格,且在標準試樣上進行了元素測定對比分析。

3.1 元素測定結果

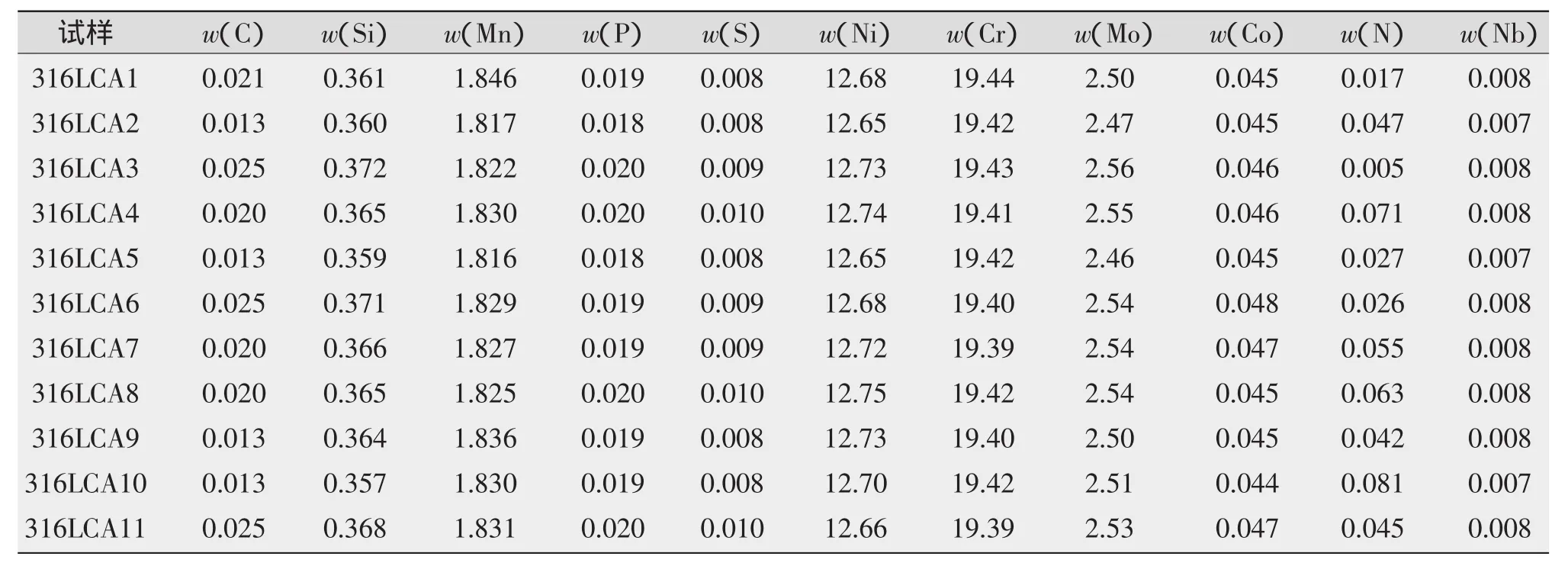

分別對11個試樣進行要求元素測定,測定結果如表4所示。

3.2 結果分析

對比表4的試驗值與表1標準要求值,試驗結果均滿足焊接材料元素的標準值。各區間焊接電流堆焊的試樣元素的測量結果差別非常微小,部分元素的測量值甚至沒有變化,在測量誤差允許范圍內。

表4 OK TigrodN熔敷金屬成分試驗值%

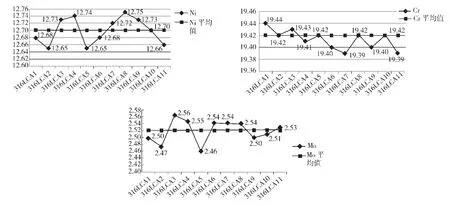

圖2 Cr、Ni、Mo元素分布

主要合金元素Cr、Ni、Mo的分布如圖2所示,使用不同電流堆焊的11個試樣的熔敷金屬差值都在0.12%以內,且差異都是不規則分布。

4 結論

在保證熔敷金屬未被稀釋的前提下,元素雖然會有一定的燒損,但焊接電流大小未對焊絲熔敷金屬的化學成分產生實質影響,即焊絲的熔敷金屬化學成分是焊絲自身固有的性質,主要由其制造工藝決定,與焊接電流無直接關系。

因此,在RCC-M2000+2002補遺S篇中,若單純從驗證使用的焊接材料看,焊接工藝評定進行熔敷金屬化學分析試驗并無重要的實際意義。同時參考ASME鍋爐及壓力容器規范第Ⅸ卷、DL/868-2004、DL/1117-2009等標準的規定,均未要求對熔敷金屬進行化學成分分析,這也說明不同的標準對此的要求不一致。但從對焊接工藝實施的角度而言,取消熔敷金屬化學成分分析有以下益處:

(1)簡化工藝流程,提高實施效率。一項工藝評定檢驗的化學元素一般為8~12個,如果按照GB/ T20123、GB/T223進行化學分析試驗,試驗周期一般為3~4天,如果遇到一些特殊元素,如Ta、Nb,檢測需要的時間可能更長。若采用直讀光譜儀進行測定,一般周期需約2天,且部分元素受直讀光譜儀的限制而無法檢測。因此,取消此項試驗可加快試驗實施流程,提高效率。

(2)節約成本。8~12個元素的檢測費平均按1 200元計算,150項工藝評定可節省18萬元。

(3)為我國標準制定研究提供了方向。我國核島焊接標準是以RCC-M系列標準為基礎進行的編制,如NB/T 20002.3-2013,其中仍有熔敷金屬化學分析的要求。

[1]陳伯蠡.金屬焊接性基礎[M].北京:機械工業出版社,1982.

[2]RCC-M 2000+2002補遺,壓水堆核島機械設備設計和建造規則[S].

[3]ASME,鍋爐及壓力容器規范第Ⅸ卷[S].

[4]DL/1117,核電廠常規島焊接工藝評定規程[S].

[5]DL/868,火力發電廠焊接攻訐工藝評定技術規程[S].

[6]NB/T 20002.3-2013,壓水堆核島機械設備焊接規范第3部分:焊接工藝評定[S].

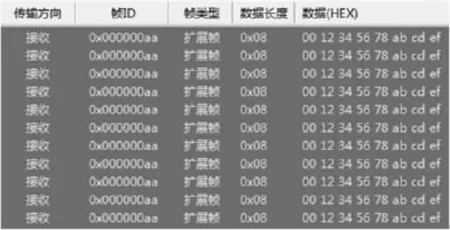

Page 50短路過渡頻率為200~250次/s,MIG焊射滴過渡頻率為100~200次/s,射流過渡最大頻率為500次/s[3]。因此本系統USB存儲的采集頻率完全能夠滿足分析熔滴過渡所需的頻率要求,有助于焊接技術人員精細化分析和評估焊接質量。

圖8 上位機接收的CAN報文

5 結論

以CAN總線為通信平臺,結合嵌入式USB存儲技術,設計了以STM32為核心的焊接參數采集和傳輸系統,其中CAN總線用于低頻的焊接數據傳輸,USB存儲則用于本地高速的焊接數據采集。測試結果表明,該系統既能滿足一般的焊接生產監控與管理要求,又能以較低成本實現重要工位焊接質量分析,在焊接生產監控領域具有良好的應用前景。

參考文獻:

[1]張佳瑞.基于單片機的數據采集和無線數據傳輸系統設計[D].成都:西南交通大學,2013.

[2]嚴棟,韓二陽,鄭博,等.焊接生產監控中的通信技術[J].電焊機,2015,45(4):17-20.

[3]楊春利,林三寶.電弧焊基礎[M].哈爾濱:哈爾濱工業大學出版社,2010.

The relationship between chemical composition of deposited metal of stainless steel wire for CPR1000 nuclear island and welding current

HU Hui

(Guangdong Power Engineering Corporation Limited of China Energy Engineering Group Co.,Ltd.,Guangzhou 510700,China)

Partitioning the welding current to make the deposited metal overlaying test specimen by argon tungsten-arc welding(TIG),analyze the deposited metal composition by the calibrated and qualified equipment.By making the comparative analysis of the test result,verify that the welding current can't make substantial changes of the deposited metal composition,the chemical composition of deposited metal is the inherent property of the welding wire,which is mainly determined by its manufacturing process.The results of this study provide a direction for the research of welding process test and the establishment of standards.

deposited metal;δ ferrite;chemical composition;welding current;welding procedure qualification

TG406

A

1001-2303(2017)04-00

10.7512/j.issn.1001-2303.2017.04.

獻

郭吉昌,朱志明,閆國瑞,等.基于UG的弧焊機器人離線編程系統開發[J].電焊機,2017,47(01):1-6.

2016-10-17

胡 輝(1985—),男,湖北人,工程師,學士,主要從事核電焊接技術的管理工作。