一種乙酸正丁酯的合成方法

康玉瑩(西北民族大學化工學院, 甘肅 蘭州 730124)

一種乙酸正丁酯的合成方法

康玉瑩(西北民族大學化工學院, 甘肅 蘭州 730124)

乙酸正丁酯是一種重要的化工產品,傳統方法存在很多弊端,而以冰醋酸和正丁醇為原料,結晶三氯化鋁替代濃硫酸為催化劑對乙酸正丁酯合成實驗進行改進,并研究了醇酸物質的量之比、催化劑的用量、反應時間對于反應酯化率的影響。這種催化劑廉價易得、性質穩定、催化活性好、選擇性高、污染小、對儀器設備無腐蝕。改進后的實驗廉價、綠色、易操作、反應條件溫和,對工業生產及實驗教學有積極的指導意義。

乙酸正丁酯;結晶三氯化鋁;合成

乙酸正丁酯[1],別名為醋酸正丁酯。分子式為C6H12O2,它為無色透明的液體,具有水果香味,易揮發,在20℃下相對于水的密度為0.8826,沸點126.3℃,微溶于水,并溶于醇、醚等大多數有機溶劑,并且對于大部分合成樹脂具有很好的溶解能力,也可用作脫水劑和萃取劑,廣泛地被當作原料應用于制藥、制革、化工、香料等行業領域,我國對其的需求量仍然很大。

乙酸正丁酯的合成原理為:

1 實驗部分

(1)主要的儀器和藥品 儀器:電熱套、三口燒瓶(250mL)、分水器、錐形瓶(100mL)、球形冷凝管、直形冷凝管、分液漏斗、電動攪拌器、溫度計。

藥品:結晶三氯化鋁、正丁醇、冰醋酸、無水碳酸鎂、質量分數為10%的碳酸鈉溶液。

(2)實驗內容 在干燥的250mL三口燒瓶中先加入正丁醇、冰醋酸,再加入結晶三氯化鋁[2]和幾粒沸石。依次安裝好分水器、直形冷凝管和電動攪拌器,并在分水器中提前加入一定量的水,用標簽標記,注意使水位略低于支管口處。開始加熱回流,控制溫度,當分水器中的水面不再上升時,表明不再有水生成,即反應完畢。記錄分出水的量,冷卻后,將三口燒瓶中的反應液和分水器中的酯層一同倒入分液漏斗中進行洗滌,先用水洗滌幾次,最后用質量分數為10%的碳酸鈉溶液洗滌,去除水層,將酯層倒入100mL的錐形瓶中,加入無水碳酸鎂進行干燥,將干燥后的粗酯倒入蒸餾燒瓶中,加入沸石,搭建好蒸餾裝置,然后用加熱套加熱蒸餾,收集116~118℃的餾分。產品進行稱重并計算產率。

2 結果與討論

由結晶三氯化鋁作為催化劑合成乙酸正丁酯的反應,可以分別從醇酸摩爾比、催化劑用量、反應時間去研究對于反應產率的影響,選擇最適宜的條件[3]。

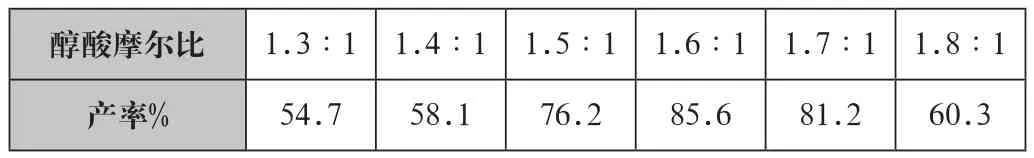

(1)醇酸摩爾比 當反應體系中結晶三氯化鋁的用量為3.5g,控制反應時間為40分鐘,改變醇酸摩爾比進行反應,結果見表1。

表1 醇酸摩爾比對于反應的影響

由表1分析得知,隨著醇酸摩爾比的增加,酯化率有所增加,到一定程度后反而有所下降,當醇酸比達到1.6∶1時,反應產率可以達到85.6%,因此,最適宜醇酸摩爾比為1.6∶1。

(2)催化劑用量 在反應體系中取醇酸摩爾比1∶1時,改變催化劑結晶三氯化鋁的用量,來考察催化劑用量對于反應產率的影響,結果見表2。

表2 催化劑用量對于反應的影響

從表2可以看出,催化劑用量為3.5g時,催化效果最明顯。隨著催化劑用量的增加,反應酯化率上升,當催化劑用量超過3.5g時,酯化率隨之下降,故最佳催化劑用量為3.5g。

(3)反應時間 醇酸摩爾比為1∶1,催化劑用量為3.5g時,改變反應時間進行反應,結果見表3。

表3 反應時間對于反應的影響

從表3可以看出,酯化率隨著反應時間的延長而增加,反應時間在 30~40min 時酯化率明顯上升,繼續延長時間酯化率增加不大。因此,最佳反應時間為45min。

3 結語

(1)使用結晶三氯化鋁作為催化劑合成乙酸正丁酯的反應中,最適宜醇酸摩爾比為1.6∶1,催化劑最適宜用量為3.5g,最佳反應時間是40min,反應適宜條件下的產率可達80%以上。

(2)合成中使用結晶三氯化鋁代替傳統合成中的濃硫酸,價格低廉,產率較高,可以重復利用且可回收,消除了合成生產中采用液體濃硫酸作催化劑存在著對生產設備的腐蝕嚴重,易導致副反應,后處理工藝復雜,污染環境等諸多弊端。

(3)由于氣壓低,沸點低,收集餾分的溫度隨之降低,為116~118℃。

[1]由宏君.乙酸正丁酯合成的研究進展[J].四川化工,2005,(01):15-17.

[2]武永軍,李皖珠,王聰,朱軍,史洪偉.合成乙酸正丁酯催化劑的研究進展[J].山東化工,2015,(01):56-57.

[3]馬楠,王曉崗,張榮華.乙酸正丁酯制備實驗的改進[J].實驗室科學,2011,(05):86-88.