淺析影響煤制烯烴用雙金屬催化劑性能的因素

司小燕

(潞安集團技術中心,山西 長治 046204)

淺析影響煤制烯烴用雙金屬催化劑性能的因素

司小燕

(潞安集團技術中心,山西 長治 046204)

研究了合成氣(CO和H2)直接合成低碳烯烴催化劑的制備。通過漿態床以及固定床反應器評價,并結合SEM、BET、XRD、TG、TPR等表征手段,研究不同金屬在合成氣合成烯烴過程中的主要作用,選擇確定催化劑的活性組分及合適的助劑。結果表明,FeMnKCu作為合成烯烴的催化劑性能較好。

煤制烯烴;催化劑活性組分;助劑

費-托合成屬于多相催化,多相催化有單獨的催化劑物相,界面現象成為重要的因素,擴散、吸收、吸附對速率都有決定性的作用。催化劑的制備過程對催化劑的表面性質有很大的影響。

我們主要著重于鐵、鈷、鎳3種活性組分的篩選,為日后工業化催化劑選擇合適催化活性組分奠定基礎。經過大量實驗驗證,鐵基催化劑雖沒有較高的CO轉化率,但對低碳烯烴有較好的轉化率,具有可開發的催化劑前景。

1 催化劑活性組分的研究

1.1 鐵錳復合催化劑物相的研究

圖1為Fe和FeMn催化劑的XRD譜圖。從圖1中可以看出,加入Mn助劑后,在2θ=23.120°、32.973°、38.261°、55.149°等位置出現了明顯的Mn2O3特征峰,而鐵錳氧化物(Mn0.983Fe0.017)2O3的特征峰也在此位置,因此,不能具體判斷到底是哪種物相。Fe2O3、Mn2O3或(Mn0.983Fe0.017)2O3在2θ=32.973°處衍射峰疊加,使峰強度明顯提高,但加入Mn助劑后分散了Fe2O3,同時因(Mn0.983Fe0.017)2O3的形成消耗一部分鐵元素,使Fe2O3含量減少。

圖1 Fe和FeMn催化劑的XRD譜圖

圖2 FeK和FeMnK催化劑的XRD譜圖

圖2為FeK和FeMnK催化劑的XRD譜圖。由圖2可以看出,隨著錳助劑的加入,K2O消失,與錳形成新物相K2-XMnO2。

1.2 復合催化劑還原性能的研究

為了方便探究錳在鐵基催化劑中的存在狀態和反應過程中的狀態變化,制備了單一錳樣品,制備過程與單鐵催化劑相同。第30頁圖3為單一錳樣品的XRD圖譜,第30頁圖4為錳樣品的H2-TPR譜圖。

圖3 單錳催化劑的XRD譜圖

圖4 單錳催化劑的H2-TPR譜圖

圖5為單Fe和FeMn催化劑的H2-TPR圖。經圖5對比可明顯發現,Mn助劑的添加顯著提高了鐵基催化劑的還原性能,TPR曲線大幅度向低溫方向移動,Mn2O3還原帶動了Fe2O3還原,還原起止溫度區間接近單錳樣品還原。但由于Mn2O3還原峰與Fe2O3還原峰疊加,無法通過峰形看出具體還原中間狀態。對于FeMn催化劑,在600 ℃以上還有一高溫還原峰,可以斷定是在FeMn催化劑制備中錳與鐵物相相互作用形成的鐵錳氧化物(Mn0.983Fe0.017)2O3,與FeMn催化劑XRD相互印證。

圖5 單Fe和FeMn催化劑的H2-TPR譜圖

Mn助劑對FeK催化劑的還原影響見圖6。由圖6可看出,Mn助劑大大加速了FeK催化劑還原,FeMnK催化劑的第1個還原峰對應Mn2O3的還原,因為Mn2O3易于Fe2O3還原,后2個峰對應Fe2O3的還原;FeMnK催化劑在550 ℃以上同樣有一還原峰,為(Mn0.983Fe0.017)2O3的還原峰。可以判斷,FeMnK催化劑中同時含有Mn2O3和(Mn0.983Fe0.017)2O3。

圖6 FeK和FeMnK催化劑的H2-TPR譜圖

1.3 復合催化劑反應性能的研究

Mn助劑對單鐵催化劑的反應性能影響見表1。

表1 錳助劑對單鐵催化劑性能的影響①

由表1可以看出,添加Mn助劑后,催化劑CO轉化率降低,低碳烯烴選擇性大幅度提高,烯烷比提高,而且Mn助劑對CH4有明顯的抑制作用,也抑制了水煤氣變換反應,因此CO2產量降低。Mn對H2、CO具有很高的親和力。Mn可看作是與K助劑類似的堿性助劑,具有施電子功能,可促進金屬上CO的解離吸附,抑制H2吸附,從而使催化劑表面C/H比增大,催化劑加氫能力減弱,CH4選擇性降低,烯烴選擇性、烯烷比提高。

2 助劑對復合催化劑的影響

助劑是為了彌補單一金屬催化劑的不足而加入的組分,加入后可以提高主催化劑的活性、選擇性、穩定性、機械強度和抗毒性等性能。

2.1 K助劑對鐵錳催化劑物相的影響

對無載體Fe催化劑、FeK催化劑進行XRD表征,考察K助劑對單鐵催化劑物相的影響。XRD圖譜見第31頁圖7。

圖7 Fe和FeK催化劑的XRD譜圖

由單Fe催化劑的XRD譜圖可知,催化劑的主要組分是赤鐵礦Fe2O3,FeK催化劑出現鉀的衍射峰,以K2O的形式存在。

圖8為FeMn和FeMnK催化劑的XRD譜圖,考察K助劑對FeMn催化劑物相的影響。

圖8 FeMn和FeMnK催化劑的XRD譜圖

由圖8看出,在FeMn催化劑中錳的存在形式為Mn2O3(Mn0.983Fe0.017)2O3,鉀的加入使錳的存在形式發生變化,FeMnK催化劑中出現K2-XMnO2新物相,由于K2-XMnO2形成消耗錳,從而使Mn2O3或(Mn0.983Fe0.017)2O3峰強度明顯降低。

2.2 K助劑對鐵錳催化劑還原性能的影響

為考察K助劑對鐵錳催化劑還原行為的影響,對無載體Fe、FeK、FeMn、FeMnK催化劑進行了H2-TPR表征。

圖9是無載體Fe與FeK催化劑的H2-TPR譜圖,研究K助劑對單鐵催化劑還原行為的影響。單鐵催化劑有2個還原峰,最終還原狀態為單質Fe。

圖9 單Fe和FeK催化劑的H2-TPR譜圖

圖10 FeMnK催化劑還原后的XRD譜圖

圖11 FeMn和FeMnK催化劑的H2-TPR譜圖

圖11是FeMn和FeMnK催化劑的H2-TPR圖譜。FeMn催化劑鐵錳的還原峰疊加在一起,無法具體區分。加入K后,峰形改變,疊加峰分開,第1個約320 ℃還原峰對應錳的還原,430 ℃和510 ℃還原峰對應Fe2O3的還原,K助劑的加入使FeMn催化劑TPR曲線起始還原溫度明顯降低,顯著加速了催化劑中Mn的還原,Fe的還原溫度也有降低,但不如Mn顯著。

2.3 K助劑對鐵錳催化劑反應性能影響

K助劑對單鐵催化劑反應性能的影響見表2。

表2 K助劑對單Fe催化劑性能的影響①

由表2可以看出,單鐵催化劑活性很高,CO轉化率達90.31%,低碳烯烴選擇性較低,只有10.51%。隨K助劑的加入,催化劑活性降低,烯烴選擇性提高,烯烷比提高。這可能是由于,K助劑是電子助劑,可以給活性金屬提供電子,使活性金屬電子云密度增加,Fe—C鍵增強,C—O鍵減弱,從而促進了CO解離吸附, 抑制H2的吸附,減少烯烴二次加氫幾率,烯烴選擇性、烯烷比得到提高,同時也很大程度上抑制了CH4的生成。K助劑的加入,促進了水煤氣變化反應,CO2選擇性提高。

表3 K助劑對FeMn催化劑性能的影響

表3是K助劑對FeMn催化劑性能的影響。由表3可以看出,K助劑有利于提高FeMn催化劑CO的轉化率,可能是因為產生的K2-XMnO2可以提高催化劑的活性。從表3中還可以看出,K助劑的添加抑制了CH4的生成,提高了烯烷比,但CO2的量增加,這可能是由于K助劑同時也促進了水煤氣變換反應(反應式),產生了較多的CO2,導致低碳烯烴選擇性下降。

2.4 其他助劑的影響

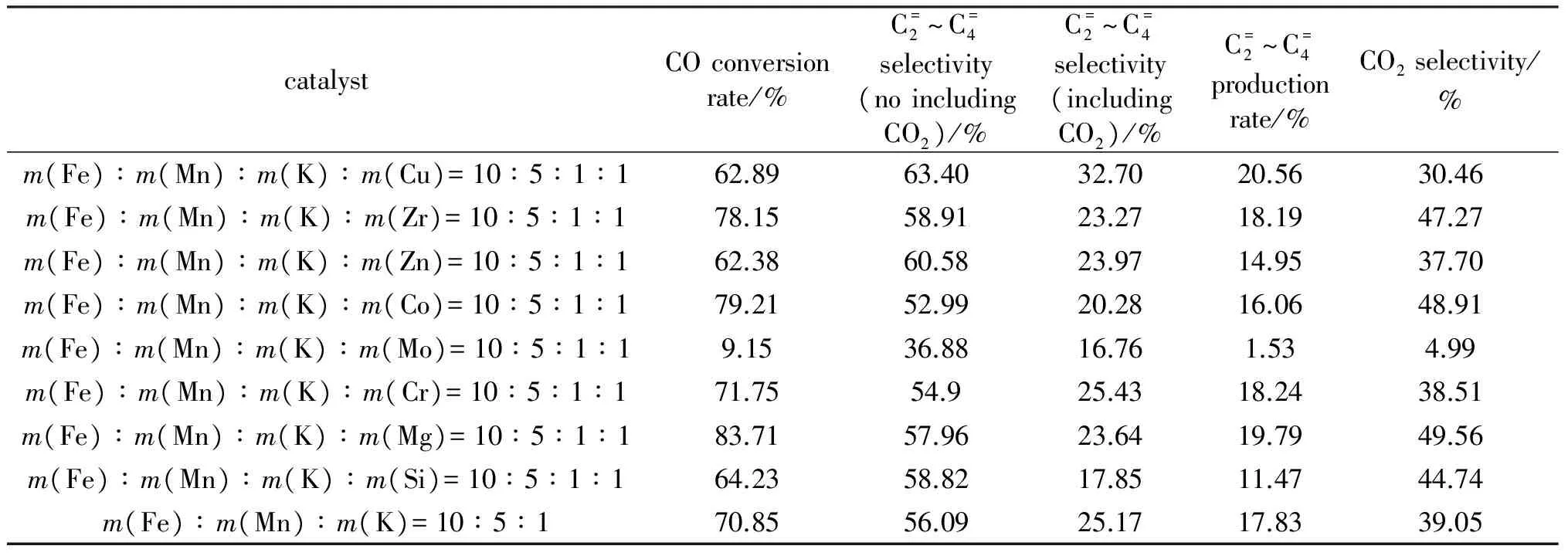

在研究K助劑的基礎上,還分別研究了Cu、Zr、Zn、Co、Mo、Cr、Mg、Si助劑對鐵錳鉀催化劑的影響。將制備得到的一系列催化劑FeMnKX(X=Cu,Zr,Zn,Co,Mo,Cr,Mg,Si)和FeMnK進行固定床反應釜測試,得到費-托合成反應結果如表4和圖12所示。

表4 不同催化劑的活性和選擇性

圖12 不同催化劑的活性和選擇性

表4和圖12均是不同催化劑的固定床反應器測定結果。通過分析,可以比較催化劑的活性和烯烴選擇性。與FeMnK催化劑相比,加入助劑X后,FeMnKMgCO轉化率達到83.71%;FeMnKCo和FeMnKZr的CO轉化率都差不多達到80%;FeMnKMo的CO轉化率最低,為9.15%。

FeMnKCu的烯烴選擇性最高,達到63%;FeMnKZn次之,達到61%;FeMnKMo最低,為37%。FeMnKCu的烯烴產率最高,達到21%,FeMnKMg次之,達到19.798%;FeMnKMo最低,為1.53%。

3 結論

通過大量實驗對合成氣合成烯烴催化劑的活性組分進行了初步篩選。結果發現,鎳基催化劑的加氫能力過強,產物主要是甲烷;鈷基催化劑產物主要以烷烴和長鏈化合物為主;鐵基催化劑對于低碳烯烴有一定的選擇性,而且價格便宜,催化劑成本較低,比較適宜工業大規模生產。同時,研究了鉀助劑對鐵錳復合催化劑的影響。結果表明,鉀助劑有利于催化劑顆粒大小分布均勻,提高了鐵基催化劑的還原性能,在FeK催化劑中以K2O存在,在FeMnK催化劑中降低了Mn2O3和(Mn0.983Fe0.017)2O3含量,并和錳形成K2-XMnO2。鉀助劑提高了FeMn催化劑活性,抑制CH4的選擇性,顯著提高了烯烷比,從而提高了烯烴的選擇性。

另外,在鉀助劑的研究基礎上,還分別研究了Cu、Zr、Zn、Co、Mo、Cr、Mg、Si助劑對鐵錳鉀催化劑的影響。我們發現,Cu助劑的加入增大了催化劑的比表面積和孔體積,明顯促進了Fe2O3的還原,提高了催化劑的活性和烯烴的選擇性。

Analyses effect of coal to olefin with double metal catalyst performance factors

SI Xiaoyan

(Lu’an Technology center, Changzhi Shanxi 046204, China)

Lu’An cooperate with China University of Mining and Technology, mainly studies the syngas (CO and H2) in the direct synthesis of low carbon olefin catalyst preparation. Catalyst generally includes three parts: active metal components, additives and carrier. Through slurry bed and fixed bed reactor, and combined with SEM, BET, XRD, TG and TPR characterization methods, such as different metals in syngas primary role in the process of synthesis of olefins, choice to determine the active component of catalysts and suitable additives. The results show that the used as catalyst for the synthesis of olefins FeMnKCu performance better.

the catalyst active component; additives

2017-02-21

司小燕,女,1978年出生,2008年畢業于西北工業大學,碩士研究生,工程師,現從事新產業、新產品等的開發研究工作。

10.16525/j.cnki.cn14-1109/tq.2017.02.10

TQ536

A

1004-7050(2017)02-0029-04

科研與開發