田口方法在緩速器擾流柱彈簧穩健設計中的應用

唐少雄 尹遜青 維維 文光安

摘要:某液力緩速器在臺架試驗高轉速工況排氣口出現了大量的油霧,其中一個重要的原因是擾流柱回位彈簧剛度偏小,導致內腔形成空氣循環將內腔的殘余液體汽化產生油霧。針對該問題,運用田口方法對彈簧進行了優化,并進行了臺架試驗,驗證了改進措施的有效性。

關鍵詞:田口方法 緩速器 彈簧改進設計

中圖分類號:U469.6.03文獻標識碼:A文章編號:1004-0226(2017)09-0088-05

1前言

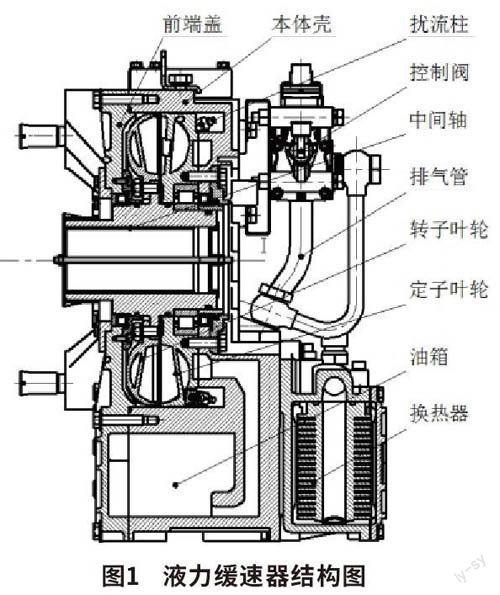

液力緩速器,也稱液力減速器,是一種輔助制動系統。其通常安裝在變速器之后,依靠工作輪內液流的作用將車輛的動能轉化為液體的熱能,再通過冷卻器散熱的方式實現車輛的制動,液力緩速器特別適用于高速、大功率車輛。某液力緩速器由前端蓋、本體殼、定了葉輪、轉子葉輪、控制閥、換熱器及擾流柱等零件組成,結構如圖1所示。緩速器安裝在變速器的后端,其轉子葉輪中心軸通過中間軸與變速器輸出軸并聯連接。擾流柱安裝在定子葉輪上,擾流柱的一端通過螺紋擰緊到定子葉輪的循環圓大徑處。

田口方法(Taguchi Mcthods)是當代日本著名學者田口玄一博士于20世紀70年代初期創立的質量工程新技術。其基本思想是:用正交表安排試驗方案,以誤差因素模擬產品質量波動的各種干擾,以信噪比作為衡量產品質量穩健性的指標,通過對各種試驗方案的統計分析,找出抗干擾能力最強、性能最穩定、可靠的設計方案。

液力緩速器在變速器加載試驗臺上進行性能臺架試驗時,在高速空載工況下,液力緩速器的排氣口出現大量油霧。拆檢故障件后發現,擾流柱內部彈簧彈力不夠,彈簧剛度偏小。空轉時由于擾流柱不能正常伸出破壞空氣流,導致空氣流速大幅增加,使得壁面殘余液體被霧化,同時工作腔內的壓力升高,內部被霧化的油氣混合物從排氣通道排出。為解決這個問題,本文運用田口方法研究彈簧的設計參數及制造誤差對彈簧性能和穩定性的影響。

2優化設計目標

液力緩速器的工作原理如圖2所示。

液力緩速器的轉子葉輪與變速器輸出軸相連,定子葉輪與緩速器外殼相連,轉子葉輪與定子葉輪之間有一定的間隙構成液體的工作腔。

緩速器工作時,控制閥打開,壓縮空氣進入油箱,將液體壓入工作腔,液體在轉子葉輪的帶動下被加速,高速液體沖擊定子葉輪,產生的沖擊力作用在定子葉輪上,而其反作用力則作用在轉子葉輪上,且反作用力的方向與旋轉方向相反,因而會產生阻力矩。液體在工作腔內作小循環,產生阻力矩,同時液體的溫度升高,即將動能轉化為熱能。此時高速液體沖擊力人于擾流柱的彈簧力,擾流柱處于完全壓縮狀態,如圖3所

工作腔設有出油口,高溫液體通過出油管路進入換熱器,在換熱器里通過高溫液體與冷卻水熱交換,液體的溫度下降又流回工作腔,液體即形成大循環,冷卻水將熱量通過換熱器散發出去。

不工作時,控制閥關閉,壓縮空氣從油箱排到大氣中,液體從工作腔流回到油腔,此時工作腔中僅剩氣體,其壓力迅速減小,此時空氣產生的沖擊力小于擾流柱的彈簧力,擾流柱伸出,破壞工作腔內氣體的循環,使得緩速器的空載扭矩下降,降低工作腔中的壓力。

如果擾流柱的彈簧力不足,氣體的流動沒有破壞,空氣的流速將變快,緩速器的空載扭矩上升,功率損失增大,產生的熱量霧化工作腔壁面殘余液體,同時工作腔內的壓力升高,內部被霧化的油氣混合物從排氣通道排出,油氣混合物排出路徑如圖4所示。

因此,擾流柱彈簧剛度應該保證緩速器不工作,處于空轉上況時,即使在最高轉速,擾流柱伸出時彈簧力應大于空氣流動產生的動壓力;緩速器工作處于液力工況時,即使在最低轉速時,擾流柱也能完全縮回。

通過對高速空轉場及低速油渦流場的計算,以及對彈簧安裝空間和工作空間的核算,得到了彈簧的工作指標:彈簧最小載荷

3望目特性的設計流程

4可控因素及水平

設計過程中,可以人為控制和選定水平的因素稱為可控因素。挑選可控因素及水平的目的在于尋找一組最佳參數組合,使得設計目標均值最靠近目標值,且抗干擾能力最強。

分析以上公式可知,不同彈簧材料的切變模量變化不大,不作可控因素,而彈簧鋼絲直徑、彈簧中徑、彈簧有效圈數作可控因素。

彈簧鋼絲直徑參照冷拉圓鋼絲、方鋼絲、六角鋼絲尺寸、外形、質量及允許偏差(GB/T342-1997)選取,彈簧中徑按照廠家模具選取,彈簧有效圈數按經驗選取并校核間隙。

可控因素及水平如表1所示。

5誤差因素及水平

使用中不能人為控制和選擇的因素稱為誤差因素。由于誤差因素的客觀存在,使得產品質量特性必然具有波動的特點,表現為隨機變量。在產品設計中,考慮誤差因素的目的是為了減小它們在產品生產和使用時的影響,設計抗干擾能力強、性能穩定的產品。彈簧誤差因素水平如表2所示。

彈簧材料切變模量誤差按手冊中的范圍選取,彈簧鋼絲直徑誤差參照冷拉圓鋼絲、方鋼絲、六角鋼絲尺寸、外形、質量及允許偏差(GB/T342-1997)選取,彈簧中徑的偏差根據模具的制造誤差及磨損情況選取,彈簧有效圈數按照廠家經驗選取。

6內設計

內設計是用于分析可控因素對產品質量的影響,因此將可控因素放內表中。

7外設計

外設計用于分析誤差因素對產品質量的影響。綜合誤差因素法是外設計的一種方法,該方法將所有誤差因素綜合為一個綜合誤差因素。

對于望目特性,綜合誤差因素N取如下兩個水平:

8 SN比計算

SN比又稱信噪比,即信號與噪聲的比值。這一概念從通訊領域引伸到質量工程中,作為評價產品質量特性穩定性的指標。計算SN比是為了找到穩定因素,獲得質量特性穩定的方案。

望目特性SN比的計算公式如下:

靈敏度是評價產品質量特性平均水平的指標。計算靈敏度是為了找到調整因素,使質量特性趨向目標值。

望目特性靈敏度S的計算公式如下:

按實驗方案獲得的數據及計算結果如表4所示。

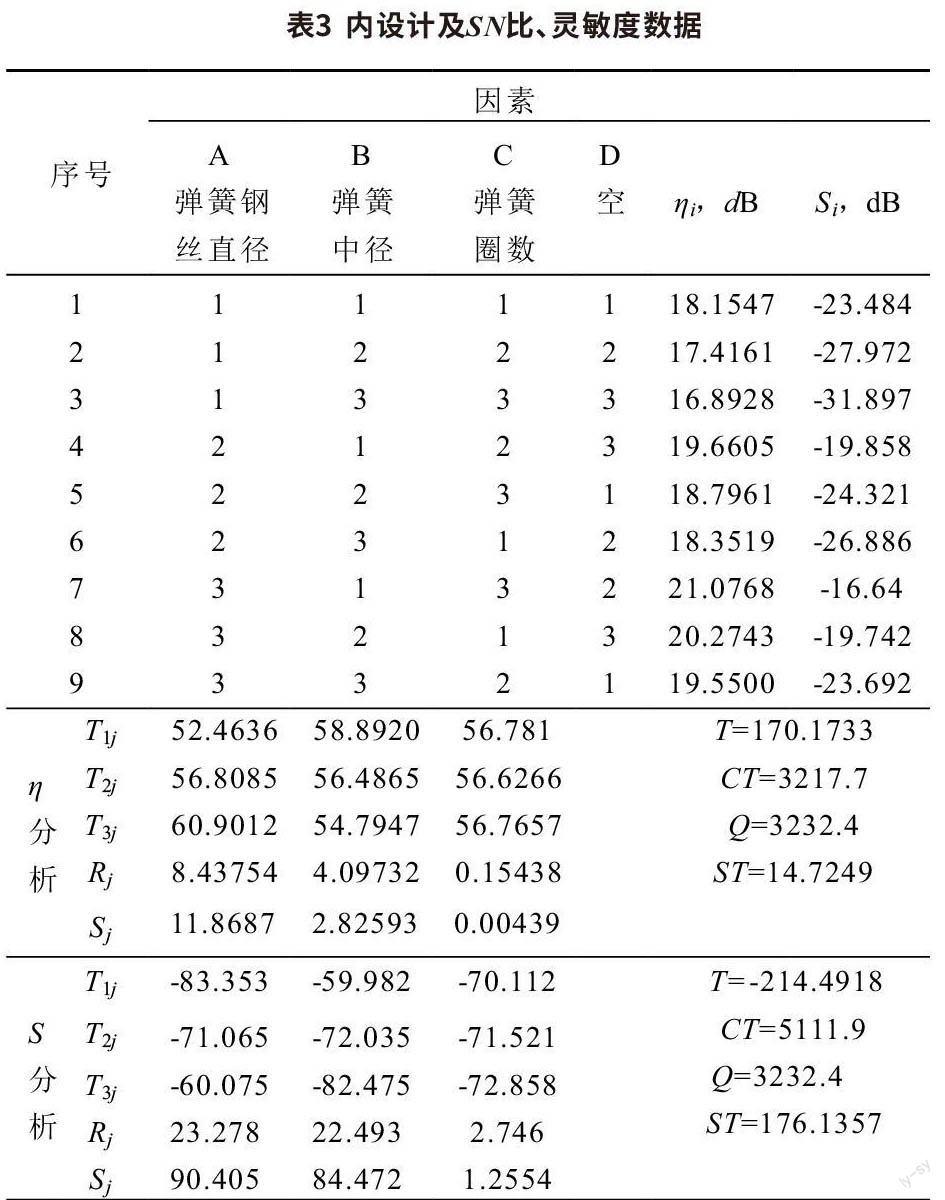

9內表統計及方差分析

利用表3數據可得可控因素的SN比效應圖和靈敏度效應圖,如圖6、7所示。因素A對穩定性影響大,因素B次之,因素C影響較小。因素A和B對靈敏度影響大,因素C影響較小。

以SN比數據為基礎,可進行內表統計分析,得到總波動平方和以及各可控因素的波動平方和,進而進行方差分析,通過方差分析可以判別可控因素相對與誤差因素的顯著性,其計算公式如下:

計算結果填入表5,結果顯示彈簧鋼絲直徑是高度顯著的影響因素,彈簧中徑也是高度顯著的影響因素,彈簧圈數為次要影響因素。彈簧圈數的影響小于誤差的影響。

以靈敏度數據為基礎,進行相同的計算。結果填入表6中,結果顯示全部因素都是高度顯著的影響因素。

10因素分類

根據表5、6,將可控因素分類,如表7所示。

因為剛度是通過計算獲得的,沒有隨機誤差,導致對靈敏度進行方差分析時,F值過大,喪失了區分功能,此時用貢獻率來區分可控因素更為合理。重新分類后如表

11最佳方案

分析表4的數據,7號A3B1c3的信噪比最大,其左側最壞為0.1383,右側最壞為0.1567,差值為0.0184,平均值為0.1475,與理想值0.095差別較大。

按兩步法,第一步首先確定穩健方案為A3B1,C不顯著,暫不考慮,此方案與表3的7號方案相同。第一:步調整目標值,因A為穩定因素,不作調整,B為調整因素從一水下調到二水平,此方案與表4的8號A3B2C1接近,其左側最壞為0.0962,右側最壞為0.1103,差值為0.0141,平均值為0.1032,與理想值0.095接近;現在還需將均值調小一些,觀察靈敏度效應圖,C因素為單調遞減,C因素調到2水平,此方案表4中沒有,重新計算得其左側最壞為0.0911,右側最壞為0.1046,差值為0.0135,平均值為0.0978,比理想值稍大。C因素調到3水下,重新計算得其左側最壞為0.0865,右側最壞為0.0994,差值為0.0129,下均值為0.093,比理想值稍小。C因素取2水平和3水平的中間值19.5,計算得其左側最壞為0.0887,右側最壞為0.1019,差值為0.0132,平均值為0.0953,接近理想值。

將理想方案、方案7、方案8、A3B2C2、A3B2C3的信噪比、靈敏度、誤差方差、期望平方列入表9中。理想方案的誤差方差足較小的,其期望平方也是最接近0.095的平方0.009025。因此最佳方案為A3B2C=19.5,即彈簧鋼絲直徑0.5 mm,彈簧中徑7mm,鋼絲圈數19.5。

12驗證試驗

按最佳方案生產了一批彈簧,測量了彈簧剛度數據如表10。其信噪比、靈敏度、誤差方差、期望平方列入表11中。

由表11的數據顯示:試驗數據的信噪比比計算值大5.75dB,誤差方差只有計算值的1/3,期望平方接近。實際的試驗值要好于計算值。

將彈簧安裝于擾流柱,然后將擾流柱安裝到緩速器上進行臺架試驗,已解決緩速器冒油霧的問題。

13結語

穩健性設計是一種科學的、高效率、高效益的工程優化設計方法體系,是保證產品的關鍵環節,是質量工程的核心技術。運用田口方法優化設計彈簧參數,充分考慮了原材料的變化及制造的公差,以及使用時間造成模具磨損的影響,設計的產品對外界環境的干擾有很強的抵抗力,具有高度穩定的性能。這種方法花費不多,效果明顯,具有普遍的適用性。