球團配用煉鋼轉爐除塵灰的生產實踐及經濟價值

吳曉松

摘 要:轉爐灰作為煉鋼生產過程中的副產物,成本極低。通過調整轉爐灰不同配比,經過三個試驗階段,進行在球團礦配加煉鋼轉爐灰參與造球的工業生產試驗,既達到了節能降耗的目地,又解決因其粒度極細在燒結成礦效果并不理想問題,使冶金企業含鐵副產物利用開創新局面。

關鍵詞:除塵灰;配比;球團礦

0 引言

隨著寶德公司120t轉爐項目的順利投產,標志著公司裝備的現代化和大型化又有了一個新的提升,同時原有的生產工藝也發生了改變,其中煉鋼的轉爐泥由于工藝改進變成了干灰(簡稱轉爐灰),這種轉爐灰粒度細(-200目90%以上)、高溫(卸灰時初始溫度200~350℃)、不含水、易揚塵、堆積角小、含TFe:62.07%、CaO:7.85%、SiO2:2.3%、FeO:15.52%、MgO:1.73%。眾所周知,作為煉鋼生產過程中的副產物,煉鋼轉爐灰成本極低。國內絕大部分鋼廠均把類似的含鐵副產物加入燒結原料參與配料,雖然達到了節能降耗的目地,但因其粒度極細成礦效果并不理想。因此,我們公司的轉爐灰給誰用、怎么用?既能保證生產穩定運行,又要發揮其最大的經濟效益,成了擺在我們面前的一個課題。

1 試驗準備

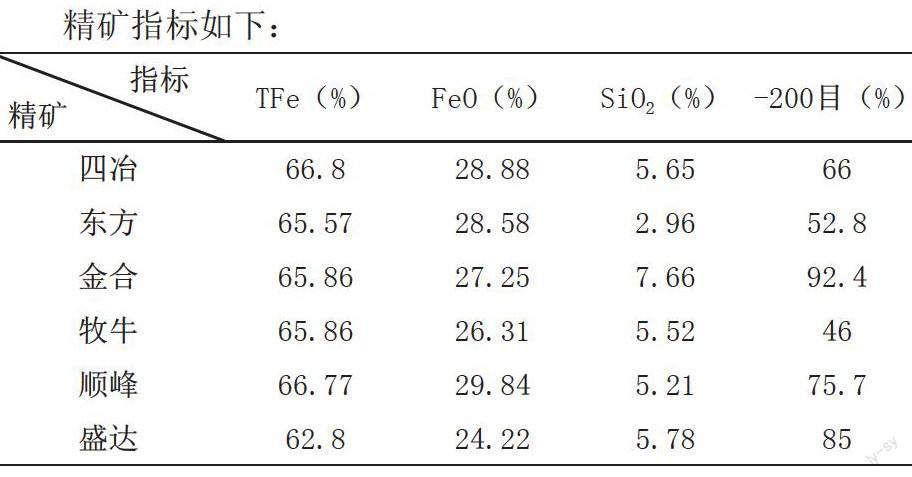

與寶德公司合作,進行在球團礦進行配加煉鋼轉爐灰的工業生產試驗。根據轉爐灰物料特征,決定由球團車間來進行配加轉爐灰的工業生產試驗,經過前期的初步準備,我們選定轉爐灰的堆放點、砌筑擋墻、增加噴淋水管,確定配比方式,并選用精礦6種(同時配加3種),膨潤土3種(同時配加二種),根據其理化指標和庫存量交替搭配使用。盡最大努力保證球團礦指標穩定。

精礦指標如下:

2 試驗過程

一切準備就緒,我們于2014年6月7日正式開始進行工業生產試驗

第一階段6月7日~16日:

轉爐灰配比4%,四冶粉35%,東方粉20%,合金粉38.2%,膨潤土利祥1.1%,昊佳1.7%,期間生產平穩;膨潤土配比逐漸減少至利祥0.9%,昊佳1.5%;生球返礦量由140多t/班降至70t/班左右。但轉爐灰堆放時揚塵、配料膨槽,成品礦出現“紅球”(未完全氧化),成品皮帶觀察可見粉塵量有所增加,配加轉爐灰的后遺癥暴露出來,但巨大的成本壓縮空間也促使我們應該克服困難,繼續向前。

第二階段6月17日~7月1日:

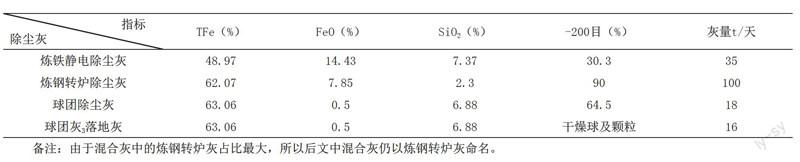

由于煉鋼轉爐灰量少(100t/天左右),不能保障球團生產4%配比的需要,我們又將煉鐵靜電除塵灰,球團除塵灰,耐熱管道灰收集、潤濕、混勻使用。

混合灰的組成及物料指標:

由于轉爐灰量的增加,配比調整至5%,同時根據公司對球團礦SiO2指標的相關要求,我們用牧牛粉配比30%、東方粉15%、合金粉47.8%、膨潤土配比利祥0.8%、宏遠1.4%,有小幅波動。經一系列工藝和操作上的調整、改善,期間生產平穩,生球表面更顯光滑,各轉運站、溜板粘料、掛料現象減少,生球返礦維持在70t/班左右未見變化;回轉窯有輕微結圈現象;成品皮帶觀察粉塵未見明顯增加(同配灰4%時比較)。回轉窯熱工制度進一步完善后,成品礦中“紅球”明顯減少。

第三階段7月2日~6日:

7月2日,車間根據轉爐灰落地量情況將轉爐灰配比調整至5.5%。盛達粉配比25%~35%,東方粉17%,合金粉40.5%~50.5%.膨潤土配比利祥0.8%,昊佳1.1±0.2%左右。期間生產穩定,順行。成品礦指標相對穩定、均勻。配入轉爐灰給球團生產帶來的一些弊端也正在逐漸的解決和完善。藉此,為期一個月的球團配加轉爐灰的生產試驗結束,下一步將轉入正常的生產實踐階段。

3 試驗結論及經濟價值

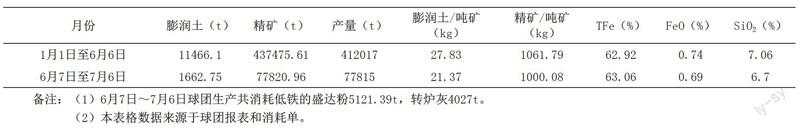

在公司,分廠和燒結料場的鼎力支持下,球團生產配加轉爐灰經過一個月的生產試驗取得了階段性的成果。現將球團車間2014年1月1日~6月6日(未配轉爐灰)與6月7日~7月6日(配轉爐灰)的生產指標及原料消耗作以比較:

通過上述表格對比我們可以看到:

(1)由于使用了轉爐灰,噸球團礦消耗精礦(含水)由1061.79kg下降至1000.08kg。大幅下降61.71kg/t球,經濟價值可觀(注:按目前精礦含稅到廠價700元,球團日產量2700噸,全年產量80萬t計。※未計算轉爐灰價值)

則:噸球可節約700元×61.71kg/t球÷1000=43.197≈43.2元/t球

每日可節約43.2元×2700t=116640元=11.66萬元

每年可節約43.2元×80萬t=3456萬元

(2)由于使用了轉爐灰,膨潤土消耗由27.83kg/噸球下降至目前的21.37kg/噸球。減少6.46kg/噸球(注:按目前膨潤土含稅到廠價390元/t計)

則:噸球可節約390元×6.46kg/噸球÷1000=2.5194≈2.5元

每日可節約2.5元×2700t=6750元

每年可節約2.5元×80萬t=200萬元

(3)由于使用了轉爐灰,在配加低鐵的盛達精粉和煉鐵靜電除塵灰后,球團礦TFe仍比使用轉爐灰前提高0.14%,SiO2下降0.36%(注:按目前每個鐵品位價值11元計)

則:每噸球團礦增加品位價值11元×0.14=1.54元

每年球團礦增加品位價值1.54元×80萬t=123.2萬元

(4)由于使用了轉爐灰,生球表面光滑,夾雜粉末少,生球返礦量由原來的140多t/班下降到現在的70t/班左右。降低了球團的轉運費用和磨損。(忽略不計)

當然,球團生產配加轉爐灰也非一帆風順,生產中還存在著一些問題有待我們在以后的生產實踐中去解決,如:

(1)轉爐灰粒度極細、堆積角小、易揚塵、親水性差、潤濕困難、水分不易控制。

(2)轉爐灰中含較大比例CaO,潤濕過程中遇水膨脹,使其在配料環節下料不暢,膨槽掛料現象嚴重。

(3)在回轉窯高溫焙燒過程中,生球表面的CaO等低熔點化合物產生部分熔融,球團表面部分顆粒物料脫落產生粉塵,使窯內氣氛變差,產生結圈。

(4)由于轉爐灰中Fe是以Fe2O3形式存在的,此部分Fe不參與氧化放熱反應,再執行原來的熱工制度,將導致部分球團礦氧化不完全,產生“紅球”。

(5)成品球團礦中SiO2指標波動較大。

4 編后記

為響應公司、分廠加強管理、節能降耗、降本增效的號召。球團生產配加轉爐灰的工作仍在向前推進,截至發稿時止,轉爐灰配比已達到6%(曾試探性的配過7% 24小時,精礦消耗相應又下降5kg/t球),膨潤土的配比也進一步下降(18 kg/t球左右)。隨著我們對配加轉爐灰生產工藝的深入了解和掌握,我們有決心和能力為公司節能降耗,創造更大的經濟效益做出應有的努力。

參考文獻

[1]帥林,李恒瑞,吳建飛.一種煉鋼轉爐除塵灰生產冷固球團工藝方法,CN104046773A[P].2014.

(作者單位:河鋼宣鋼物流公司)