鐵路漏斗車快卸式底門及開閉機構研制

傅祥波 徐東華 黃煦

摘 要:闡述了為實現車輛更高的卸貨效率,降低制造和運營成本,本文介紹了一種快卸式底門開閉機構,車輛在卸貨過程為純機械式自動化開閉,不需要設置專門的氣控裝置,其卸貨過程連續不斷,并且無需專人針對單輛車進行操作。

關鍵詞:漏斗車;底門開閉機構;原理;受力分析;仿真分析

0 引言

隨著我國經濟的迅速發展,各類散裝貨物的需求逐年增加。為了加快車輛周轉速度,對于一些貨流量大的港口和卸貨場,采用鐵路漏斗車運輸可以大大提高卸貨物效率。鐵路漏斗車通過貨物自重快速卸貨,不需要采用輔助機械進行卸貨,與傳統的罐車、敞車、棚車相比,可以有效降低車輛的運營成本。

底門開閉機構是鐵路漏斗車的關鍵零部件之一,底門開閉機構的性能對于鐵路漏斗車的運輸能力、卸貨效率等都有著重要的影響。為滿足粉狀、散粒貨物的運輸需要,提高鐵路漏斗車的卸貨效率和運輸的可靠性,底門開閉機構設計應原理先進、結構簡單、卸貨效率高、密封有效、作用安全可靠。

1 國內外現狀

目前,國內外鐵路漏斗車的底門開閉機構可分為抽板式和重力作用式兩大類。

抽板式的底門一般應用于糧食、木屑等漏斗車上,其機構通過地面的風動或者人力扳手驅動底門開閉機構齒輪的轉動來開閉底門,也可以通過在車輛底部設置驅動氣缸來驅動底門的開啟和關閉。

重力作用式的底門一般應用于煤炭、道砟、礦石、集料等漏斗車上。該種底門開閉機構在底門關閉狀態下一般是依靠機構過“死點”或者自鎖裝置來保證底門關閉狀態下鎖閉的可靠性。在開啟過程中,只要開閉機構越過“死點”位置或自鎖裝置解除,貨物就能依靠自重進行快速卸貨。不同類型的漏斗車對于其底門卸貨要求也有所不同。

為滿足粉狀、散粒貨物的運輸需要,減少貨物的泄漏量,提高底門的密封可靠性,在總結并研究國內外漏斗車底門開閉機構的基礎上,分析得出,底門開閉機構設計應原理先進、結構簡單、卸貨效率高、密封有效、作用安全可靠。故提出一種新型的快卸式底門及開閉機構。

2 原理分析

快卸式底門開閉機構的基本原理為兩組曲柄搖桿機構組成,曲柄的轉動鉸點作為底門開閉機構的驅動源

2.1 機構“死點“自鎖原理

底門開閉機構采用曲柄四連桿機構,當底門與連桿連接點、連桿與雙聯桿連接點和雙聯桿轉動中心處在一條直線時,底門壓力F通過連桿作用到雙聯桿的轉動力臂e和轉動力矩M均為0,通常將該位置定義為機構“死點”位置,如圖1所示。此時雙聯桿無法轉動。

當底門開閉機構越過“死點”位置,底門壓力F通過連桿作用到雙聯桿上將產生一個逆時針轉動力矩,同時在越過 “死點”的位置設置有限位裝置來阻止底門的繼續逆時針的轉動,底門壓力F越大,底門關閉越可靠,同時底門開啟也越困難。若要將底門開啟,需要通過開門觸碰裝置給雙聯桿施加一個順時針的力矩來驅動底門的開啟,如圖2所示。

為了保證底門自鎖,一般應選取合適的偏心矩e和底門壓力,使機構處于過“死點”位置;偏心距e的值需綜合考慮底門自重、結構強度、貨物壓力等因素。同時,由于空車時底門沒有貨物壓力,僅依靠底門的自重難以提供足夠的自鎖力,為保證底門在空車狀態下的鎖閉,故在底門上需增加預緊彈簧,并通過彈簧壓力來增加底門的自鎖壓力。

2.2 開啟觸碰臺

開啟觸碰臺為剛性,為增加底門開閉機構開啟的可靠性,開啟觸碰臺布置的最大高度應能保證底門開閉機構越過死點位置并能使底門開閉機構順利通過開啟觸碰臺。

2.3 關閉觸碰臺

關門觸碰臺為彈性,由于車輛的制造誤差,同時便于底門關閉的可靠性,所以將關門觸碰臺設計為彈性觸碰臺,并能提供足夠的關門力和便于底門關閉后,底門開閉機構能順利通過關門觸碰臺。

2.4 底門打開過程

車輛向前運行,一側的開門臂滾輪與開門觸碰臺斜坡面逐步接觸,在斜坡面導向力作用下,開門臂帶動雙聯桿正向轉動,底門開閉機構沖破自鎖“死點”位置,底門在貨物重力作用使得雙聯桿發生轉動,底門開啟,貨物從車輛內卸出,

2.5 底門關閉過程

車輛卸完貨物向前慢速行駛時,另一側的關門臂上的滾輪與關門觸碰臺接觸,在關門觸碰臺斜坡導向力作用下帶動雙聯桿反向轉動,使底門逐步關閉,至越過自鎖“死點”位置,實現底門開閉機構的自鎖。

3 空、重車的開門力計算

3.1 靜力學分析

(1)空車工況

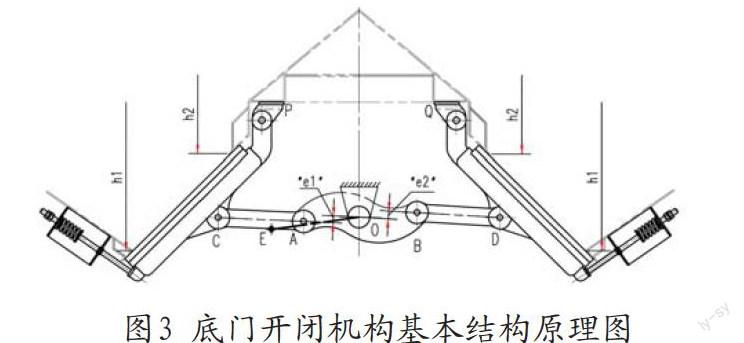

根據底門開閉機構基本結構原理圖,如圖3所示:e1:連桿CA對點O的偏心距。e2:連桿DB對點O的偏心距。f彈簧預緊力,G底門自重。在空車狀態下,只考慮彈簧預緊力和底門重力的影響,根據轉矩平衡條件,分別對O點求轉矩得:ΣM0=0,可計算得出底門的空車開門力。依據快卸卸式底門開閉機構的參數,其空車開門力理論計算值為1.42kN。

(2)重車工況

按靜水壓計算貨物對底門的壓力F,并且考慮,彈簧預緊力和底門重力的影響,根據轉矩平衡條件,分別對O點求轉矩得:ΣM0=0,可計算得出底門的空車開門力。依據快卸卸式底門開閉機構的參數,其重車開門力理論計算值為7.28kN。

3.2 動力學計算

將簡化的三維原理模型導入ADAMS中,定義底門開閉機構的材料屬性及約束條件。

采用最優化設計理論,給建立的動力學模型在主軸開門臂的滾輪處采用STEP函數定義施加一個垂直向上的開門力,即0-0.9s開門力由零逐步遞增到DV_F,0.9-0.901s開門力由DV_F逐步遞減到零。在開門力逐步增加的過程中,當添加的力DV_F達到了開門力需求,主軸轉動并產生角位移,底門開啟。由于主軸在底門關閉位置轉動4.5°到達“死點”位置,通過測量底門開閉機構到達“死點”位置時,主軸轉動所需的時間節點對應的開門力即為底門開閉機構的開門力。

(1)空車工況

根據理論計算得出的空車開門力,設置開門力初始值為800N,范圍值為700N~2000N。

通過測量主軸轉動與時間的變化曲線來確定機構通過死點的時間點,由圖4可以得出,機構死點發生在0.624s時。

可以測量得出開門力(DV_F)與時間的曲線。如圖5,通過該曲線,得出在0.624s時,開門力為1165N。機構死點位置所需的開門力最大。

(2)重車工況

根據理論計算得出的重車開門力,設置開門力初始值為5000N,范圍值為4000N~10000N。

底門開閉機構開門力最大值發生在死點值位置,故通過測量主軸轉動與時間的變化曲線來確定機構通過死點的時間點,由圖6可以得出,主軸轉動4.5°,機構死點發生在0.81s時。

可以得出重車開門力(DV_F)與時間的曲線,如圖7所示。通過該曲線得知在0.81s時,開門力為7770N。機構死點位置所需的開門力最大。

4 有限元計算

主要計算重車狀態下的作用工況,考慮車輛運行狀態下的貨物垂向壓力和縱向增載,由結構的對稱性,為了有限元分析的模型簡化,取整個機構的1/2模型進行有限元分析,應力云圖如圖8所示:

5 實驗驗證

通過對底門開閉機構物理樣機進行功能試驗、模擬循環試驗和振動泄露實驗來驗證底門開閉機構的開關性能、接口匹配、底門卸貨流量、零部件強度及磨耗程度和底門關閉狀態下的密封性能。

6 結論

本文根據國內外鐵路漏斗車的發展需求,分析國內外現有底門開閉機構的使基礎上,研究了一種運行安全可靠且卸貨效率高的快卸式底門開閉機構。

通過對底門開閉機構的原理研究、理論計算、結構設計、動力學及有限元仿真和實驗驗證,提供了底門研制的理論基礎,并通過對比分析底門開閉機構的理論計算、仿真分析和試驗驗證的結果,為以后設計該類型的底門開閉機構提供參考依據。

參考文獻

[1]何世球.煤炭漏斗車開閉機構發展過程及趨勢研究[J].鐵道機車車輛,2008,28(6):1-3.

[2]王春保,邱慶華.礦區鐵路煤炭漏斗車底門開閉機構的改進[J].中州煤炭,2015,(3):104-105.

(作者單位:中車長江車輛有限公司)