8字形無碳小車的建模與Matlab仿真

DOI:10.19392/j.cnki.16717341.201714023

摘要:針對第5屆工程訓練大賽“無碳小車”的要求,設計出一種利用重力使能轉化為動能的三輪8字形“無碳小車”,利用轉向機構改變運動方向以實現無碳小車行進路線沿8字形軌跡繞行。運用Solidworks進行建模裝配,并利用相關運動學公式計算出8字形曲線的理論軌跡,以便設計出結構更加合理的8字形無碳小車。

關鍵詞:無碳小車;運動仿真;工程訓練;Solidworks建模

給定一重力勢能,根據能量轉換原理,設計一種可將該重力勢能轉換為機械能并可用來驅動小車行走的裝置[1]。該自行小車在前行時能夠自動避開賽道上設置的障礙物,把他稱為無碳小車。設計出的8字形無碳小車需要合理轉化重力勢能,以求能走出更多8字繞行軌跡[2]。本文基于Solidworks平臺對小車進行零部件設計,然后進行裝配。并通過Matlab軟件行走軌跡進行模擬仿真,得到結構合理、繞行次數加多的8字形無碳小車。

1 結構方案設計與建模

根據大賽要求,需設計出結構合理,能完成繞行8字軌跡的要求,為方便設計這里講整車運動結構劃分為3個相關模塊進行分別設計,3個模塊分別為驅動行進模塊、轉向模塊以及微調模塊。

1.1 驅動行進模塊設計

驅動模塊作用是將重塊的重力勢能轉化為此8字形無碳小車的行進動能。并將這一動能傳遞給驅動輪以帶動整車沿8字軌跡繞行[3],驅動行進模塊除實現這一功能要求外還需要達到以下幾點額外要求:

(1)重力勢能產生的驅動動能應合理以避免整車在行進過程中產生過大的行進速度導致整車翻轉,或整車在行進過程中產生額外偏載荷。

(2)行進過程中速度應先加速后減速,以保證整車行進穩定性。

(3)整車行至終點時,速度應逐漸減小至最小值以避免撞擊。

(4)重物豎直下降速度隨時間在增大,為增加重力勢能轉化率,應設法減小驅動過程中整車的內部耗能。

(5)因場地不同會導致滾動摩擦系數不同,應考慮不同摩擦系數時產生足夠的驅動力距使整車能夠行走。

(6)從便于加工的角度考量,驅動行進模塊應盡量選擇結構簡單、效率高的機構。

從以上角度考慮,提出行進驅動裝置采用結構較為簡單的繩輪機構,而行走傳動裝置應采用結構穩定、效率較高的齒輪傳動機構。驅動行進模塊模型如圖1所示。

由圖1所示,驅動過程應該為:重物下降帶動跨輪繩運動,在驅動力距的作用下帶動繞繩軸上的大齒輪傳動,通過一級齒輪傳動使驅動輪轉動從而帶動整車前進。這里驅動輪采用雙輪半徑不同的差速方式使整車行進。

1.2 轉向模塊設計

轉向結構是調節前輪轉彎角度的裝置。前輪轉向腳不同會導致走出的軌跡曲線不同,若想走出完整的8字繞行軌跡,需有足夠的前輪轉向角度。同時轉向模塊能夠將旋轉運動轉化為滿足要求的來回擺動,帶動轉向輪左右轉動從而實現行進的8字繞行軌跡。能實現該功能的機構有:凸輪機構+搖桿、曲柄連桿+搖桿等等。本文選擇以空間曲柄連桿+搖桿機構,

這是因為曲柄連桿+搖桿運動副為面接觸運動副,能承受較大的徑向以及軸向壓力,且便于潤滑、制造簡單方便。曲柄搖桿機構能獲得較高精度,構件間自身可產生形鎖,相對于凸輪彈簧力鎖合其結構更為簡單、結果更加準確。

但此機構有自身不足之處,機構本身較為復雜,工作效率降低,有發生自鎖以及死點的可能,而且機構運動規律對制造、安裝誤差的敏感性增加使得調節問題過于繁瑣。轉向機構設計如圖2所示。

圖2所示,由驅動軸帶動曲柄轉動,各構件之間通過關節軸承相連,為補足前輪轉角問題,在搖桿與前輪連接處安裝滾動軸承。其整體應為空間曲柄搖桿機構,根據機械原理中空間曲柄搖桿機構搖桿轉角與曲柄轉角關系公式[4]

l2=c2·(1-cosα)2+(b+c·sinα-r1·sinθ1)2+r21·cos2θ1(1)

式中:c——轉向桿長;α——前輪轉角;θ1——曲柄轉角;r1——曲柄軸半徑;c——轉向桿長,b——轉向輪軸心距;l——連桿長。

將上述公式利用Matlab編程計算可得到前輪轉角曲線如圖3所示:

由圖3可知,波峰幅值為1.1rad,波谷幅值為0.7rad,這是因為雙輪采用半徑不同的差速方式,使整車在繞行8字軌跡時端點轉角不同。若想走出完整的8字繞行軌跡需對以上值進行相關調節,即通過調節曲柄長度或調節連桿長度以改變端點前輪轉角的大小使之合理。

1.3 微調模塊

在整車設計之初,各參數選擇完成后,整車軌跡便以確定,但由于加工或安裝誤差,會導致整車行走的實際軌跡與理論軌跡出現一定偏差,需進行糾正。且初始設計無法做到最優化需通過不斷調試來確定最優的8字繞行軌跡。為得到精確的8字燃性軌跡,需設計微調機構以對前輪轉角進行微調,微調結構模型如圖4所示。

根據圖4所示,通過微調曲柄長度和連桿長度來改變前輪轉角的大小。采用滑槽調節曲柄長度,以及采用螺母螺桿的微調連桿長度。

2 無碳小車運動軌跡matlab仿真

將機械原理中曲柄連桿運動學公式[5],可推導出驅動輪在直角坐標系中的軌跡方程:

dx=ds·sinβdy=ds·cosβ(2)

式中:s——行進距離;β——前輪轉角。

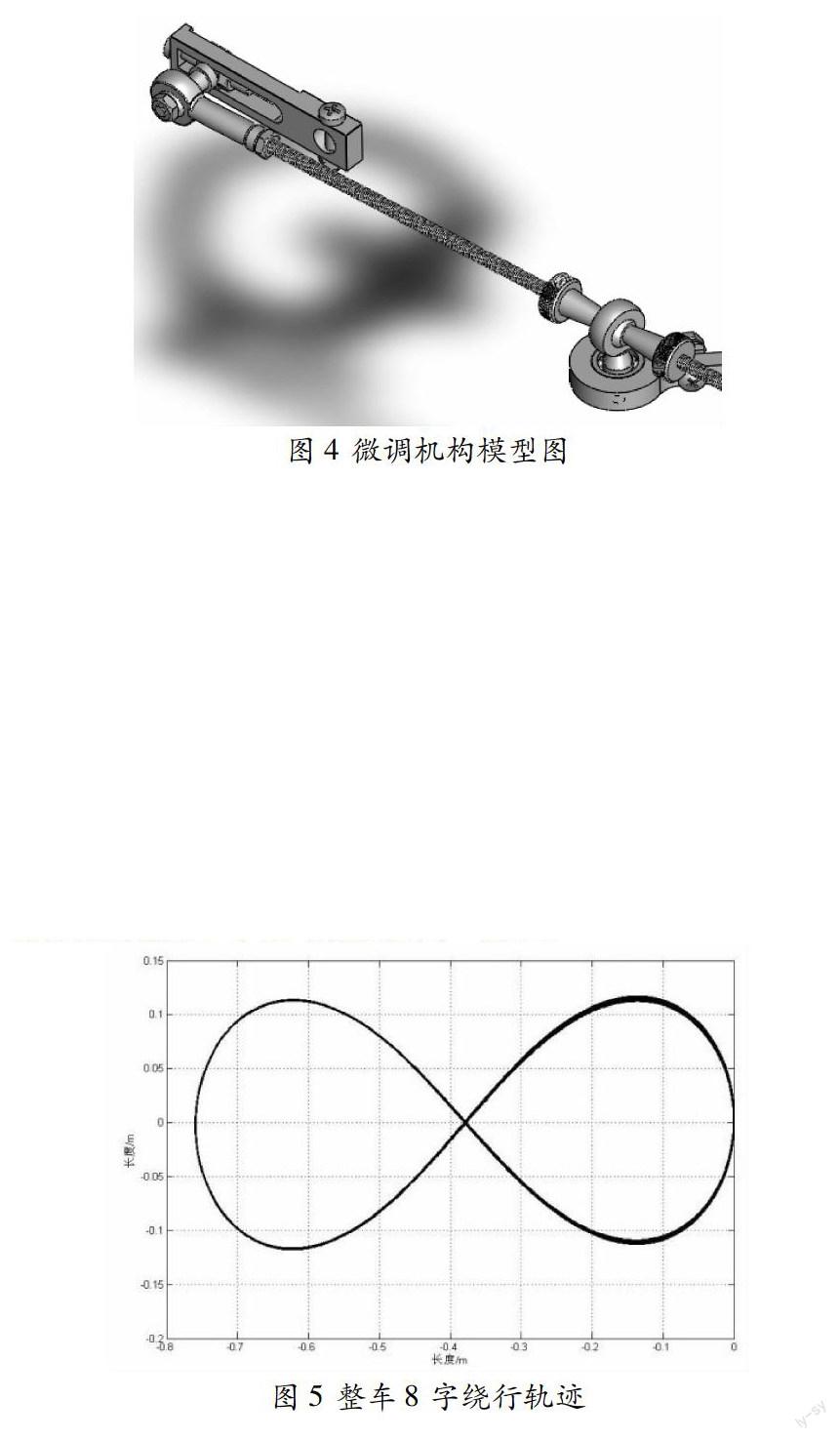

再將上述公式與公式(1)聯立,改寫為差分方程,利用Matlab軟件進行求解計算,通過不斷微調曲柄和連桿長度數據,可得到精確的8字循環軌跡如圖5所示。

由圖5可知8字形曲線產生一定偏移,這是由加工和安裝誤差所引起,無法避免。8字左右兩端點間距離為0.768m,設選其中一點為固定點,則此8字軌跡可跨長度為0.30.5m。小車制成后,實際測得平均值為0.782m,仿真結果與實際結果基本相同。

3 結論

整車運動結構劃分為3個相關模塊進行分別設計,3個模塊分別為驅動行進模塊、轉向模塊以及微調模塊并利用Solidworks進行三維建模。使其每個零件或結構件具有平衡性已達到減小摩擦.提高校車整體平衡的目的。分別針對每一個模塊進行最優方案設計,驅動行進模塊采用繩輪驅動齒輪系統帶動驅動輪方案,轉向模塊采用空間曲柄連桿機構,而微調機構則采用微調螺母和螺桿。借助Matlab軟件進行模擬仿真,通過不斷改變曲柄和連桿長度得出前輪轉角曲線以及精確的8字軌跡線,并與實際測量值進行比較,結果近似。

以上分析可有利于縮短加工改進過程和調試過程,對8字形無碳小車的制作提供理論參考。

參考文獻:

[1]曾子維,高建正,祁元明,等.“無碳小車” 設計與制作[J].科技風,2013(7):8.

[2]王斌,李瑞蓮,等.無碳小車的創新性設計[J].山西大同大學學報,自然科學版,2012(2):5962.

[3]季元進,任利惠,顧建.利用變心齒輪傳動的無碳小車的機構創新設計[J].機械設計,2013(9):7174.

[4]李杞儀,趙韓.機械原理[M].武漢:武漢理工大學出版社,2001.8.

[5]鄭文緯,吳克堅.機械原理[M].北京:高等教育出版社,1992.9.

作者簡介:武時會,重慶人文科技學院機電與信息工程學院,講師,研究方向:從事機械設計與振動方向。