鍛造自動化對工藝和壓力機(jī)的技術(shù)要求(上)

文/徐祥龍·中國鍛壓協(xié)會頭腦風(fēng)暴專家?guī)炖錅鼐懡M首席專家

鍛造自動化對工藝和壓力機(jī)的技術(shù)要求(上)

文/徐祥龍·中國鍛壓協(xié)會頭腦風(fēng)暴專家?guī)炖錅鼐懡M首席專家

鍛造是機(jī)械制造行業(yè)中工作環(huán)境差、勞動強(qiáng)度大的成形工序。近年來,隨著我國制造業(yè)的技術(shù)進(jìn)步,自動化在國內(nèi)鍛造行業(yè)得到了初步的應(yīng)用。一些企業(yè)花巨資從國外引進(jìn)了當(dāng)代先進(jìn)的自動化鍛造生產(chǎn)線,而更多的企業(yè)通過技術(shù)改造手段,應(yīng)用自動送料機(jī)或機(jī)器人實(shí)現(xiàn)了自動化鍛造生產(chǎn),在提高生產(chǎn)效率,降低勞動強(qiáng)度的同時,使鍛造生產(chǎn)節(jié)拍穩(wěn)定,成形過程得到有效控制。

但自動化鍛造并不是我們想象的壓力機(jī)+機(jī)器人或者壓力機(jī)+自動送料機(jī)那么簡單。鍛造自動化對成形工藝和鍛造壓力機(jī)有一系列特殊的工藝和技術(shù)要求,忽視這些要求將使鍛造自動化難以正常進(jìn)行。因此,研究和實(shí)現(xiàn)自動化對工藝和壓力機(jī)的技術(shù)要求是鍛造自動化不可或缺的技術(shù)保障。

綜述

長期以來,我們鍛壓行業(yè)少數(shù)單位對鍛壓自動化的實(shí)現(xiàn)不夠重視,認(rèn)為鍛造自動化就是壓力機(jī)+機(jī)器人,或者是將步進(jìn)梁送料機(jī)裝配到多工位壓力機(jī)上,就像1+1=2那樣簡單。但自動化生產(chǎn)線建立后,往往是大毛病沒有,小問題不斷,遲遲不能正常投產(chǎn),耽誤了寶貴的時間,甚至于半途而廢,自動化上不去,還浪費(fèi)了寶貴的資源。江蘇森威自引進(jìn)日本栗本公司5工位溫鍛生產(chǎn)線以來,通過多年的自動化生產(chǎn),對采用步進(jìn)梁送料的多工位自動鍛造設(shè)備與工藝、模具之間的關(guān)系,有著深刻的感受。后來,我們又開展“機(jī)器換人”的項(xiàng)目,在國產(chǎn)溫鍛生產(chǎn)線上實(shí)現(xiàn)了自動化改造的目標(biāo)。在“機(jī)器換人”的過程中,又一次體會到實(shí)施鍛造自動化的困難和好處。因此,有必要針對鍛壓自動化生產(chǎn)的特點(diǎn),認(rèn)真分析原有鍛造工藝(軟件)和設(shè)備(硬件)在鍛造過程與自動化可能發(fā)生的各種干涉或不協(xié)調(diào),并采取各種措施來解決這問題,使自動化生產(chǎn)能正常持續(xù)地進(jìn)行。

本文重點(diǎn)分析立式鍛造壓力機(jī)在自動化改造和自動化生產(chǎn)中對鍛造工藝和設(shè)備的技術(shù)要求。

鍛造自動化的主要模式

在多工位壓力機(jī)上,采用步進(jìn)式送料機(jī)完成坯料移送的自動化鍛造

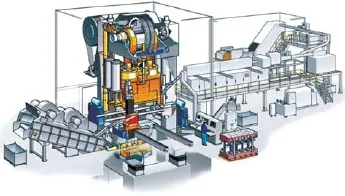

圖1所示為采用步進(jìn)梁送料機(jī)的多工位自動溫鍛生產(chǎn)線.一般大批量生產(chǎn)的中、小規(guī)格汽車鍛件,如汽車等速萬向節(jié)殼體、汽車輪轂單元、汽車發(fā)動機(jī)連桿和變速箱齒輪坯等,多采用這種模式,最適合品種單調(diào)的中小規(guī)格鍛件大批大量生產(chǎn)。

采用機(jī)器人完成坯料傳送的大型鍛壓自動化生產(chǎn)線

圖2所示為采用機(jī)器人送料的大型鍛壓自動化生產(chǎn)線.在重型多工位壓力機(jī)或多臺單工位壓力機(jī)組成的生產(chǎn)線上,批量生產(chǎn)大規(guī)格鍛件,如汽車曲軸、前梁、轉(zhuǎn)向節(jié)等。采用機(jī)器人送料比采用步進(jìn)梁送料有較大的靈活性,更換產(chǎn)品種類和規(guī)格相對容易,但生產(chǎn)效率遠(yuǎn)不如步進(jìn)梁送料機(jī),因此,比較適合于大規(guī)格鍛件的多品種、中等批量生產(chǎn)。

在多臺單工位壓力機(jī)組成的鍛造生產(chǎn)線上,用機(jī)器人代替人工實(shí)現(xiàn)自動化鍛造

圖3所示為用機(jī)器人替代人工組成的鍛造自動線.這種自動化模式投資小,實(shí)施容易,但生產(chǎn)效率不如采用步進(jìn)梁的多工位自動鍛造線。這種自動化模式主要用于對現(xiàn)有鍛造線的自動化改造,但也有新建機(jī)器人自動化鍛造線的案例。

圖1 采用步進(jìn)梁送料機(jī)的多工位自動溫鍛生產(chǎn)線

圖2 采用機(jī)器人送料的大型鍛壓自動化生產(chǎn)線

鍛壓自動化生產(chǎn)中的工藝協(xié)調(diào)

鍛造工藝與自動化送料可靠性的關(guān)系

鍛壓成形生產(chǎn),無論是冷鍛、溫鍛還是熱鍛,稍復(fù)雜的鍛件大多是多工序成形,將多個成形工序集合在一臺壓力機(jī)上,就構(gòu)成了多工位成形。如果用機(jī)器人或步進(jìn)梁送料機(jī)實(shí)現(xiàn)坯料的自動傳遞,就實(shí)現(xiàn)了鍛壓自動化。

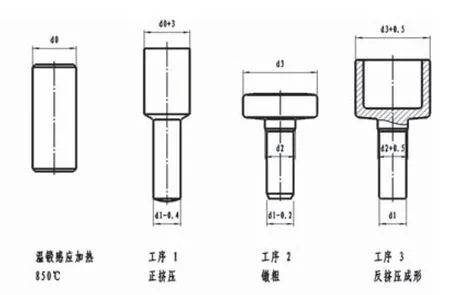

案例:典型的杯—桿類鍛件的多工位成形工藝過程。

自動化鍛造生產(chǎn)的必要條件,就是機(jī)器人的機(jī)械手或步進(jìn)梁的夾鉗能夠?qū)⑸瞎ば蚺髁暇_送入下工序模腔中去。為保障自動化生產(chǎn)持續(xù)進(jìn)行,在多工位壓力機(jī)上,送料失敗的概率希望被遏制到千分之一以下。為此,我們在工藝設(shè)計(jì)中,有意將下工序的模孔設(shè)計(jì)得比上工序大一點(diǎn),使上工序坯料能順利送入下工序模孔。但這個間隙不能設(shè)計(jì)得很大,一般也就0.1~0.2mm。理論上,機(jī)器人或步進(jìn)梁送料機(jī)的空間送料精度為0.1~0.2mm,正好可以滿足送料要求。但實(shí)際上,機(jī)器人或步進(jìn)梁夾持坯料時,經(jīng)常會發(fā)生夾持歪斜。另外,自動化機(jī)械手在長期使用后會發(fā)生送料精度下降和送料抖動現(xiàn)象。這一切都可能引起送料失敗。因此,我們有必要根據(jù)機(jī)器人和步進(jìn)梁送料特點(diǎn),適當(dāng)修改成形工藝,來改善自動送料條件。

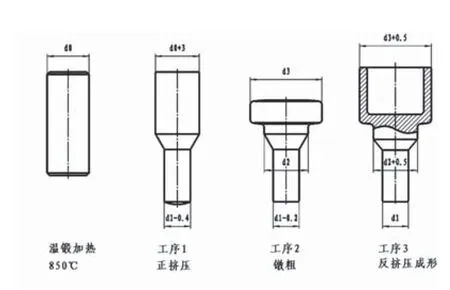

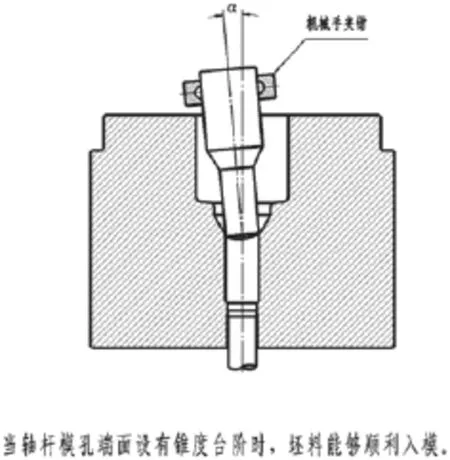

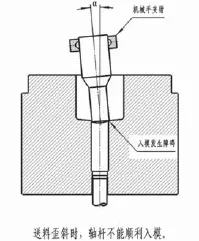

圖4所示為常見的杯—桿型鍛件在3工位溫鍛壓力機(jī)上成形的工藝設(shè)計(jì)。從圖中我們可以看到,每個成形工序的軸桿直徑相對上工序坯料,總是大0.2mm或以上。特別是工序2和工序3的軸桿模孔,除后工序直徑比前工序直徑大0.2mm以外,由于臺階軸的特點(diǎn),在孔端設(shè)有一個較大錐度入口。這個錐度的存在,使坯料在傳送過程中即使發(fā)生稍許歪斜,也能夠在錐度的引導(dǎo)下順利入模。圖5所示為坯料自動送料發(fā)生歪斜時的入模圖。

因此,具有帶錐度臺階特征的杯—桿鍛件成形,無論是手動送料還是自動送料,都能夠順利送進(jìn),很少發(fā)生送料障礙。

圖3 用機(jī)器人替代人工組成的鍛造自動線

圖4 常見的杯—桿類鍛件在3工位溫鍛成形的工藝設(shè)計(jì)

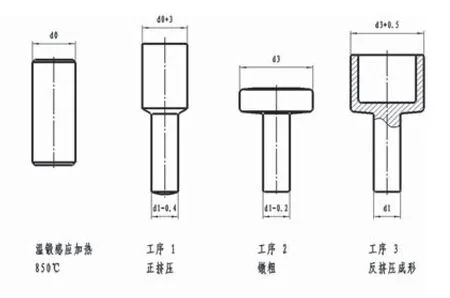

有時我們遇到另一種簡單的無臺階杯—桿鍛件,手動操作時沒感到任何不妥,但自動化生產(chǎn)時卻頻頻發(fā)生送料故障,甚至無法進(jìn)行持續(xù)生產(chǎn)。圖6所示為無臺階的簡單杯—桿鍛件成形工藝設(shè)計(jì)圖。

圖5 坯料自動送料發(fā)生歪斜時的入模

圖6 無臺階的簡單杯—桿鍛件成形工藝設(shè)計(jì)

無臺階的簡單杯—桿鍛件,因軸桿缺少錐度引導(dǎo),自動送料時軸桿很難對準(zhǔn)下工序的模孔中心。而軸桿位置相對模孔只要錯開一點(diǎn)點(diǎn)就會產(chǎn)生送料障礙,使自動化生產(chǎn)難以持續(xù)進(jìn)行。圖7所示為缺少錐度臺階孔引導(dǎo)時,送料容易發(fā)生障礙圖。

針對上述送料障礙,在鍛件工藝設(shè)計(jì)中增加一個很小的臺階,就能有效克服送料困難的問題。另外,如果在鐓粗工序中對軸桿端面壓出倒角,對后工序的送料可靠性有明顯的提高。圖8所示為改善送料可靠性的杯—桿鍛件成形工藝。

圖7 缺少錐度臺階孔引導(dǎo)時,送料容易發(fā)生障礙

圖8 改善送料可靠性的杯—桿鍛件成形工藝

《鍛造自動化對工藝和壓力機(jī)的技術(shù)要求(中)》見《鍛造與沖壓》2017年第3期