自動(dòng)輥鍛機(jī)在汽車連接臂鍛造成形工藝中的應(yīng)用

文/李偉,魏永彬·山東千里馬鍛壓自動(dòng)化設(shè)備有限公司

自動(dòng)輥鍛機(jī)在汽車連接臂鍛造成形工藝中的應(yīng)用

文/李偉,魏永彬·山東千里馬鍛壓自動(dòng)化設(shè)備有限公司

作為典型的高危、高溫行業(yè),鍛造行業(yè)工人工作環(huán)境惡劣,而利用空氣錘自由鍛進(jìn)行制坯,在實(shí)際生產(chǎn)中環(huán)境尤為惡劣。同時(shí)自由鍛制坯對(duì)鍛造工人技能要求較高,自由鍛制坯產(chǎn)品一致性較差,材料浪費(fèi)嚴(yán)重,大大限制了材料利用率與工藝穩(wěn)定性。隨著工業(yè)化進(jìn)程的推進(jìn),人力資源成為制約鍛造行業(yè)發(fā)展的一個(gè)重要影響因素。

自動(dòng)輥鍛制坯可以有效的降低工人勞動(dòng)強(qiáng)度,嚴(yán)格保證毛坯的一致性,從而達(dá)到提高材料利用率與工藝穩(wěn)定性的目的,同時(shí)降低了人力資源成本。我國(guó)從20世紀(jì)60年代開(kāi)始研究輥鍛機(jī)與輥鍛工藝,但由于價(jià)格因素與工藝服務(wù)等問(wèn)題的制約,自動(dòng)化輥鍛制坯工藝在我國(guó)并未得到大規(guī)模推廣,中小型企業(yè)自動(dòng)輥鍛制坯工藝應(yīng)用較少。

結(jié)合實(shí)際情況,對(duì)比分析了市場(chǎng)現(xiàn)有輥鍛機(jī)的特點(diǎn),我公司獨(dú)立設(shè)計(jì)、生產(chǎn)了符合當(dāng)前行業(yè)需求的自動(dòng)輥鍛機(jī);并對(duì)汽車連桿、轉(zhuǎn)向臂、曲軸、前軸及五金工具等典型長(zhǎng)軸類件的輥鍛制坯工藝進(jìn)行了研究與開(kāi)發(fā)。本文以汽車連接臂為研究對(duì)象,介紹了自動(dòng)輥鍛機(jī)在汽車連接臂鍛造成形當(dāng)中的應(yīng)用,優(yōu)化了原有鍛造成形工藝,材料利用率提高10%以上,提升了產(chǎn)品質(zhì)量與工藝穩(wěn)定性。

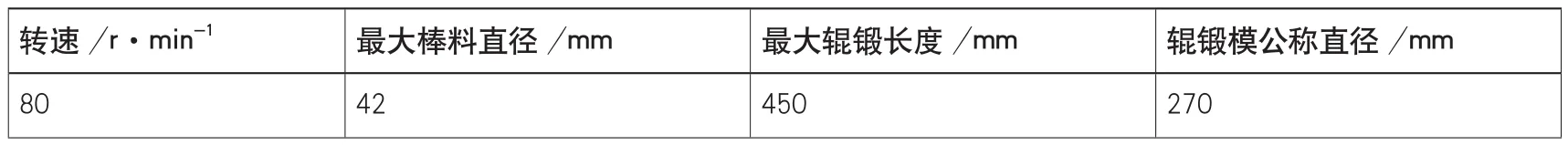

圖1 連接臂鍛件圖

工藝分析

圖1為連接臂鍛件圖,從圖中可以看出,該工件為典型兩桿三頭復(fù)雜直長(zhǎng)軸鍛件,沿軸向方向截面變化劇烈,終鍛前坯料分配難度系數(shù)較大。其原有鍛造成形工藝為:空氣錘制坯——螺旋壓力機(jī)終鍛——沖床切邊校正。該工藝過(guò)程中,為實(shí)現(xiàn)對(duì)兩桿三頭坯料合理分配,對(duì)空氣錘操作工熟練程度要求較高,空氣錘制坯耗費(fèi)20s時(shí)間,且存在5%的廢品率,工人技術(shù)程度、加工時(shí)間及廢品率成為制約該產(chǎn)品大批量生產(chǎn)的關(guān)鍵因素。圖2為連接臂自由鍛制坯圖,從圖中可以看出,經(jīng)過(guò)空氣錘制坯,坯料基本符合兩桿三頭的結(jié)構(gòu)要求,但坯料表面凹凸不平,中間桿部方形截面四角為尖角,增大了終鍛折疊裂紋風(fēng)險(xiǎn);并且自由鍛制坯下料重量大,材料利用率僅70%,在浪費(fèi)資源能源的同時(shí),也加大了終鍛成形金屬變形程度,對(duì)終鍛模具壽命有一定的不良影響。

圖2 連接臂自由鍛制坯圖

圖3 千里馬ZGD270全自動(dòng)輥鍛機(jī)

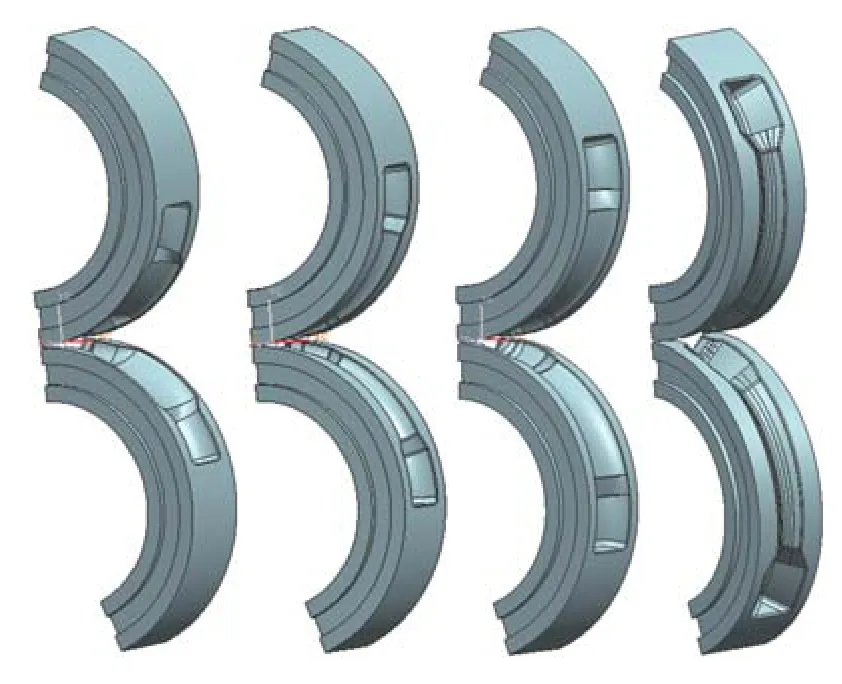

為批量生產(chǎn)該連接臂類鍛件,采用圖3中千里馬ZGD270全自動(dòng)輥鍛機(jī),該機(jī)配備了自動(dòng)喂料機(jī)械手與成形機(jī)械手,該設(shè)備工藝參數(shù)如表1所示。

表1 千里馬ZGD全自動(dòng)輥鍛機(jī)

工藝設(shè)計(jì)

通過(guò)對(duì)該鍛件進(jìn)行分析,結(jié)合塑性成形理論,在保證工藝穩(wěn)定性的前提下,盡可能提高材料利用率,首先設(shè)計(jì)出圖4所示的連接臂的輥鍛毛坯圖。

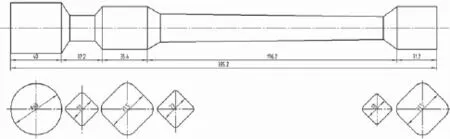

通過(guò)工藝分析與工藝計(jì)算,確定輥鍛道次及各道次孔型形狀,建立如圖5所示的四道次輥鍛模幾何模型。

輥鍛變形過(guò)程金屬流動(dòng)復(fù)雜,各道次間不同孔型與各區(qū)段長(zhǎng)度匹配困難,純理論計(jì)算通常難以得到完全符合要求的輥鍛毛坯,實(shí)際生產(chǎn)過(guò)程中往往需要經(jīng)過(guò)調(diào)試才能得到完全符合要求的輥鍛毛坯。為減少調(diào)試次數(shù),準(zhǔn)確得到目標(biāo)所需輥鍛毛坯,可以借助有限元數(shù)值模擬技術(shù)對(duì)輥鍛過(guò)程進(jìn)行數(shù)值模擬,通過(guò)本人提出的“分段式”輥鍛模設(shè)計(jì)方法對(duì)其進(jìn)行局部分段設(shè)計(jì),通過(guò)有限元數(shù)值模擬驗(yàn)證其充滿情況,再結(jié)合理論計(jì)算得出其縱向尺寸,最后整體對(duì)輥鍛過(guò)程進(jìn)行數(shù)值模擬,逐步修正其縱向尺寸的匹配。輥鍛模型得到充分驗(yàn)證后,進(jìn)行CNC加工。通過(guò)該方法,可以將復(fù)雜的調(diào)試過(guò)程簡(jiǎn)單化,在數(shù)值模型中對(duì)輥鍛模完成絕大部分修正,在實(shí)際生產(chǎn)調(diào)試中,僅有少量修正工作,這能大大節(jié)省調(diào)試時(shí)間,節(jié)約資源、能源。

圖4 連接臂的輥鍛毛坯圖

圖5 四道次輥鍛幾何模型

數(shù)值模擬與生產(chǎn)試驗(yàn)

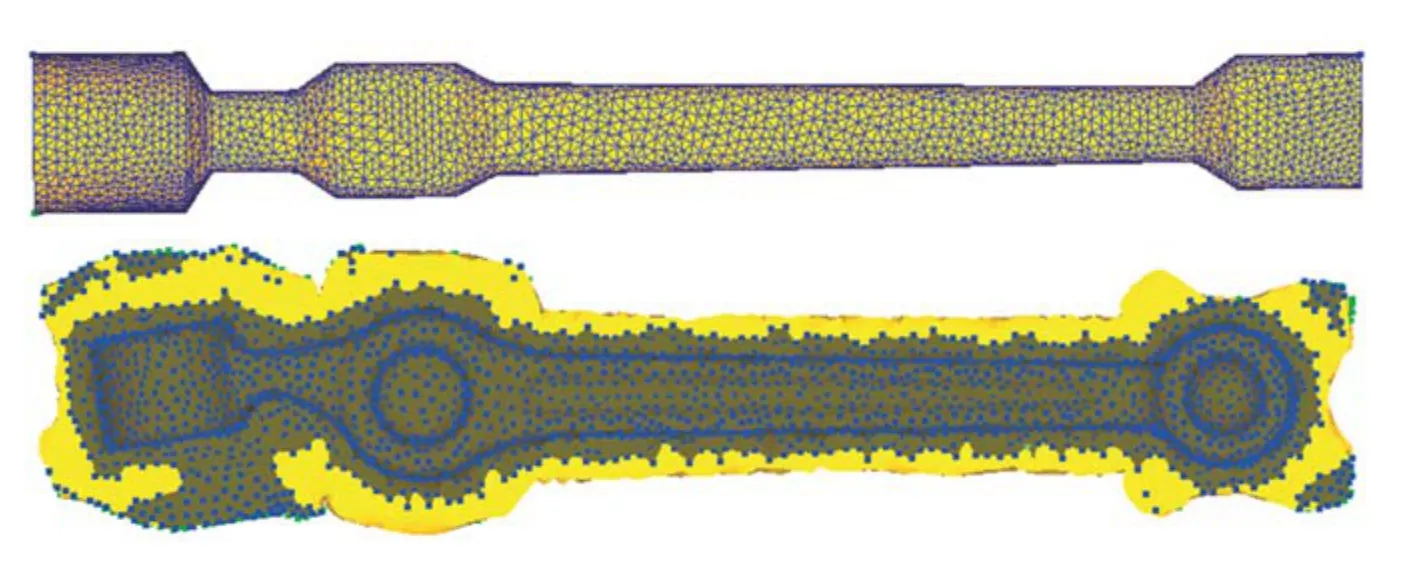

將修正后的輥鍛模數(shù)值模型導(dǎo)入有限元數(shù)值模擬軟件中,對(duì)輥鍛、終鍛成形過(guò)程進(jìn)行數(shù)值模擬,可以充分預(yù)測(cè)金屬的流動(dòng),分析其成形過(guò)程中會(huì)出現(xiàn)的缺陷,該連接臂輥鍛毛坯及終鍛成形效果如圖6所示,從圖中可以看出,輥鍛毛坯材料分布與終鍛件材料分布一致,大小頭部及中間凸起材料均得到了合理分配,鍛件飛邊分布均勻,達(dá)到了預(yù)期效果。

將CNC加工后的模具裝到ZGD270輥鍛機(jī)上進(jìn)行生產(chǎn)試驗(yàn),試驗(yàn)結(jié)果如圖7所示,由圖可見(jiàn),輥鍛件表面光滑,無(wú)折疊、毛刺及不規(guī)律凸起。終鍛試驗(yàn)后,模具充滿情況良好,輥鍛、終鍛生產(chǎn)試驗(yàn)如圖8所示,與數(shù)值模擬結(jié)果一致,充分驗(yàn)證了有限元數(shù)值模型的準(zhǔn)確性。

通過(guò)輥鍛制坯工藝,材料利用率達(dá)到了82%,同時(shí)輥鍛毛坯一致性非常好,大大降低了因毛坯不一致造成的報(bào)廢。

圖6 輥鍛、終鍛有限元模擬結(jié)果

該設(shè)備投入生產(chǎn)一年來(lái),已生產(chǎn)該型號(hào)連接臂50萬(wàn)件,節(jié)約材料高達(dá)100噸,同時(shí)減少了高薪的空氣錘工,所創(chuàng)造效益已遠(yuǎn)遠(yuǎn)超出該設(shè)備投資成本,取得了良好的經(jīng)濟(jì)效果。該鍛件采用空氣錘制坯每班次僅1800支,采用全自動(dòng)輥鍛機(jī)后,每班次高達(dá)4000支,充分發(fā)揮了鍛壓主機(jī)及鍛壓生產(chǎn)線的能力,大幅度提高了生產(chǎn)效率。

圖7 輥鍛、終鍛生產(chǎn)試驗(yàn)

結(jié)語(yǔ)

ZGD270全自動(dòng)輥鍛機(jī)在該長(zhǎng)軸類鍛件輥鍛制坯中具有傳統(tǒng)工藝不可比擬的優(yōu)勢(shì):輥鍛毛坯均勻可控,一致性好,節(jié)能節(jié)材;工作效率高,生產(chǎn)節(jié)拍為6s/件,充分發(fā)揮鍛壓主機(jī)的工作潛能;實(shí)現(xiàn)了自動(dòng)化,減少了人工干預(yù),降低了對(duì)空氣錘工的依賴,節(jié)省大量人力物力。