鍛造裝備與工藝之簡析

文/黨軍,張平平·陜西法士特汽車傳動集團有限公司

鍛造裝備與工藝之簡析

文/黨軍,張平平·陜西法士特汽車傳動集團有限公司

本文結合公司所用的各種鍛壓設備及其適用的鍛造工藝方法,對各個設備的工藝特點進行分析。

21世紀的鍛造行業對具有高柔性和高效率的數控化、自動化的鍛壓設備呈現需求旺盛的態勢。鍛造設備及工藝技術的改進和革新使得高質量鍛件的生產更為經濟,迅捷。本文結合法士特公司目前使用設備論述了模鍛錘、機械壓力機、螺旋壓力機、平鍛機、輾環機和楔橫軋等設備的使用特性和應用范圍,及相應設備的工藝特點和工藝原理,鍛件質量控制系統、鍛件缺陷及其防止、檢驗內容和方法。

曲柄熱模鍛自動壓力機

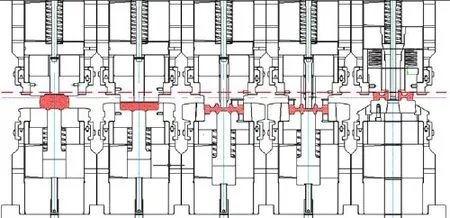

⑴高速高性能曲柄鍛造壓力機特別適合大批量鍛件的自動化生產,它的機架和驅動系統專為高負載和精密生產而設計。壓力機臺面寬,承載力大,特別適合多工位鍛造。壓力機設備采用工控機,設備的所有功能,通過操作面板實現操控,大量使用PLC編程控制器,將所有控制功能集成化,從而實現設備的菜單化管理,主要包括滑塊閉合高度調整、頂出器頂出高度調整、以及自動化控制系統等各個環節的參數設定。可以實時監控打擊力,頂出器頂出量,頂出噸位,脫模劑噴涂量等參數。具有故障診斷報警等功能,使設備故障維修,設備維護更加便捷。設備還包括許多輔助裝置,如自動上料、感應加熱及料溫自動分選系統、工件傳送和成品輸送裝置、噴淋潤滑系統以及換模裝置,使壓力機能夠高效地滿足和適應各種生產任務。目前法士特所用曲柄鍛造壓力機傳動系統采用濕式離合器和制動器,設備噪聲小,傳動效率高。多軸控制系統的液壓頂出裝置和伺服電機控制的步進梁傳送裝置使設備的工作節拍快,工件傳輸更加穩定,效率高,頻率快。該鍛造生產線可以生產各種齒輪件和法蘭件,生產率為15~25件/分鐘,采用五工位無飛邊鍛造生產工藝。該種設備速度快,可將鍛件接觸模具的時間減少到最低限度,從而提高了模具的壽命,此外,還延長了用于進行模具冷卻和零件傳輸的時間。熱模鍛自動壓力機如圖1所示。

圖1 熱模鍛自動壓力機

⑵熱模鍛自動壓力機工作的高效性必須靠成熟、穩定的工藝來保證。①原材料的重量和端面必須符合機床要求,確保鍛件生產時不出現充不滿和出毛刺的現象;②鍛件在鍛造過程中利用頂桿定位或者利用外圓定位兩種方式運行;③機床的上下頂桿對鍛件的頂出和卡爪的夾取必須要有保持功能;④高效自動的潤滑裝置必須保證模具穩定在許可的范圍內。熱模鍛自動壓力機模具簡圖如圖2所示。

圖2 熱模鍛自動壓力機模具簡圖

高能螺旋壓力機

⑴高能電動螺旋壓力機目前主要是兩種傳動形式:一是電機的轉子與螺桿連為一體的電機直接傳動形式,目前公司使用的是武漢新威奇630t高能螺旋壓力機,該種設備傳動環節少,但須設計低速、大扭矩專用電機,螺桿導套磨損后會影響電機的氣隙:二是電機經齒輪或皮帶帶動飛輪螺桿的電機機械傳動形式。目前公司精鍛齒環線是采用的日本的榎本機工公司的600t高能螺旋壓力機,這種設備的特點是專用電機轉速較高,轉矩較小,電機出現故障時,更換方便,維護簡單;同時,螺桿導套磨損后不會影響電機性能。電動螺旋壓力機的突出優點是自動化程度高,用戶只要在人機界面上設置好打擊行程和打擊能量,其他計算和控制只要交給壓力機控制系統自動完成即可。

自動生產線的工作過程全部受生產線總控系統控制。毛坯倒入自動分揀排序機構后排隊送入中頻爐,加熱出來后通過氣缸推入滑道送至取料點,機器人取料后送至壓力機進行鍛造,鍛造后由取料裝置取料并送至余熱傳送帶,噴霧潤滑機構自動完成潤滑及冷卻等操作,如此周而復始,循環運行。然后進行后續切邊、冷精整和沖孔等后續工序。

⑵自動噴墨裝置。電動螺旋壓力機周邊還有重要的自動潤滑冷卻裝置。出于保護模具和鍛造成形后便于脫模的目的,自動潤滑冷卻裝置也是模鍛件生產中的必要環節,如果能使用自動潤滑裝置,必將大大減輕工人的勞動強度,且保證該操作的一致性和均勻性。每次壓力機滑塊鍛打工件完畢回程超過一定高度時,噴頭自動進入上下模腔之間,噴射石墨水達到設定的時間后自動退回,整個過程由電氣控制系統對噴涂時間、范圍進行調節,使噴涂更加均勻。

⑶電動螺旋壓力機精密齒形鍛造工藝要點。目前該種設備采用的主要是熱精鍛加冷精整復合工藝,目前公司使用的電動螺旋壓力機主要的工藝路線為:精密下料→坯料自動分揀排序→中頻加熱→自動上料→壓力機鍛造→自動下料→沖床切邊→冷精鍛→沖孔。精鍛齒環如圖3所示。因為熱精鍛變形抗力低、塑性好,容易成形比較復雜的工件。為保證齒輪熱精鍛工件的表面質量,必須采用少、無氧化加熱,減少工件在鍛造工序間的停留時間,防止工件在空氣中暴露時間長而表面過度氧化,同時保證工件的鍛造溫度。冷精整鍛造時是在室溫下進行的精密鍛造工藝。冷精鍛工藝具有如下特點:鍛造溫度為室溫,不氧化;工件形狀與尺寸易控制;冷鍛件力學性能好,表面光滑,精度高。為保證工件的精度,冷精鍛一般均采用帶導柱導套模架。坯料在冷鍛時要產生變形和加工硬化,使鍛模承受高的荷載,因此,需要使用高強度的鍛模和采用防止磨損和粘結的硬質潤滑膜處理方法。自動噴霧裝置如圖4所示。另外,為防止坯料裂紋,需要同時進行中間退火以保證需要的變形能力。為保持良好的潤滑狀態,可對坯料進行磷化處理。

圖3 精鍛齒環

圖4 自動噴霧裝置

圖5 數控電液錘

數控模鍛電液錘鍛造生產線

數控電液錘采用進油打擊原理,打擊過程可實現PC控制,能夠精確控制打擊能量、打擊次數、兩次打擊之間間歇時間等工作參數。該設備還具備參數儲存,故障報警及自動診斷等功能。數控電液錘如圖5所示。

電液錘能量利用率高,錘頭導向精度好,抗偏載能力強,操作安全可靠,鍛件質量基本不受工人操作水平的影響。與熱模鍛壓力機相比,電液錘使用靈活方便,投資較低,尤其適合中小批量鍛件的生產。鍛件沿高度方向的尺寸精度較高,沿水平方向的尺寸精度由鍛模精度保證。但因數控模鍛電液錘打擊能量比較大,鍛件打靠階段必須控制鍛件厚度,在此階段如果使用重錘打擊,容易造成鍛件徑向方向因為打擊力過大,模具彈性變形,導致鍛件徑向直徑超差現象存在,所以打靠階段必須設置錘鍛打能量,確保鍛件尺寸的一致性。操控界面如圖6所示。

圖6 操控界面

楔橫軋精密軋制

楔橫軋設備的工作原理是將加熱后的棒材送入兩個同向旋轉的帶有楔形凸起的模具中間,棒材在模具的帶動下,作與模具反向的回轉運動,同時材料發生徑向壓縮和軸向延伸變形,從而成形階梯軸類零件。楔橫軋機制坯可獲得高精度鍛造毛坯,具有節能、節材、生產率高、模具壽命長等優點,并可實現軋制過程的自動化,是替代空氣錘制坯的換代工藝和設備。與同屬連續回轉成形工藝的輥鍛技術相比,楔橫軋機具有設備成本低的優點。

目前我公司主要使用楔橫軋機軋制軸類件。該生產線附帶自動上料裝置,在半自動單次工作模式下,楔橫軋機的動作受料溫分選系統的控制:當溫度正常的坯料落入楔橫軋機送料位置后,由接近開關檢測有料并發訊,推料氣缸自動推動毛坯動作循環。軋制成形后的坯料依靠重力落入輸送機,并被輸送到下一工步。楔橫軋軋制的軸類件如圖7所示。

楔橫軋模具必須遵循以下設計原則:⑴對稱原則;⑵減小料頭原則;⑶防拉細原則;⑷盡量減少軋齊;⑸防軸向竄動及二層臺;⑹防疏松原則;⑺減少二次起楔原則。一般軸件都是非對稱的,為避免軸件在軋制過程中兩側受力不均引起軸件軸向竄動或因軸件兩邊旋轉速度不一致而扭曲,對較短的軸件,可通過一軋兩件或多件實現對稱軋制。

圖7 楔橫軋軋制的軸類件

精密輾環生產線

⑴輾環生產線主要針對的是薄壁大孔件的,法士特公司同步器需要大量的齒環,我們將630t鍛壓機制坯,250立式輾環機輾壓組成精密輾環線,實現精密閉式輾環件的生產,成形后的環件加工余量小,輾出外部倒角及凹槽,且環件無毛刺。

圖8 輾壓工藝

⑵輾壓工藝分析。齒套的精密輾壓原理是:在液壓力的作用下,輾壓輪和芯輥使毛坯產生連續的局部塑性變形,使環件壁厚減小,內孔增大,來滿足所需要的形狀和尺寸,其實質是金屬鐓粗與延伸變形,輾壓工藝如圖8所示。所謂精密閉式輾壓是采用閉式孔型結構,使整個環件的截面輪廓封閉在孔型內部,易充滿且端面質量好。精密輾壓的實質是外圓圓角、溝道及密封槽均能在輾壓中成形。

其中輾環環件軋制用毛坯的合理設計是成形的關鍵,根據體積不變原理和軸向金屬體積流動量,確定軋制用毛坯的形狀尺寸以及軋制變形程度。

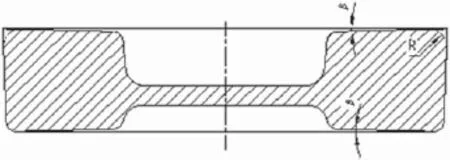

設計技巧:①設計時在上下端面添加β角度,可根據軋制毛坯外徑的大小選取:1°≤β≤3°。可有效防止輾壓過程中內孔出飛刺。②模擬時確保毛坯上端面未充起圓角R的范圍在:3mm≤R≤6mm。圓角過大,環件充滿性不好;圓角過小容易出飛刺,甚至在輾壓過程中產生飛刺折疊在環件上,造成毛坯報廢。設計技巧圖如圖9所示。③設計保證厚度尺寸與環件熱尺寸一致,使環件僅存在徑向變形,端面質量好,不易出現端面凹陷等缺陷。精密輾環生產線如圖10所示。

圖9 設計技巧圖

圖10 精密輾環生產線

結論

以上所述的鍛造設備和工藝設計要點只是我們在日常使用過程中遇到的一些問題簡述,因為公司主要生產的是齒輪件、軸類件和法蘭件,日常所見難免有局限性,國內同行必然有更好的設備和工藝配合可行性,希望共同討論提高鍛造設備和工藝的共同進步。