保持窯筒體冷卻

保持窯筒體冷卻

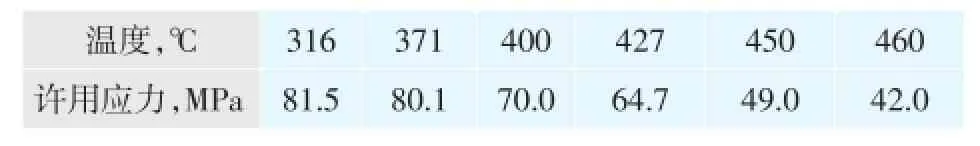

水泥熟料在窯內煅燒的過程中,火焰、煙氣和熟料、窯料的熱量經窯皮和耐火磚傳達至金屬筒體。隨著金屬筒體的溫度增高,鋼板的許用應力逐步下降(見表1)。當筒體溫度增至460℃時,鋼板的許用應力僅為316℃時的一半。為避免筒體因溫度過高而損壞,預分解窯系統均設置紅外線測溫裝置,并配置空氣冷卻。熟料煅燒過程中,為使窯安全運轉,筒體溫度通常控制在370℃以下。

表1 普通鋼板的許用應力

近年來,工業化國家逐漸增加代用燃料和低品位原料的應用,窯內工況波動較大,窯皮長度變化頻繁,且經常出現紅窯事故。雖然使用了空氣冷卻,但氣冷對溫度調節較慢,很難解決紅窯事故,且消耗電能較高。一種新的用水冷卻窯筒體熱點的裝置(Kiln Cooler Hot Spot Unit,本文稱KCHSU)兩年前在德國投入使用,取得較好效果。簡介如下:

1 系統裝置

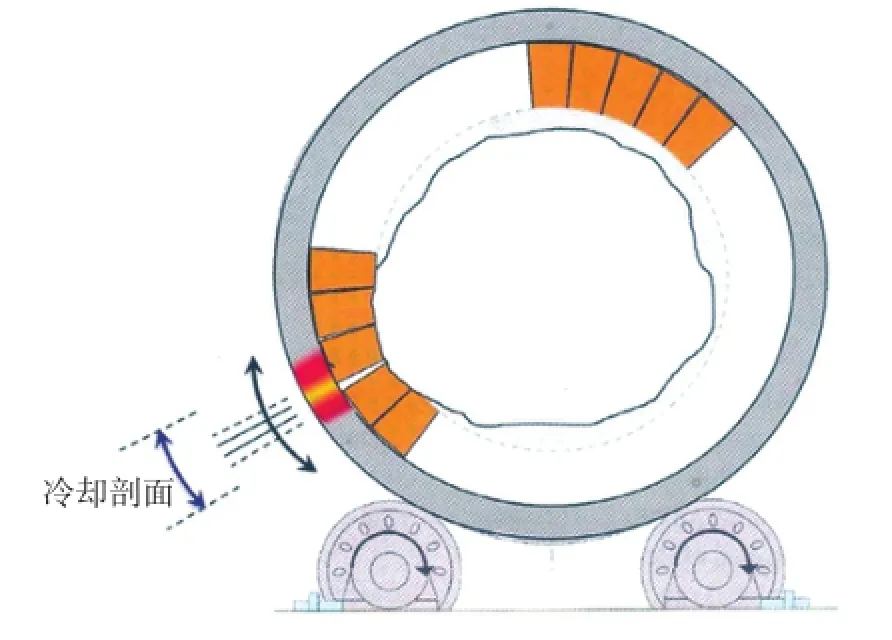

KCHSU裝置由一套四噴頭的噴霧珠裝置和紅外線測溫裝置組成。通過紅外線測溫裝置測得筒體局部高溫,傳至噴頭將水霧化并噴至紅熱的高溫筒體部位,迅速將該部位的高溫冷卻至合適溫度,從而保持正常生產(圖1)。

圖1 水冷卻窯筒體熱點噴霧裝置

2 窯筒體噴水霧冷卻

窯內熟料在煅燒過程中,窯料加熱成熟料。由于生料的成分率值和細度不一,窯料加熱的溫度和時間不一,窯內出現的窯料熔融溫度也不一致,再加上耐火磚的材質、磚厚以及結皮的厚度及其導熱系數不一致,造成筒體溫度也不一致。為使筒體溫度保持在合適的溫度內,通常需空氣冷卻。

在長時間的生產運行中,發現窯的筒體溫度變化難以控制,尤其是窯徑增大和代用燃料量增多,耐火磚出現的問題越來越嚴重。其原因是,窯徑增大,筒體的橢圓度增加,相應增加了耐火磚所承受的機械應力。此外,窯內耐火磚砌筑時,耐火磚的材質性能和砌筑質量也影響著耐火磚的使用壽命。代用燃料量增多,由于燃料的成分、水分及細度等因素變化,易造成窯內煅燒溫度和窯皮的長度及厚度變化頻繁,從而造成筒體溫度變化。上述工況易使輪帶附近筒體和過渡帶、燒成帶內的耐火磚產生局部損壞。

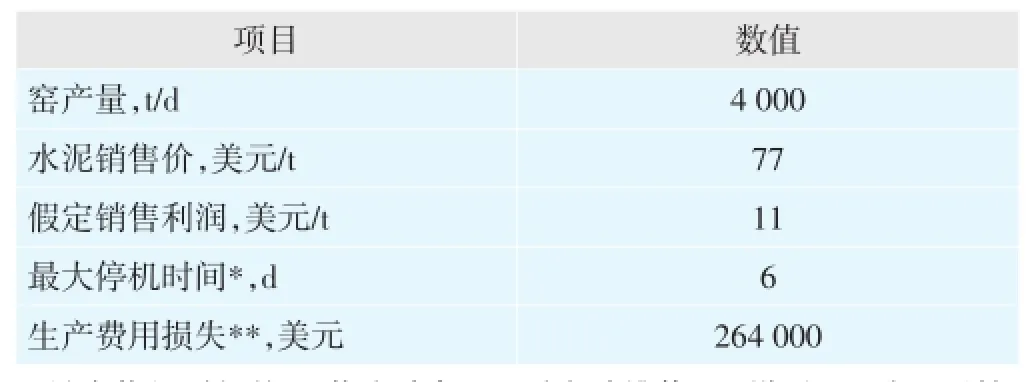

當窯內耐火磚出現局部損壞時,該部位的窯筒體溫度急速增加,當溫度>600℃時,筒體產生高溫紅熱點,風冷很難降低其溫度,其結果是出現非計劃的緊急停窯。更換該部位的耐火磚需要6d或更多的時間,此過程減少了熟料產量,增加了單位熟料的熱耗及維修費用。

國外一臺4 000t/d級窯緊急停窯的損失費用估算見表2。

為避免因紅窯而緊急停窯所產生的損失和維修費用,窯筒體需要快速冷卻。當紅外線測溫儀發現筒體溫度局部上升時,為避免該部位筒體過熱停窯,通過向高溫部位筒體噴霧,快速將其降到合適的溫度,同時進行操作控制,補掛窯皮并增加該部位窯皮厚度,避免筒體和耐火磚進一步損壞,從而保持正常生產。

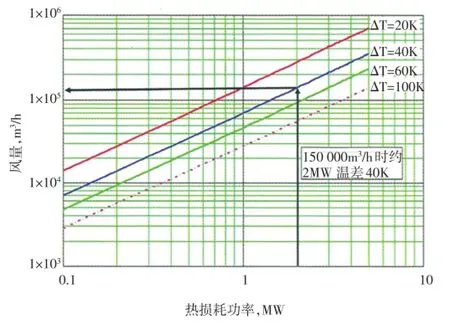

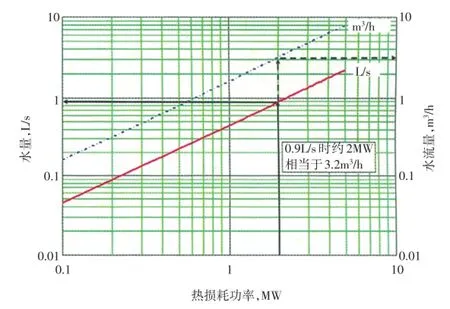

和空氣冷卻相比,使用水冷卻的優點是冷卻速度快且電耗低。圖2為水霧噴射部位,圖3和圖4為窯筒體水冷和風冷電耗對比值。

圖3和圖4表明,在一臺直徑5m、長度60m的窯筒體上,當風量為150 000m3/h,動力消耗約2MW時,可以冷卻筒體40K。而同樣的2MW動力消耗,需3.2m3/h的水量。

3 噴水存在的問題及解決途徑

當筒體進行水霧冷卻時,存在的問題是,若噴向金屬筒體水量過多,則筒體溫度下降過快,增加筒體自身的機械應力,易使筒體產生局部應力而損壞;若水量不足,則筒體溫度下降過慢,筒體溫度過高,也易使筒體變形損壞。窯筒體冷卻至設定的溫度,需快速穩定的冷卻,冷卻水系統需要如下技術支持。

表24 000t/d生產線非計劃緊急停窯損失

圖2 窯筒體噴水霧位置

圖3 窯筒體風冷卻時風量和動力消耗

(1)設置精確可靠的溫度監視裝置,對易紅窯的筒體部位進行連續溫度監測。

(2)噴水裝置所噴出的水霧必須到達窯筒體表面,且能完全揮發。

(3)控制系統應做到測試溫度與噴水量能自動調節,確保窯筒體溫度達到所需控制的溫度。

圖4 窯筒體水冷卻時水量和動力消耗

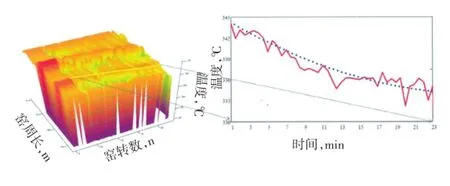

圖5 窯筒體隨溫度的變化

(4)生產系統可連續自動檢測,確保窯的安全操作,避免窯筒體損壞。

KCHSU裝置的紅外線測試溫度范圍為120~1 000℃。當測得的溫度過高時,通過調節水量來控制筒體表面溫度。在噴口部位,噴吹壓縮空氣,防止粉塵堵塞噴口,影響水霧形狀。系統的4個噴射裝置可以調節移動至合適的位置,做到在最短的時間內通過噴霧對筒體溫度進行調控。

KCHSU裝置安裝的固定架長度為10m,裝置上設置4個可以移動的噴嘴,每個噴嘴的移動距離為2.6m,確保易紅窯部位10m長的筒體得以冷卻。

回轉窯在運行過程中,影響窯筒體溫度的各種因素是變化的,往往是大面積筒體溫度正常,而局部筒體產生高溫,連續冷卻則效率低。風冷受風機開停的影響,必須連續對筒體進行冷卻,耗電量高。而水可隨時開停,且噴水量易于調控,再加上4個移動噴嘴可分別開啟,對窯筒體進行局部冷卻十分方便,且能較快地將高溫部位的筒體降至低溫,使之和周邊筒體溫度一致。

局部冷卻能減少筒體溫度過高產生的機械應力,但冷卻過程中冷卻速率過快也會對筒體產生機械應力。現場的實踐和計算顯示,當筒體溫度<600℃時,冷卻溫度控制在每分鐘2℃以內降低1℃,對金屬筒體的微細結構不會產生負面影響(圖5)。

水冷系統的另一優點是能耗低,最大功率需約50W。噴水量低,操作費用也低,能使筒體溫度長期保持在控制溫度內,有利于延長耐火磚的使用壽命。

使用KCHSU裝置兩年的經驗顯示,窯的運行時間可延長數周或數月。其原因是窯在運行時,通過噴水霧降低筒體溫度,使溫度達到設定的控制值。同時進行修補和穩定窯皮,從而延長了運行時間,有利于計劃停窯的耐火磚備料及其有關的準備工作。

4 水中含有石灰對噴霧的影響

噴水冷卻的水中含有石灰,是否會產生問題,文中作了如下回答。

(1)石灰在生銹的筒體上產生白色長條是否影響熱傳遞:經驗顯示,筒體上石灰層的厚度從未達到臨界的厚度,其原因是,窯在運行時筒體表面處于十分干燥的工況,在石灰層達到臨界厚度前已碎裂。

(2)白色條狀石灰層是否影響紅外線掃描的讀數:石灰石的發射率為0.95,較鐵銹的筒體發射率0.69高得多,對窯的紅外掃描不會產生影響。

(3)石灰是否在噴嘴或系統管道閥門產生結塊:水中含石灰是會產生結塊,系統可通過連續檢測和監測水壓或流量以避免結塊,在運行的幾個月中,至今未發現結塊。此外,當出現堵塞和結塊事故前兆時,系統將發出信息,指出故障,維修人員在幾分鐘內即可完成對閥和噴嘴的清洗,避免結塊。

陳友德編譯自

No.9/2016 International Cement Review