大直徑內齒輪輪齒拉削裝備的設計

覃日強覃軼科張映紅

(1.柳州職業技術學院,廣西 柳州 545006;2.柳州柳新汽車沖壓件有限公司,廣西 柳州 545006)

[特邀主持人欄目:裝備制造技術的改進及應用]

大直徑內齒輪輪齒拉削裝備的設計

覃日強1覃軼科2張映紅1

(1.柳州職業技術學院,廣西 柳州 545006;2.柳州柳新汽車沖壓件有限公司,廣西 柳州 545006)

針對現有大直徑內齒輪輪齒仍采用插齒方法加工、加工效率低、震動和噪聲污染大等問題,設計具有回轉和升降功能的工作臺的拉削4床。通過每次僅拉削內齒輪的若干個輪齒,分若干次拉削循環的方法完成大直徑內齒輪輪齒的拉削加工,同時采用組合拉刀,其刀刃模塊結構采用統一的標準,可以有效提高大直徑內齒輪輪齒的加工效率,降低制造費用以及加工過程的震動和噪聲污染。

大直徑內齒輪;輪齒拉削裝備;制造技術

0 引 言

在內齒輪輪齒等機械零件的內表面機械加工中,用拉削的方法來加工,不僅加工效率高,加工過程的震動噪聲也較低。然而,因受拉削機床能力限制,大直徑的內齒輪仍然使用插齒的方法來加工,這種加工方式不僅加工效率低,加工過程產生的震動和噪聲污染都較大。通過提高拉削機床拉削能力的方法來實現大直徑內齒輪輪齒的加工,其可行性不大。因此,如何通過改進加工工藝來實現大直徑內齒輪輪齒的加工,提高加工效率,降低生產成本和加工過程對環境的影響是目前的重要課題。

1 大直徑內齒輪輪齒拉削裝備的設計

1.1 設計的基本思路

為降低大直徑內齒輪輪齒拉削加工的拉力,可在現有拉削機床的基礎上,將裝夾內齒輪的工作臺由固定改成可轉動的形式,把拉削過程由一次分為數次,通過若干次拉削的方法完成大直徑內齒輪輪齒的拉削加工。同時,為適應不同直徑內齒輪的拉削加工要求,拉削機床的工作臺必須具備升降功能。內齒輪輪齒拉削加工用的拉刀,目前多用整體式的結構,這種拉刀的制造工藝比較復雜,生產成本較高,刀具能刃磨的次數有限,壽命較低。因此,宜將內齒輪拉刀設計成組合式的結構,并將其中的刀刃制成標準統一的刀刃模塊以降低制造成本。在刀具組合安裝時,將舊刀刃模塊刃磨后依磨損程度依次前置安裝,而新的刀刃模塊則后置安裝,可以大大提高拉削刀具的刃磨次數和使用壽命,有效降低內齒輪的加工成本。

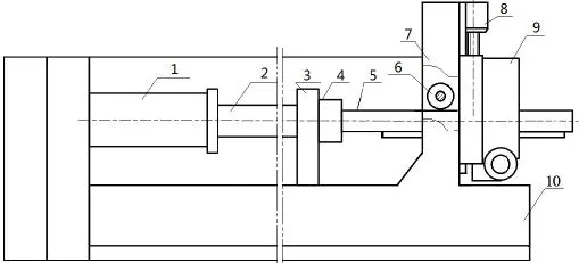

圖1 內齒輪拉削機床結構示意圖

1.2 拉床的設計

根據以上拉削機床的設計思路,設計大直徑的內齒輪輪齒拉削加工的機床,以液壓系統作為拉削加工的動力,機床的基本結構如圖1所示,由油缸1、活塞拉桿2、隨動支架3、刀夾4、組合拉刀5、刀桿導向裝置6、工作臺支座7、工作臺升降機構8、回轉工作臺9和床身10等組成。

由液壓系統給油缸1提供動力,通過活塞拉桿2收縮帶動組合拉刀5向左移動,拉削加工內齒輪的輪齒;隨動支架3的作用是保持活塞桿2和組合拉刀5左側刀桿不因拉削加工的反力而偏移軸線;刀桿導向裝置6的作用是保持組合拉刀5不因拉削加工的反力而偏移拉刀軸線;工作臺支座7固定在床身10上,用于支撐回轉工作臺9及工件重量,以及拉削加工時的軸向反力;回轉工作臺9的作用為裝夾工件(內齒輪),由伺服電動機驅動配合加工過程的旋轉;工作臺升降機構8由伺服電動機驅動,通過滾珠絲桿調整拉削機床回轉工作臺的高度,以適應不同直徑內齒輪的拉削加工要求。大直徑內齒輪輪齒拉削機床的工作原理如下:

操作液壓系統將油缸活塞桿2左移收回,卸掉非本次內齒輪加工用的組合拉刀5,裝上待加工的內齒輪到回轉工作臺9上并夾緊,安裝并夾緊本次內齒輪加工用的組合拉刀5,將油缸活塞桿2右移伸出至組合拉刀5的無刀刃處,調整工作臺升降機構8高度至刀刃下邊與待加工的內齒輪齒頂圓等高,即可進行內齒輪輪齒的拉削加工。

在內齒輪輪齒的拉削加工過程中,在油缸活塞桿2的帶動下組合拉刀5向左移動,一次拉削加工內齒輪的若干個輪齒后伸出至組合拉刀5的無刀刃處,伺服電動機驅動回轉工作臺9旋轉被加工齒輪相應輪齒數的角度,完成一個加工循環;然后油缸活塞桿再次帶動組合拉刀向左移動,拉削加工內齒輪的若干個輪齒后伸出至組合拉刀的無刀刃處,伺服電動機再次驅動回轉工作臺旋轉相同的角度,完成第二個加工循環。通過若干次“拉刀左移拉削齒輪—拉刀返回—旋轉工作臺旋轉—拉刀左移拉削齒輪”循環完成大直徑的內齒輪輪齒的拉削加工。

1.3 組合拉刀的設計

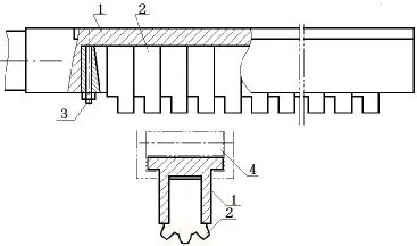

根據以上內齒輪拉削組合刀具的設計思路,設計組合拉削刀具如圖2所示,由拉刀桿1、刀刃模塊2、緊固套件3和刀桿導向裝置4等組成。組合拉刀采用上下非對稱式斷面結構。拉刀桿1的作用是裝夾刀刃模塊,由緊固套件3進行夾緊。刀刃模塊2根據被加工內齒輪的模數、直徑和拉削機床的能力確定輪齒數,可以是1個或數個內齒輪輪齒。拉削每種模數和直徑的內齒輪的刀刃模塊采用同一個尺寸的標準化結構,以簡化制造工藝并降低制造成本。組合刀具在首次安裝時,按照從后到前(圖2中從右到左)的順序將刀刃模塊逐級磨小后組裝使用,使用磨損后最前面的刀刃模塊報廢,將其余各刀刃模塊分別磨小一個等級后,分別前移一個刀刃模塊位置安裝,后面補一個新的刀刃模塊后夾緊,即形成新的組合刀具。

圖2 組合拉刀結構示意圖

2 應用效果分析

大直徑內齒輪輪齒拉削加工機床采用了回轉工作臺并可升降的機床結構,每次僅拉削內齒輪的若干個輪齒,分若干次拉削循環的方法來完成一個大直徑內齒輪輪齒的拉削加工。同時,組合拉刀刀刃模塊采用統一尺寸的標準結構。與現有大直徑內齒輪的輪齒加工方法相比,效果更好。2.1可大幅度提高大直徑齒輪輪齒的加工效率

由于大直徑內齒輪輪齒拉削加工機床采用了回轉工作臺并可升降的機床結構,將拉削刀具切削刃設計成組合式結構,刀刃模塊上只有數個內齒輪輪齒,每次僅拉削內齒輪的若干個輪齒,用分若干次拉削循環的方法來完成一個大直徑內齒輪輪齒的拉削加工。這種通過多次拉削循環的方法來完成齒輪的拉削加工,解決了受拉床能力等因素制約而不能拉削加工大直徑內齒輪輪齒的問題。與傳統的插齒加工方法相比,加工過程的往返輔助時間大幅縮短,加工效率明顯提高,成本也有所降低。

2.2 可大大降低大直徑齒輪加工采用插齒加工的震動與噪聲

由于大直徑內齒輪拉削加工裝備通過改進現有拉床、拉削刀具的結構,采用多次拉削的方法來完成大直徑內齒輪輪齒的拉削加工,與現有大直徑內齒輪輪齒仍采用插齒加工方法相比,這種方法產生的震動和噪聲污染將大大降低。

2.3 拉削刀具制造難度和成本降低,壽命大大提高

大直徑內齒輪拉削加工的刀具采用上下非對稱式組合拉刀結構,組合拉削刀具由刀桿和刀刃模塊等組合而成,刀刃模塊采用統一尺寸標準化結構。組合拉刀磨損后,每次將前面第一個刀刃模塊報廢;其余磨損后的刀刃模塊分別每次每個刃磨一個等級,刃磨次數最多的刀刃模塊安裝在前面(圖2的左側),刃磨次數少的依次后置安裝,每次增加一個新的刀刃模塊安裝在最后面(圖2的右側)。采用這樣組合刀具結構,刀刃模塊統一尺寸標準化生產,拉削刀具的制造工藝和制造成本將大大降低,刀刃模塊的可刃磨次數大大提高,刀具的使用壽命大大延長。

[1]覃日強,陳超山,等.一種大直徑的內齒輪的拉削加工裝置:中國,CN201510220132.X.[P].2015-07-22.

[2]胡占齊,崔云起,等.大型內齒輪加工的技術現狀與發展趨勢[J].工具技術,2009,(06):17-21.

[3]陳永洪,張光輝.基于鼓形蝸桿傳動理論的內齒輪加工原理研究[J].機械工程學報,2012,(08):18-24.

[4]連喜軍.插齒裝置在滾齒機上的設計[J].佳木斯大學學報(自然科學版),2006,(03):49-51.

Design of Large Diameter Internal Gear Cylinder

QIN Ri-qiang1,QIN Yi-ke2&ZHANG Ying-hong1

(1 Liuzhou&Vocational and Technical College,Liuzhou Guangxi 545006,China;2 Liuzhou Liuxin Auto Stamping Co.LTD.,Liuzhou Guangxi 545006,China)

In order to solve the problem that the existing large-diameter internal gear teeth are still using the method of gear shaving,low machining efficiency,large vibration and noise pollution,etc.,the broaching machine with turning and lifting function is designed.Cutting a number of gear teeth,a number of broaching cycle method to complete the large diameter gear tooth broaching,and the use of combination broach,the blade module structure using a unified standard,will effectively improve the large diameter Gear tooth processing efficiency and reduce manufacturing costs,processing vibration and noise pollution will also be effectively reduced.

large diameter internal gear;gear teeth;design

TG57

A

11671-1084(2017)01-0002-03

DOI 10.16221/j.cnki.issn1671-1084.2017.01.001

2016-11-06

覃日強,柳州職業技術學院教授,研究方向為4電技術應用、設備維修與管理;覃軼科,柳州柳新汽車沖壓件有限公司維修班指導員,研究方向為設備維修與管理;張映紅,碩士,柳州職業技術學院教授,研究方向為4電設備維修與管理。