石油重質烴高效利用的IHCC工藝理論基礎與工業實踐

許友好, 汪燮卿

(中國石化 石油化工科學研究院, 北京 100083)

石油重質烴高效利用的IHCC工藝理論基礎與工業實踐

許友好, 汪燮卿

(中國石化 石油化工科學研究院, 北京 100083)

通過大量重油催化裂化實驗結果的對比分析,發現最佳轉化率區間,提出IHCC工藝理念。從2007年到2015年,先后歷經IHCC工藝中小型試驗研究、過程開發和工業實踐,成功地開發出IHCC工藝。對于加工加氫重油,相對于FCC工藝,IHCC工藝的液體產品產率增加了10.04百分點,焦炭產率下降了20%以上。IHCC工藝開發成功標志著FCC技術從追求高轉化率向追求高選擇性轉變,實現了石油資源高效利用。

多環芳烴; 有效時間和空間約束; 轉化率; 選擇性; 液體產品產率

催化裂化工藝是重油轉化主要技術之一。而重油催化裂化工藝伴隨著較多的油漿外甩,且焦炭產率較高,造成液體產品產率偏低,原料氫利用率大幅度下降;同時,催化裂化工藝也是煉油工業中CO2排放的主要來源之一,約占煉油廠排放總量的20%。由此可見,催化裂化工藝還遠不是低碳高效煉油過程。催化裂化工藝從科學到技術都存在著開發的新空間,其中最基礎和最關鍵問題就是,催化裂化過程反應中的石油烴分子碳-碳鍵斷裂如何實現最佳分布,即如何使干氣和焦炭產率進一步降低,而液體產品產率盡可能地提高。

中國石化石油化工科學研究院(以下簡稱RIPP)針對劣質原料油的特點,從反應化學的角度認真總結和分析了催化裂化過程,對重質原料油轉化過程進行了系統地、大量地實驗研究。結果表明,在重質石油烴催化裂化轉化過程中,干氣和焦炭的產率在反應開始時隨著轉化率增加而緩慢地增加,但當轉化率達到一定值,干氣和焦炭的產率急劇增加。因此,存在著一個最佳轉化率區間,在此區間轉化率和選擇性均處于最優。鑒于此,RIPP提出了多產輕質油的催化裂化餾分油(FCC gas oil,簡稱FGO)加氫處理工藝與選擇性催化裂化(或稱為緩和催化裂化)工藝集成技術(Integration of FCC gas oil hydrotreating and highly selective catalytic cracking for maximizing liquid yield,簡稱IHCC)的構思。IHCC工藝包括2個子工藝,一是選擇性催化裂化工藝,或稱為緩和催化裂化工藝(Highly selective catalytic cracking,簡稱HSCC);二是HSCC工藝所生產的FGO中的芳烴和膠質進行芳烴飽和的加氫處理工藝 (Hydrogenation of aromatic and resin of FCC gas oil,簡稱HAR)[1]。IHCC工藝實現了從追求高轉化率向追求高選擇性的轉變,提出了利用多環芳烴反應的時空約束,而不是消除其時空約束以保留多環芳烴,以及多環芳烴定向加氫以提高氫利用率技術理念,從原料油分子結構上強化加氫處理和催化裂化工藝流程集成,而不是用餾程范圍來劃分加氫和催化裂化原料。由此開發了HSCC工藝、HAR工藝及兩者集成,專用催化劑、FGO中固含量分析方法、汽油后處理技術等一系列技術,以及新鮮催化劑老化裝置、FGO過濾系統等關鍵設備。

開發IHCC工藝技術歷時9年,已獲授權發明專利115件,其中國外發明專利35件;先后完成了多種不同類型原料油的中小型試驗研究、工藝過程開發和100 kt/a IHCC裝置建設及工業試驗,取得了滿意的工業試驗結果。采用IHCC工藝,石蠟基常壓渣油的液體產品產率增加6百分點以上,加氫重油的液體產品產率增加10百分點以上,且焦炭產率降低20%以上。2015年,中國石化科技部組織對IHCC技術鑒定后認為,IHCC技術是國際首創的煉油技術,建議盡快推廣應用。

1 開發IHCC工藝時的實驗現象及最佳轉化率區間

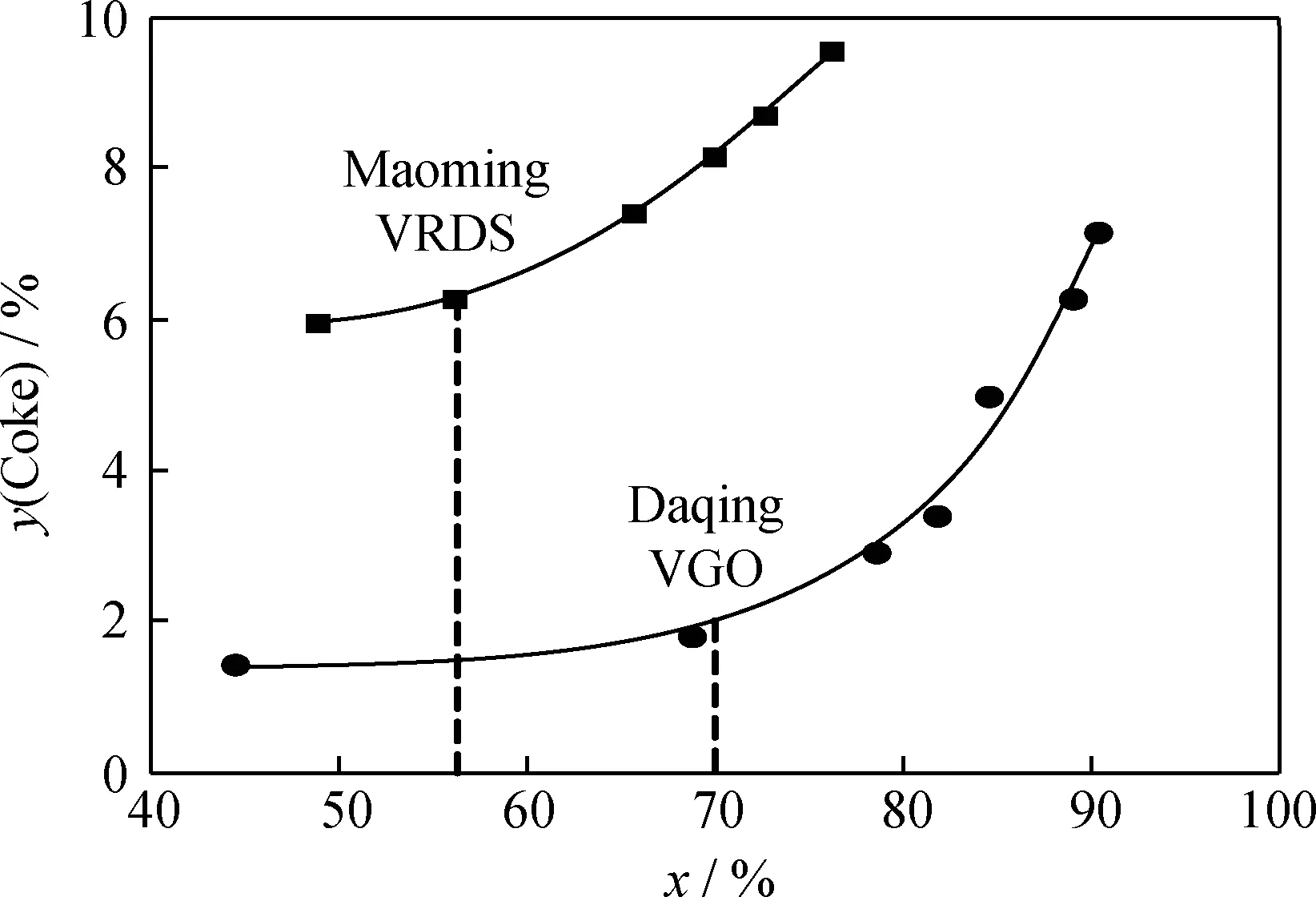

以茂名加氫重油和大慶蠟油為原料,在實驗裝置上考察不同轉化深度下的干氣和焦炭產率及其選擇性變化趨勢,結果示于圖1。由圖1可知,在反應開始階段,2種原料油的焦炭產率均隨著轉化率增加緩慢地增加;當轉化率達到一定值(稱為臨界值),焦炭產率急劇增加。茂名加氫重油焦炭所對應的轉化率臨界值小于大慶蠟油的,表明原料油越重,其轉化率臨界值越低。

圖1 茂名加氫重油和大慶蠟油在不同催化裂化轉化率下的焦炭產率Fig.1 The coke yield of Maoming VRDS and Daqing VGO at different conversions of catalytic cracking

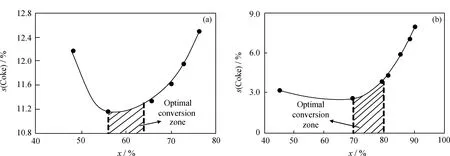

圖2為不同原料的焦炭選擇性與轉化率之間關系。由圖2可知,茂名加氫重油的最佳轉化率區間為55%~65%,而大慶蠟油的最佳轉化率區間為70%~80%,兩者相差約15百分點。實際生產中茂名加氫重油采用FCC工藝加工時,為了提高重油轉化能力,其轉化率一般控制在70%左右,偏離最佳轉化率區間約5~15百分點,從而不可避免地造成干氣和焦炭產率增加;而大慶蠟油采用FCC工藝加工,其轉化率正好落在其最佳轉化率區間。相對于大慶蠟油,茂名加氫重油的最佳轉化率區間提前了15百分點,由此可見,原料性質越劣質,其最佳轉化率區間越低。這是IHCC工藝研究與開發的實驗基礎。

原料越劣質,意味著原料中的多環芳烴含量越高。隨著催化裂化反應的進行,反應物中的大分子飽和烴(含烷基側鏈)裂化生成小分子烴類,造成反應物中短側鏈多環芳烴含量越來越高。由于多環芳烴極性強,吸附在催化劑活性位上難以脫附,生成焦炭前身物,從而阻礙飽和烴在催化劑活性位上吸附和裂化。常規渣油FCC工藝在處理劣質原料油時,為了降低油漿產率,采用較高反應苛刻度和較高活性的催化劑,以消除反應物中的多環芳烴業已存在的反應時間和空間的約束,進一步裂化油漿中的大分子飽和烴,從而造成部分多環芳烴在催化劑上縮合生焦。這是渣油FCC工藝追求高轉化率必須付出的代價,而HSCC工藝在處理劣質原料油時,為了追求目的產品高選擇性,避免反應物中的多環芳烴參與反應,采用較低反應苛刻度和較低活性的催化劑,以充分利用反應物中的多環芳烴業已存在的反應時間和空間的約束,盡可能地保留反應物中的多環芳烴。這也意味著IHCC工藝可加工更劣質的原料油,其液體產品產率提升空間更大。

圖2 茂名加氫重油和大慶蠟油在不同催化裂化轉化率下的焦炭選擇性Fig.2 The coke selectivity of Maoming VRDS and Daqing VGO at different conversions of catalytic cracking(a) Maoming VRDS; (b) Daqing VGO

2 IHCC工藝理論基礎

IHCC工藝核心就是如何將多環芳烴保留在反應物中,以及如何實現對短側鏈多環芳烴的定向加氫,提高氫氣的利用率。在FCC過程中,當多環芳烴與飽和烴并存時,多環芳烴會對飽和烴的裂化具有阻礙作用[2-4]。該阻礙作用的程度不僅與多環芳烴含量有關,而且還涉及到多環芳烴組成;貧氫芳烴隨芳環數的增加對正構烷烴裂化速率的影響逐漸增大,很少量三環芳烴就可導致烷烴裂化速率的明顯下降。

為了追求HSCC工藝中焦炭產率最低,盡可能地使反應物中的多環芳烴不參與反應,也就是說使反應物中的多環芳烴對飽和烴裂化反應阻礙作用處于最低水平。只有充分利用反應物中的多環芳烴業已存在的反應時間和空間的約束,才能實現這一目標。為此,提出多環芳烴反應有效時間和空間約束概念。多環芳烴反應有效時間約束就是反應物中的多環芳烴含量對飽和烴裂化反應阻礙作用處于最低水平;有效空間約束就是多環芳烴在催化劑上發生側鏈斷裂和環烷環開環反應,使芳環結構不發生縮合反應生成焦炭,而保留在反應物中。有效空間約束不僅與催化劑性質(如孔徑和B酸量)有關,而且與反應參數有關,甚至與多環芳烴芳核自身結構也密切相關。

2.1 多環芳烴反應有效時間約束

以萘為模型化合物代表多環芳烴,考察原料中的萘質量分數對十六烷、十氫萘裂化反應的影響。基于實驗結果,確定原料中的最佳萘質量分數,再推算到反應物中的最合適的多環芳烴質量分數,以評估多環芳烴反應有效時間約束。

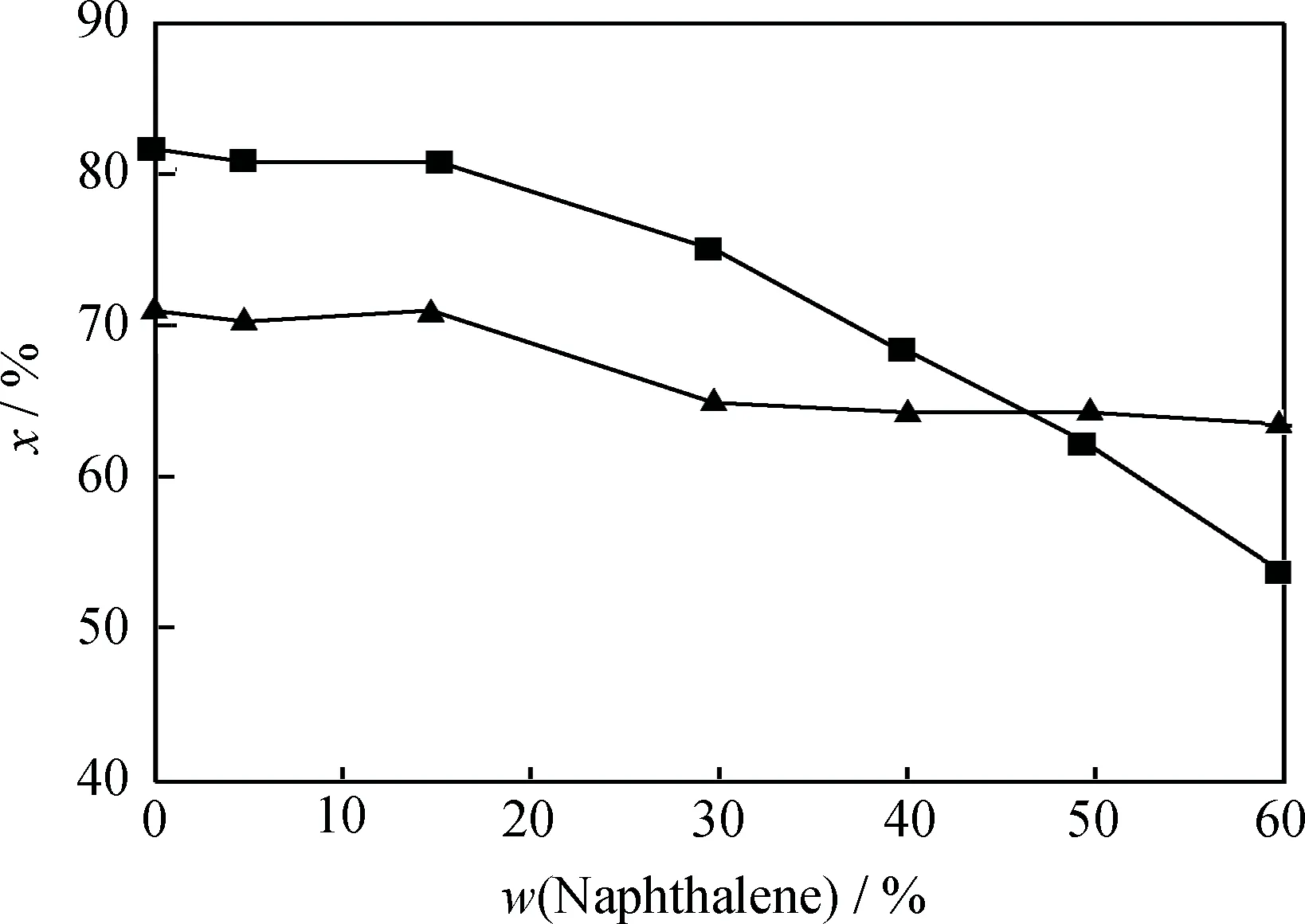

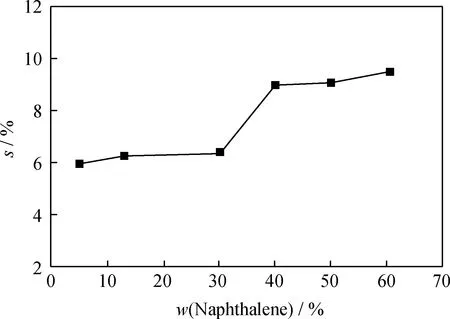

將萘與十六烷、十氫萘以不同配比混合制備萘混合烴原料,采用催化裂化實驗裝置進行催化裂化反應,考察十六烷和十氫萘轉化率以及混合烴裂化產物中的多環芳烴選擇性隨萘質量分數的變化,結果示于圖3、圖4。

圖3 混合烴催化裂化時十六烷和十氫萘轉化率隨萘質量分數的變化Fig.3 The conversions of hexadecane and decalin in catalytic cracking of mixed hydrocarbon vs naphthalene mass fraction in feedstock■—Hexadecane; ▲—Decalin

圖4 混合烴催化裂化時多環芳烴選擇性隨萘質量分數的變化Fig.4 The polycyclic aromatics selectivity in catalytic cracking of mixed hydrocarbon vs naphthaline mass fraction in feedstock

由圖3可見,隨著反應原料中萘質量分數的增加,十六烷、十氫萘轉化率均逐漸下降,但十氫萘轉化率下降幅度較小;當萘質量分數大于30%時,十六烷轉化率隨萘質量分數的增加顯著下降。這是因為隨著萘質量分數增加,萘在催化劑表面和孔道內的含量逐漸增加,導致十六烷、十氫萘進入催化劑表面和孔道內的比例下降,且萘易縮合脫氫生成稠環芳烴甚至焦炭,從而抑制十六烷、十氫萘的裂化;但以十氫萘作為供氫劑,可能存在與萘之間仍然發生負氫離子轉移反應,十氫萘脫氫轉化為芳環化合物的可能,因此十氫萘轉化率下降幅度較小。由圖4可知,隨著原料中萘質量分數增加,產物中多環芳烴選擇性逐漸增加。當萘質量分數小于30%時,多環芳烴選擇性緩慢增大;當萘質量分數高于30%,多環芳烴選擇性明顯增大。由此可以看出,反應物中的萘質量分數最好不超過30%,當萘質量分數高于30%時,十六烷轉化率顯著下降,且多環芳烴選擇性提高。

在隨后的IHCC工藝開發中,也證實了FGO中的多環芳烴質量分數在30%時,轉化率處于最佳轉化率區間。因此,多環芳烴反應有效時間約束體現在反應深度的控制,即控制合理的轉化率。

2.2 多環芳烴反應有效空間約束

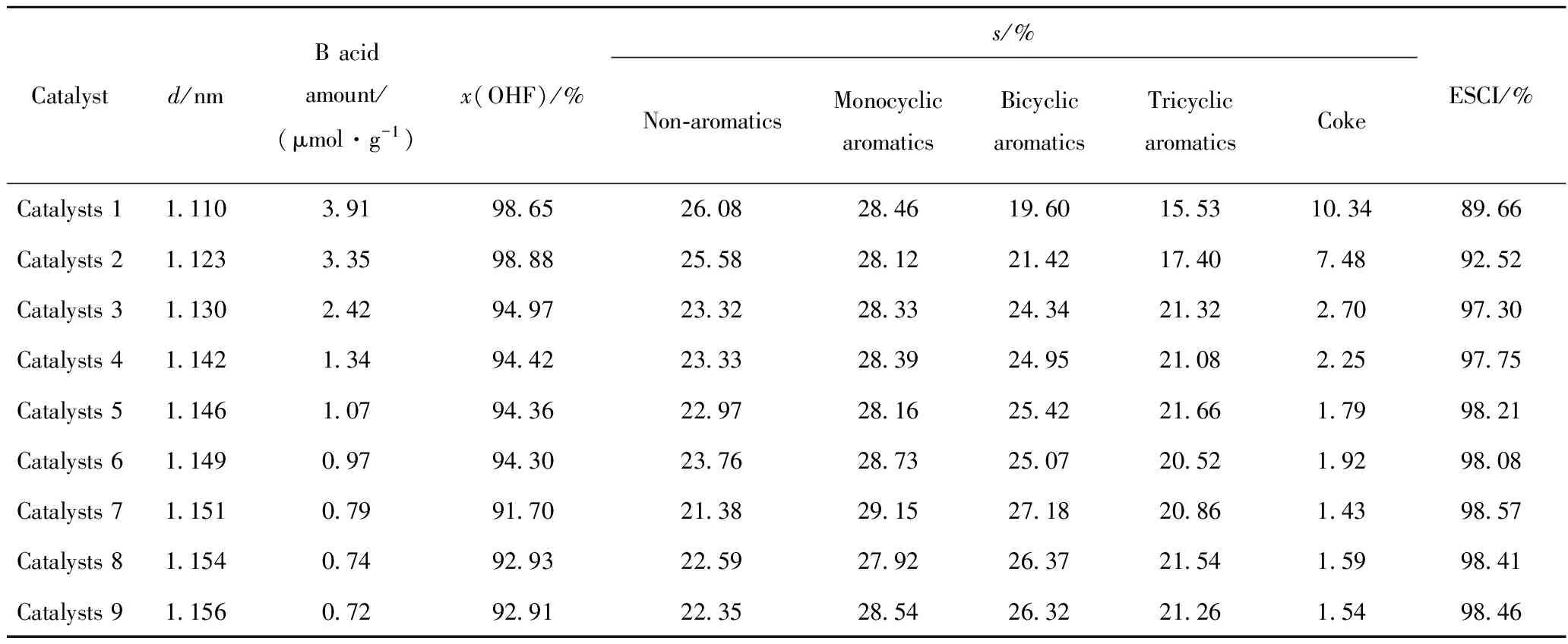

采用有效空間約束指數(ESCI)來表征多環芳烴反應有效空間約束程度。ESCI之值為100%與焦炭產率之差。以模型化合物八氫菲(OHF)代表多環芳烴,分別采用不同性質的Y分子篩催化劑進行催化加氫實驗,計算ESCI值,結果列于表1。其中,中值孔徑是在累計孔體積-孔徑曲線中50%總孔體積所對應的孔徑,其值能夠反映催化劑孔徑的平均大小。

表1 不同性質催化劑催化八氫菲裂化反應的產物分布及ESCI值Table 1 Product distributions and ESCI values of octahydrophenanthrene catalytic cracking over different catalysts

從表1可見,八氫菲轉化率隨著中值孔徑增大、B酸量降低而降低,裂化產物中的非芳烴選擇性下降,單環芳烴選擇性變化不大,雙環芳烴、三環以上芳烴選擇性均明顯增加;焦炭選擇性幅度呈負指數趨勢下降,當催化劑中值孔徑大于1.13 nm時,焦炭選擇性下降趨于緩慢,因而ESCI值在催化劑中值孔徑大于1.13 nm后,增加也趨緩慢。八氫菲的ESCI值隨著中值孔徑增大和B酸量降低而增大,且當中值孔徑大于1.146 nm,而B酸量小于1.07 μmol/g,ESCI值均大于98%。

八氫菲分子的臨界直徑為1.0 nm,在平均孔徑為1.12~1.16 nm的催化劑孔道內為構型擴散。作為環烷芳烴的八氫菲及其反應產物單環芳烴、雙環芳烴以及三環以上芳烴的臨界直徑大,存在著空間阻礙,催化劑中值孔徑越大,越有利于反應物擴散至反應活性中心以及產物及時擴散,從而其ESCI值也越高。催化劑的B酸量越大且強B酸越多,對多環芳烴吸附力越強,多環芳烴也越容易吸附在催化劑上進行縮合反應,生成焦炭,從而其ESCI值也越低。

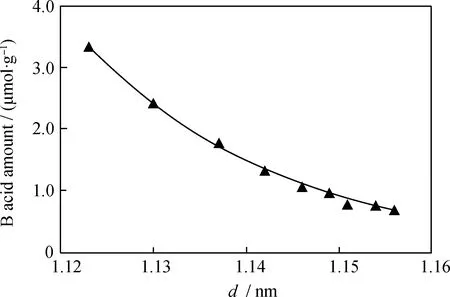

催化劑酸度與孔徑分布密切相關,微孔的B酸強度較高,中值孔的B酸強度較低。在超穩處理過程中,Y型分子篩B酸量減小的過程是中值孔徑增大的過程,B酸量隨中值孔徑的變化如圖5所示。由圖5可見,隨著催化劑中值孔徑增大,B酸量呈負指數趨勢下降。

圖5 催化劑B酸量隨中值孔徑的變化Fig.5 The Br?nst acid amount vs median pore diameter of catalyst

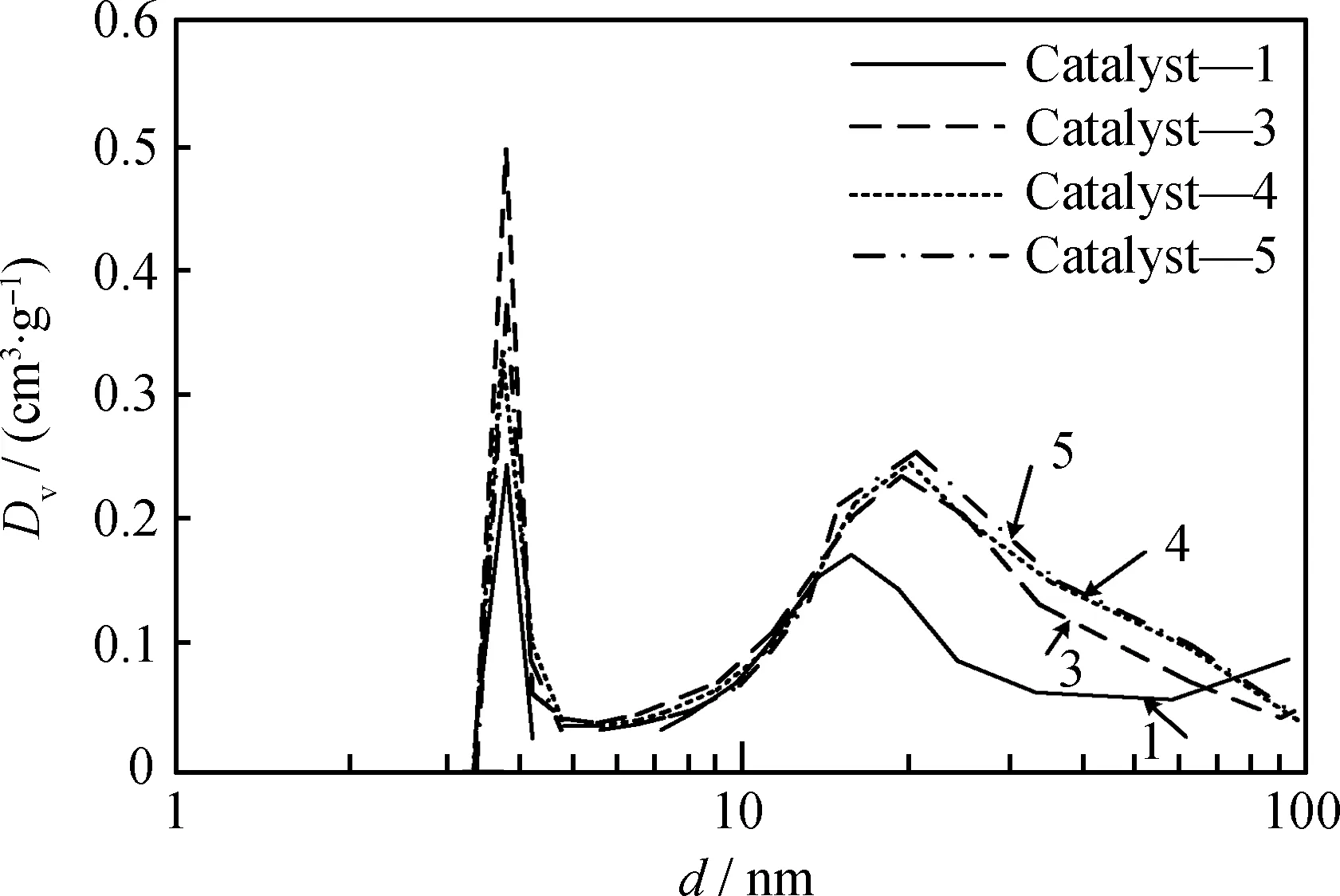

考慮到催化劑B酸量與孔徑對環烷芳烴裂化有協調作用,在催化劑設計上,應減少微孔,增加中值孔,盡可能地將大孔優化為介孔,并相應地減少強B酸,增加弱B酸。為此,采用催化劑擴孔技術,增加催化劑的中值孔徑。不同中值孔徑的催化劑孔徑分布如圖6所示。由圖6可見,采用適宜的催化劑擴孔技術,可以實現催化劑中值孔徑變大,同時大孔減少、介孔增多、孔徑分布變窄,從而有利于反應物和產物的擴散,由此導致多環芳烴反應ESCI值由89.66%增至98.21%(見表1)。

圖6 不同中值孔徑的催化劑的孔徑分布Fig.6 The pore size distributions of the catalyst with different median pore diameters

HSCC專用催化劑的研究主要從分子篩和催化劑制備入手。在相同轉化率下,USY分子篩催化劑的焦炭選擇性明顯地高于REHY分子篩的。工業上采用水熱法和化學法制備USY分子篩。水熱法制備USY分子篩過程中會形成很多氧化物碎片。這些碎片沉積在分子篩孔道內,會堵塞分子篩孔道造成催化劑活性降低和選擇性變差。因此,對USY分子篩進行適度物理和化學處理,疏通分子篩孔道,增加介孔以改善分子篩對劣質重油的可接近性,并匹配好分子篩晶胞常數和稀土含量,制備出水熱穩定性好且焦炭選擇性低的USY催化劑。由此開發出含有更多介孔的催化劑,并輔助催化劑活性處理技術,從而提高環烷芳烴裂化開環反應的選擇性及多環芳烴反應有效空間約束指數。

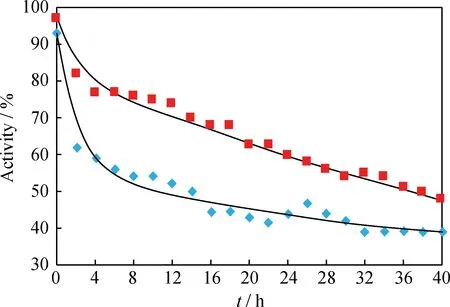

制備的專用催化劑(代號為HSCC專用催化劑)和常規的FCC催化劑(代號為FCC催化劑)在老化溫度為790℃、100%水蒸氣、常壓下進行水熱處理得到的水熱老化失活曲線如圖7所示。由圖7可見,FCC催化劑初始活性為97,經過2 h老化,催化劑活性降到82,之后隨著老化時間增加,催化劑的活性呈線性緩慢下降,每1 h下降約0.9個單位;HSCC專用催化劑初始活性為93,經過2 h老化,活性降到62,經過14 h老化,催化劑活性降到50,隨后穩定在40~45。對FCC催化劑和HSCC專用催化劑水熱失活曲線擬合(采用指數衰減函數擬合)、計算,得到前者的平衡活性為31.58,活性的初始衰減速率為8.67/h,后者的平衡活性為42.86,活性的初始衰減速率為1.70/h。由此可見,HSCC專用催化劑的活性平衡速率特性明顯優于FCC催化劑的。

圖7 FCC和HSCC催化劑的水熱老化失活曲線Fig.7 Aging curves of FCC and HSCC catalysts—FCC catalyst; —HSCC catalyst

HSCC專用催化劑的初始活性低、自平衡時間短、平衡活性高,因此在工業應用時,將該催化劑活性控制到合適程度,然后加到HSCC 裝置反應再生系統中,可使系統內催化劑活性保持相對均勻,活性分布范圍較窄,從而有利于降低焦炭和干氣的選擇性。

2.3 多環芳烴定向加氫處理

FGO含有較多的短側鏈多環芳烴、膠質和瀝青質,它們的結構復雜且芳環結構穩定,是結焦前驅體。因此,FGO的加氫處理是將多環芳烴、膠質和瀝青質分子中的芳環加氫,變為氫含量較高、易于裂化的組分。另外,FGO中硫化物和氮化物的種類屬于大分子稠環芳烴類物種,穩定性高,分子中的硫、氮不易接近催化劑活性中心,脫除難度很高;因空間位阻效應,直接脫除路徑受到抑制,而先芳環加氫再脫除的路徑可以減少空間位阻,是利用活性中心的主要途徑,這也和催化劑所追求的主要功能相一致。鑒于此,開發了專用催化劑RDA-1。該專用催化劑具有較強的芳環加氫功能,能將多環芳烴、膠質和瀝青質分子中的芳環加氫,使多環芳烴具有較高的轉化率,且膠質和瀝青質全部轉化;同時具有較強的抗積炭功能,使容易吸附在活性表面的積炭前驅體,如堿性氮化合物、多環芳烴、膠質和瀝青質快速加氫脫附,保持較高的活性穩定性和氫解活性,以保證較高的加氫脫氮(HDN)和加氫脫硫(HDS)活性,尤其是加氫脫堿氮的活性。與專用催化劑相適應,開發特定的加氫處理工藝流程以吸收FGO加氫處理過程過高的放熱量,并保持適宜的反應溫度。

不同類型化學鍵在加氫過程中斷裂由易到難的順序為金屬配位鍵、S—S鍵、 C—S鍵、 C—C鍵、噻吩硫化學鍵、芳氮化學鍵,因此,要實現對渣油和餾分油中的大分子深度脫硫,不可避免地導致某些C—C鍵斷裂,生成小分子烯烴,隨后小分子烯烴被加氫飽和生成小分子烷烴,造成氫氣的不必要消耗,降低了氫氣的利用率;同時導致大分子飽和烴的鏈長縮短,使加氫后重油的裂化反應能力減弱[2,5]。

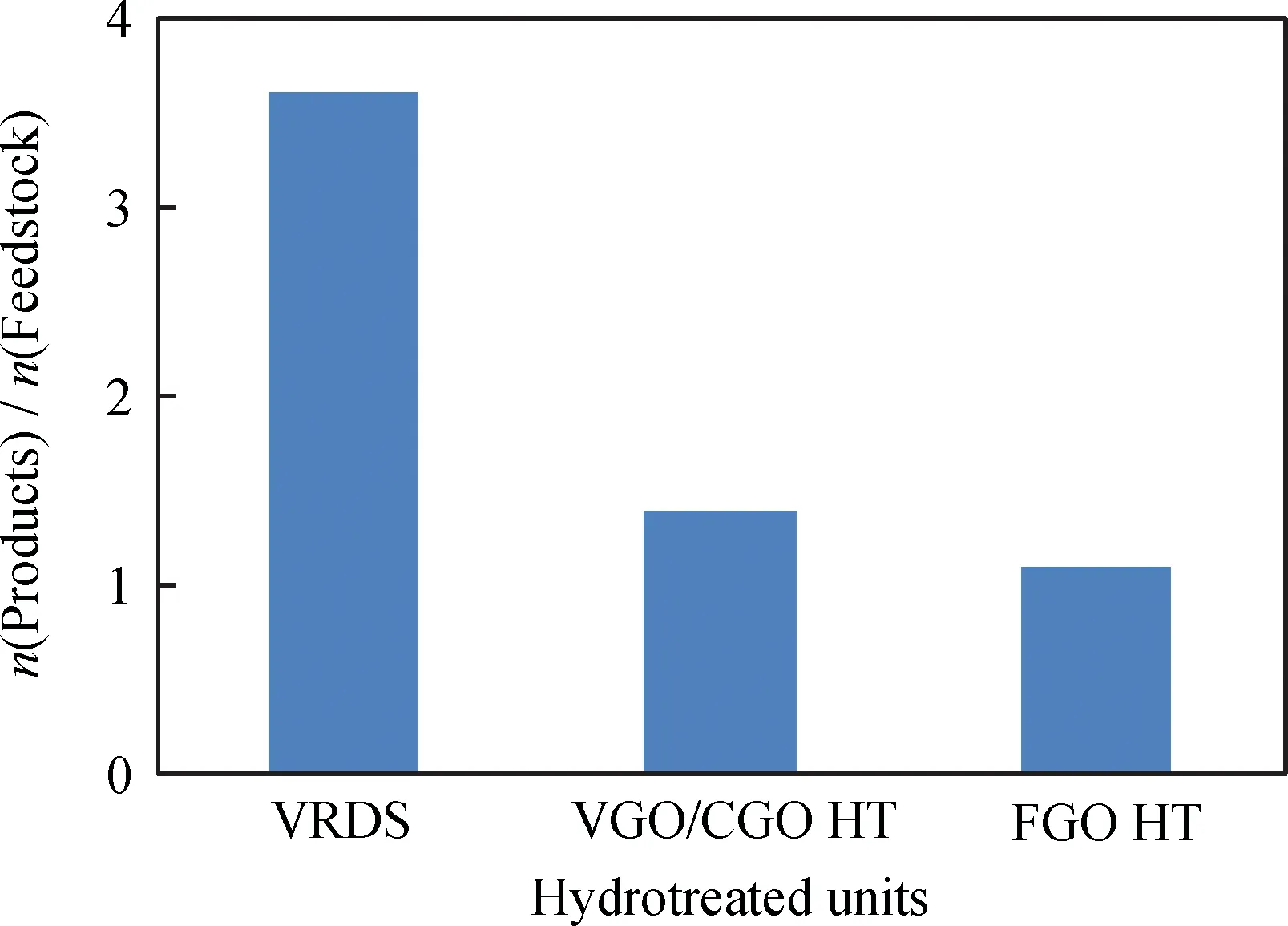

在加氫處理過程中,原料大分子發生C—C鍵斷裂,使產物的物質的量增加,但原料中的芳烴芳核被加氫飽和時,其產物的物質的量未增加。因此,產物的物質的量與原料的物質的量之比是表征原料中的多環芳烴定向加氫程度的重要參數,其值越大,表示氫氣利用率越低,當其值趨于1.0時,表示氫氣全部用于飽和芳烴芳核。在原料中氫含量增加約2百分點,渣油加氫處理后的產物物質的量與加氫處理前的原料物質的量之比為3.62,而在原料中氫含量增加約1百分點時,VGO/CGO加氫處理后的產物物質的量與加氫處理前的原料物質的量之比為1.39,如圖8所示。由此可以看出,在2種加氫處理過程中,原料大分子在加氫催化劑載體上的弱酸中心發生不同程度的飽和烴催化裂化反應,生成小分子烴類,其中烯烴在加氫處理條件下又被飽和。這些小分子烴類部分是低辛烷值汽油,大部分是十六烷值不高的柴油,利用價值較低。這是渣油或餾分油加氫處理工藝不足之處。

圖8 不同原料加氫產物與原料物質的量之比Fig.8 The molar ratios of hydrotreated products to feedstock of several different feedstocks

由于FGO中含有較多的短側鏈多環芳烴和膠質,相對于劣質重油中的長側鏈多環芳烴和膠質,其短側鏈不易發生斷裂,有利于選擇專用催化劑和特定工藝流程對多環芳烴和膠質的芳環進行定向加氫,從而減少烴類碳-碳鍵斷裂后飽和所消耗的氫。這一點從FGO加氫處理后產物物質的量與加氫處理前原料物質的量之比只有1.09可以推導出(見圖8),在FGO加氫處理中,原料中的氫含量增加約2百分點。

3 IHCC工業實踐

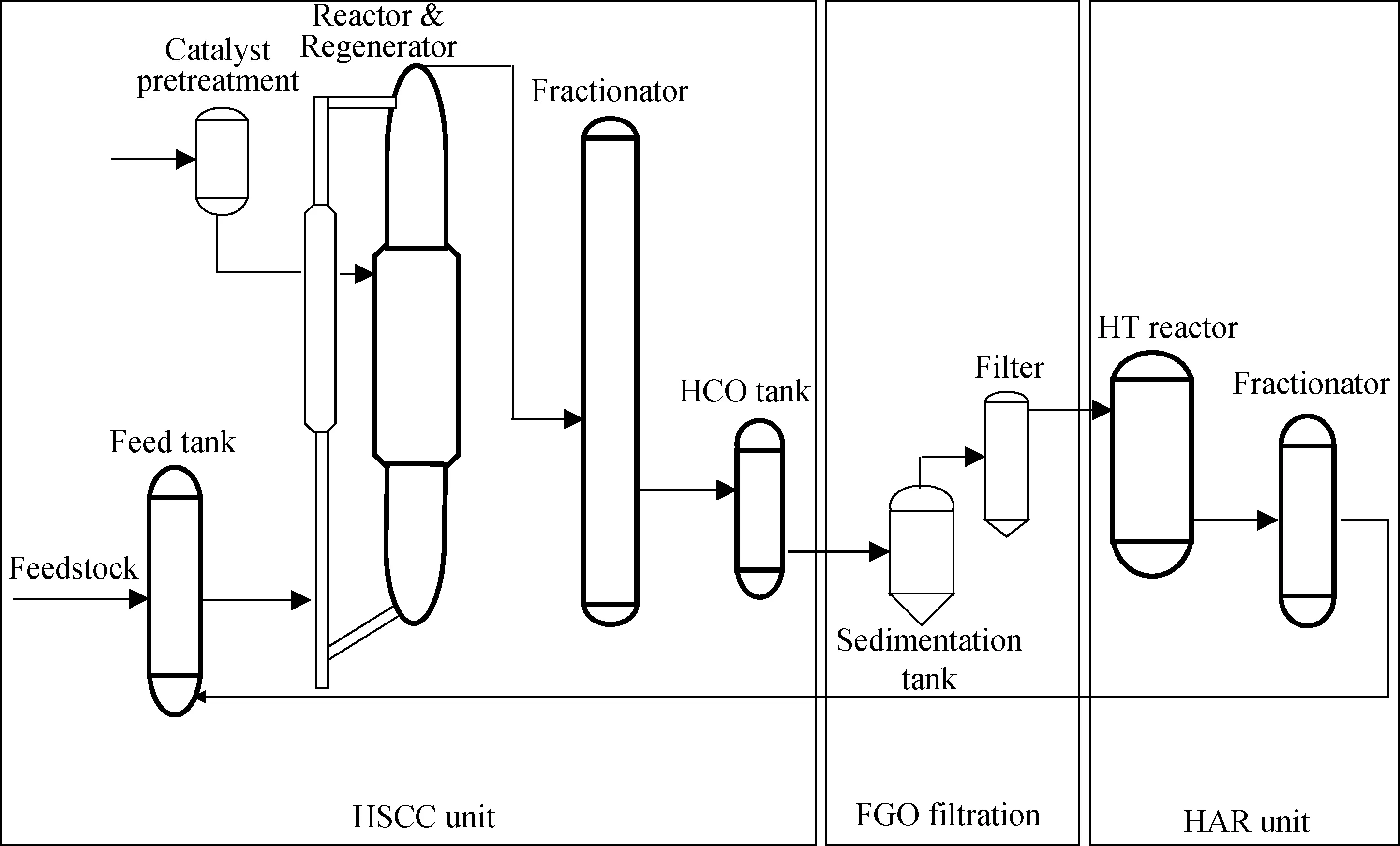

中國石化清江石化100 kt/a催化裂化裝置和30 kt/a 加氫處理裝置根據IHCC工藝技術要求進行改造。改造后的IHCC工業試驗裝置包括HSCC裝置、HAR裝置、催化劑預處理器和FGO過濾系統,其工藝原則流程見圖9。

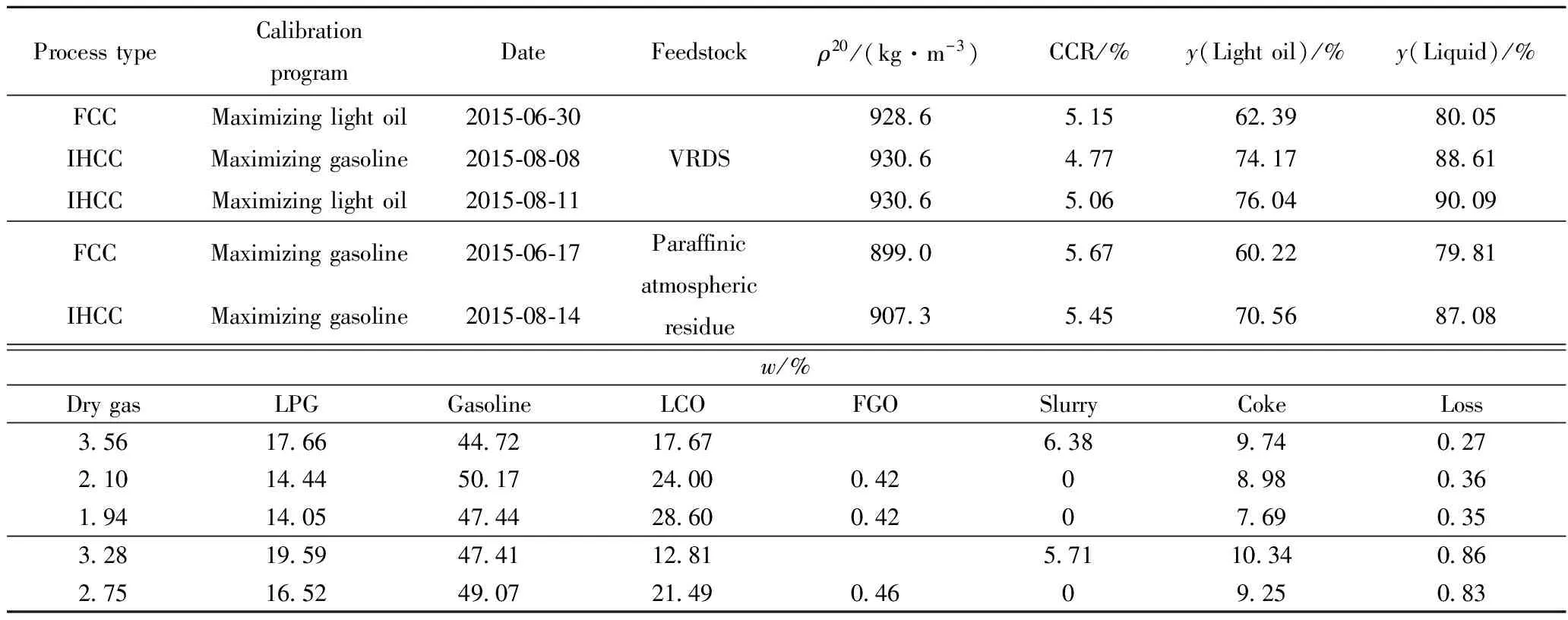

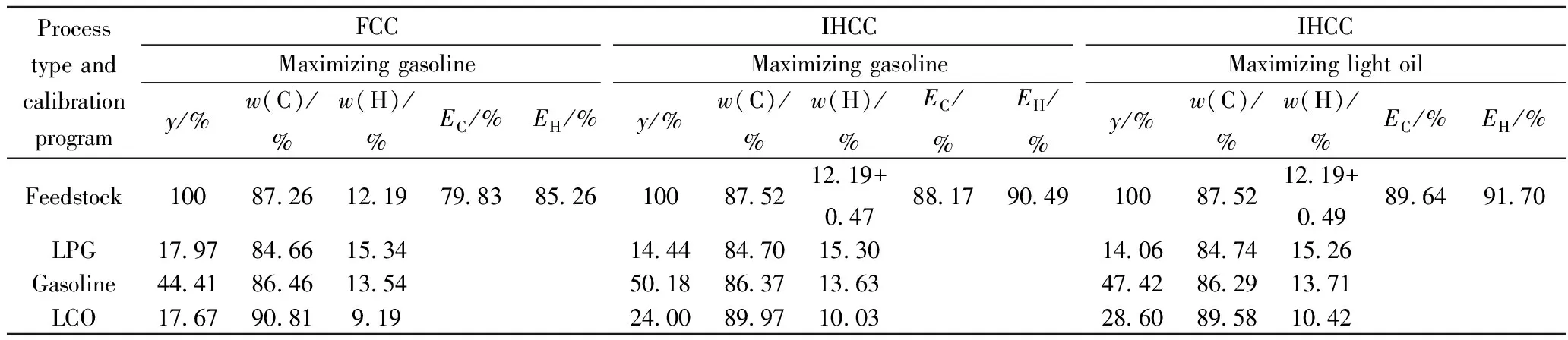

石蠟基常壓渣油和加氫重油的IHCC裝置考核標定時原料油主要性質、主要操作條件和產物分布列于表2,同時列出FCC裝置考核標定數據以便于比較。由表2可見,對于性質相同的加氫重油, IHCC裝置的液體產品產率高于FCC裝置8.56~10.04百分點,同時干氣產率下降約40%以上,焦炭產率降低21.05%。由表2還可見,對于性質相近的石蠟基常壓渣油,IHCC裝置的液體產品產率高于FCC裝置7.27百分點。

為了比較和判斷FCC和IHCC過程的碳氫再分布程度,引用碳、氫有效利用率兩項指標,其數值高低反映了目的產品對原料碳、氫元素利用的有效程度。

圖9 IHCC工藝技術原則流程Fig.9 The scheme of IHCC process

表2 IHCC和FCC標定時原料油性質和產物分布Table 2 Feedstock properties and product distributions of IHCC and FCC

碳有效利用率(EC)定義為液化氣、汽油、輕循環油中的碳占原料中碳的質量分數之和,氫有效利用率(EH)定義為液化氣、汽油、輕循環油中的氫占原料中氫質量分數之和,分別如式(1)、式(2)所示。

(1)

(2)

式(1)和(2)中,fC-i為碳占原料中碳的質量分數,%;fH-i為氫占原料中氫的質量分數,%。FCC和IHCC標定時原料中的碳和氫有效利用率列于表3。由表3可見,多產汽油的FCC標定、多產汽油的IHCC標定和多產輕質油的IHCC標定時,碳利用率分別為79.83%、88.17%和89.64%,氫利用率分別為85.26%、90.49%和91.70%。說明IHCC工藝可以明顯提高原料中碳、氫有效利用率。即使如此,IHCC工藝對原料碳、氫有效利用率仍然低于20世紀70年餾分油催化裂化,當時餾分油催化裂化對原料碳、氫有效利用率約為94%[2]。預測隨著HAR裝置達到設計要求,IHCC工藝對原料中的碳、氫利用率將達到更高的水平。

表3 加氫重油在IHCC和FCC裝置標定時原料碳、氫有效利用率Table 3 Effective usage indexes of carbon& hydrogen of IHCC and FCC with hydrotreated residue as feedstock

4 結 論

(1)IHCC工藝技術開發歷時9年,從工藝理念、反應化學、工藝流程、關鍵技術和關鍵設備上取得一系列創新成果,圓滿地完成了工業實踐。

(2)基于干氣產率、焦炭產率與轉化率之間關系,發現最佳轉化率區間,提出多環芳烴反應有效時間和空間約束理念,以及多環芳烴定向加氫理念。

(3)IHCC工業實踐結果表明,對于石蠟基常壓渣油原料,IHCC工藝與FCC工藝相比,液體產品產率增加6百分點以上;對于加氫重油原料,IHCC工藝與FCC工藝相比,液體產品產率增加10百分點以上。

(4)IHCC工藝適合處理劣質重油,增加了煉油廠處理劣質原料油的適應性。

(5)IHCC工藝開發成功標志著煉油技術從追求高轉化率向高選擇性轉變,強化了脫碳工藝和加氫工藝等不同的煉油工藝之間的組合,從而提高石油資源利用效率,為煉油工藝技術集成提供了范例。

(6)IHCC集成工藝技術對中國石化乃至我國石油化工行業應對原油供應的重質化與劣質化、促進有限的重油資源深度和高效轉化、增加輕質油品均具有重要意義。

[1] 許友好, 戴立順, 龍軍, 等. 多產輕質油的FGO選擇性加氫工藝和選擇性催化裂化工藝集成技術(IHCC)的研究[J].石油煉制與化工, 2011, 42(3): 7-12. (XU Youhao, DAI Lishun, LONG Jun, et al. Integrated technology (IHCC) of hydrotreating FCC gas oil and highly selective catalytic cracking for maximizing liquid yield[J].Petroleum Processing and Petrochemicals, 2011, 42(3): 7-12.)

[2] 陳俊武, 許友好. 催化裂化工藝與工程[M].第三版. 北京: 中國石化出版社, 2015.

[3] WATSON B A,KLEINM T,HARDING R H. Mechanistic modeling of a 1-phenyloctane/n-hexadecane mixture on rear earth Y zeolite[J].Ind Eng Chem Res, 1997, 36: 2954-2963.

[4] MARTIN A M, CHEN J K, JOHN V T, et al. Coreactant-induced modifications of catalytic behavior in zeolitic systems[J].Ind Eng Chem Res, 1989, 28(11): 1613-18.

[5] 聶紅, 楊清河, 戴立順, 等. 重油高效轉化關鍵技術的開發及應用[J].石油煉制與化工, 2012, 43(1): 1-6. (NIE Hong, YANG Qinghe, DAI Lishun, et al. Development and commercial application of key technology for efficient conversion of heavy oil[J].Petroleum Processing and Petrochemicals, 2012, 43(1): 1-6.)

Theoretical Basis and Commercial Practice of IHCC Process WithHighly Effective Usage of Heavy Oil

XU Youhao, WANG Xieqing

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Based on the analysis of a lot of experimental data, the optimal zone of conversion for the catalytic cracking of heavy oil was disclosed, and the concept of IHCC process was proposed. During the period of 2007-2015, IHCC process went through the steps of exploring experiments at bench-scaled unit & pilot plant, process development, commercial demonstration, and then final succeeded. The commercial performance tests of IHCC disclosed that liquid yield can be increased by 10.04 percentage points and coke yield can be decreased by over 20% with the hydrotreated residue as feedstock in comparison to the conventional FCC. The commercial results of IHCC technology have fulfilled the technical transferring of pursuing higher conversion mode to higher selectivity mode for more effective usage of petroleum sources.

polycyclic aromatics; effective spatiotemporal constrain; conversion; selectivity; yield of liquid products

2016-05-23

國家重點基礎研究發展“973”計劃項目(2012CB224801)資助

許友好,男,教授級高級工程師,博士,從事催化裂化工藝研究;E-mail:xuyouhao.ripp@sinopec.com

1001-8719(2017)03-0395-08

TE624; TE626.2

A

10.3969/j.issn.1001-8719.2017.03.001