114000DWT油船艙段結構強度直接分析

陳彬+徐慶陽+許允

(1.華南理工大學,廣州510640;2.中國船級社廣州分社,廣州510235)

摘 要:本文根據《雙殼油船共同結構規范》(2012)要求,利用Patran軟件對114 000 DWT油船建立艙段結構有限元模型,采用直接計算方法校核該船的屈服強度。按照規范要求,對典型強框架與橫艙壁附近關鍵部位進行細化網格建模,并對其進行詳細應力評估。

關鍵詞:共同結構規范;直接計算;屈服強度;細化網格建模;詳細應力評估

中圖分類號:U661.43 文獻標識碼:A

1 引言

雙殼油船共同結構規范(Common Structural Rules for Double Hull Oil Tankers,下文均簡稱CSR _OT規范)是國際船級社協會(IACS)自成立以來第一次系統制定的單一類型船舶規范。CSR_OT于2006年4月1日正式生效,該規范的生效大大提高了油船的安全性,同時也延長了油船的服務和疲勞壽命。

隨著CSR_OT規范的生效,基于CSR_OT設計的雙殼油船逐漸成為國際油船市場的主流。在過去幾年,IACS對共同規范的研究從未間斷過,協會分別于2008年、2010年及2012年發行新版本的CSR_OT規范。

散貨船與油船存在著許多的共性,而IACS針對兩種船型制定的共同規范卻不協調,兩本規范使用著不同的方法和標準,在業界引起不小的爭議。因此,IACS于2008年開始研究油船及散貨船的共同規范,并于2015年1月發布了油船及散貨船協調共同規范(HCSR)。

本文計算項目建造合同生效時間為2014年,計算參考《雙殼油船共同結構規范》(2012)。

2 結構特點

114 000 DWT油船為鋼質焊接結構,航行于無限航區。該船貨油艙區結構形式為單甲板、雙底、雙舷側的縱骨架式結構,設底邊艙、無頂邊艙,每隔5檔肋位設置一個強框架結構,在FR72、FR107、FR142、FR177、FR212、FR242、FR277處設7道油密平面橫艙壁,連同中縱平面艙壁一起將本船貨艙區分為12個貨油艙。

該船的主要參數如下:

總長~250 m;兩柱間長245.4 m;型寬44 m;型深21.5 m;結構吃水15 m;方形系數0.816;

航速~15.7 kn;載重量~114 000 DWT。

3 結構有限元模型

為保證船舶結構的安全,依據CSR_OT規范要求,除需對船體結構進行規范校核外,還需對油船貨艙區艙段進行直接強度分析,包括貨艙艙段屈服強度校核、屈曲強度校核、局部細化網格有限元分析以及精細網格有限元疲勞分析。受篇幅所限,本文僅對貨艙艙段屈服強度進行校核,并對局部結構進行細化網格有限元分析。

3.1 結構模型

在有限元分析中,所有結構尺寸均取實際尺寸,同時參照規范扣除腐蝕余量。貨艙艙段有限元模型范圍包括第三貨艙區+第四貨艙區+第五貨艙區,具體從FR107到FR212。總體坐標系取右手直角坐標系,原點取在規范坐標系原點處,X軸沿船長向首為正方向,Y軸沿船寬向左舷為正方向,Z沿型深向上為正方向。模型包括了上述范圍內的外板、甲板板、內底板、內殼板、中縱艙壁、橫艙壁、艙壁水平桁材、艙壁垂直桁材、船底縱桁、橫向強框架、實肋板及上述結構上的桁材和扶強材。

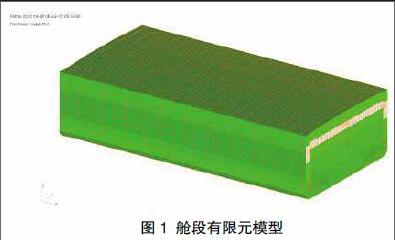

有限元模型網格,沿船體縱向按肋距劃分,沿船體橫向和垂向按縱骨間距劃分。船體的板構件、強框架、桁材的高腹板用四節點板殼單元模擬,盡量少采用三角形單元;扶強材和桁材面板用梁單元模擬,并考慮各構件的實際截面和偏心。結構剖面不規則處采用適當方式進行簡化。艙段有限元模型如圖1所示。

3.2 材料特性

本船貨艙區結構由普通鋼和高強度鋼組成,其中橫艙壁、舷側板外板與強框架主要為普通鋼,其他區域主要采用高強度鋼。計算中鋼材的材料物理特性參數:

楊氏模量 E=2.06 x 105 N/mm2

泊松比 v=0.3

密度 ρ=7.85 x 109 t/mm3

3.3 邊界條件及工況定義

(1)邊界條件

根據CSR_OT規范,按照表1施加邊界條件。其中邊界條件彈簧單元剛度根據后述彈簧單元剛度計算公式求得。

其中:—:不施加約束(自由);

相關:所有縱向單元節點與中心線中和軸處的獨立點剛性連接。

邊界條件彈簧單元剛度c,按下式計算:

(1)

式中:As-net50—單獨構件的剪切面積,即甲板、內底板、外底板、舷側板、內殼縱艙壁或者油密縱艙壁。As-net50應基于艙段有限元模型的建模厚度對規范表B.2.10所示構件部位進行計算,mm2;

υ—材料泊松比;

ltk—艙段有限元模型中部艙的橫艙壁之間的長度,mm;

E—材料彈性模量,N/mm2;

n—構件上施加彈簧單元的節點數目。

(2)工況定義

本船為一道油密縱艙壁的油船,工況定義考慮靜載荷與動載荷的聯合作用,本文根據CSR_OT規范要求,按其中的標準設計載荷組合計算。對于S+D(即靜載荷+動載荷)設計載荷組合(航行工況),每種裝載模式應采用規定校核,每一個S+D設計載荷組合包括兩部分:

靜載荷:由裝載模式確定的吃水、船體梁靜水彎矩和靜水剪力;

動載荷:由動載荷工況確定,動載荷組合工況詳見CSR_OT第7節表7.6.4與表7.6.5。

4 許用應力和應力結果

4.1 許用應力衡準

見表2。

根據CSR_OT規范第9節《驗收衡準》中許用應力的規定,考察有限元分析中得到的Von Mise相當應力。

表中: ,通常對板單元; (2)

式中:σvm——基于單元形心處的膜應力得到的von Mises應力,N/mm2;

σyd——規定的材料屈服應力,N/mm2。

本船采用普通碳素鋼和部分高強度鋼(AH32與AH36)。

普通碳素鋼材料屈服應力[σ]=235 N/mm2;

AH32高強度鋼材料屈服應力[σ]=315 N/mm2;

AH36高強度鋼材料屈服應力[σ]=355 N/mm2。

4.2 應力結果

(1)屈服應力比值結果匯總

見表3。

由表3可知,該艙段模型主要構件的屈服強度均滿足CSR_OT規范衡準,結構符合安全性要求。

經校核,該艙段結構屈服強度最危險處位于外底板上。

(2)屈服應力云圖

部分主要構件屈服應力云圖如圖2~圖3所示。

5 細化網格建模與結構強度分析

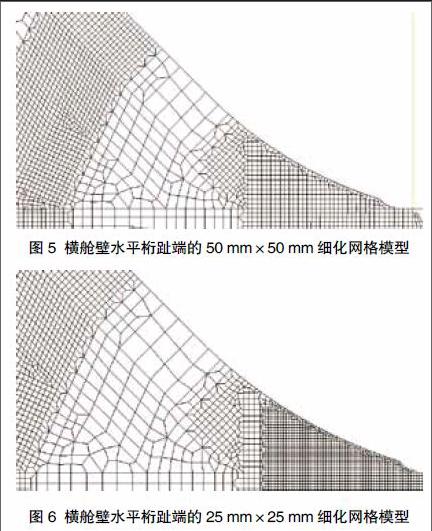

當粗網格不能準確地模擬出結構細節,或粗網格屈服應力計算結果超過驗收衡準時,則應采用細化網格進行分析。本節按照CSR_OT規范的要求對油船艙段關鍵位置進行細化網格建模,分析對比50 mm×50 mm細網格與25 mm×25 mm細網格有限元計算結果,并按照規范制定的驗收衡準進行詳細應力評估。

5.1 細化網格建模

按照CSR_OT規范的要求對本船中部貨油艙區域的下述部位進行細化網格建模:

(1)位于中間艙典型強框架關鍵部位的大肘板趾部和開孔、底邊艙上折角。

(2)鄰近橫艙壁的典型強框架位于水平桁附近的關鍵部位的大肘板趾部及開孔。

(3)水平桁材關鍵部位的大肘板趾部、根部及開口。橫艙壁與雙層底桁材相交處、典型橫艙壁的支撐肘板。

(4)雙層底和甲板的典型縱骨和相連的橫艙壁垂直扶強材的端部肘板和相連的腹板加強筋。

50 mm×50 mm細化網格模型與25 mm×25 mm細化網格模型如圖4~圖6所示。

根據CSR_OT規范規定,細化網格分析可在一個包括細化網格區域的獨立局部有限元模型進行,也可將細化網格區域并入艙段有限元模型中進行。本文細化網格分析采用第二種方法,將細化網格區域并入艙段有限元模型中進行。細化網格模型構件板厚折減、邊界條件施加及計算工況定義按照CSR_OT規范執行。

5.2 細化網格有限元結構強度分析

(1)不同尺度網格模型計算結果對比

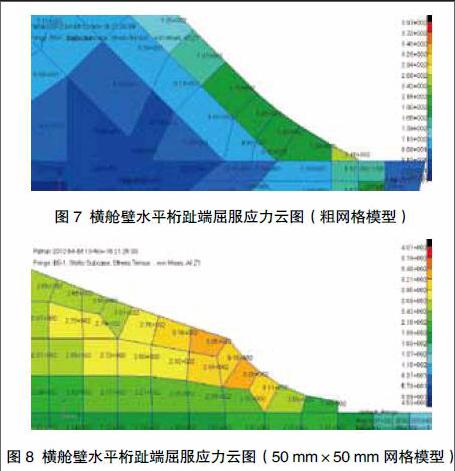

本文選取細網格模型B5-1工況計算結果與粗網格計算結果進行對比。

對比圖7與圖8、圖9橫艙壁水平桁趾端應力值可發現細網格模型應力最大值均比粗網格模型大。該船橫艙壁水平桁趾端高度為15 mm,采用粗網格模型無法模擬該處的實際結構,因此需采用細化模型進行有限元計算。

CSR_OT規范對于細化網格屈服強度的驗收衡準是基于50 mm×50 mm的網格大小規定的,對于尺寸更小的細化網格模型,應力計算結果應采用與50 mm×50 mm面積相當的單元平均應力進行校核。圖10中橫艙壁水平桁趾端最大應力值為336 MPa。根據規范要求,對25 mm×25 mm模型計算結果進行面積相當的單元平均應力換算,與50 mm×50 mm相當面積上的單元平均應力最大值為304 MPa,而圖8中橫艙壁水平趾端最大應力值為328 MPa,相對誤差為7.3%。

圖10 25 mm×25 mm網格模型相當單元平均應力計算結果

對比細化模型計算結果發現,25 mm×25 mm細化網格模型屈服應力計算結果比50 mm×50 mm細化模型大,但其與50 mm×50 mm相當面積上的單元平均應力結果與50 mm×50 mm細化模型屈服應力結果接近。因此,當50 mm×50 mm細化網格能模擬出細部實際結構時,可采用該尺寸的有限元模型進行細化分析。當采用50 mm×50 mm細化網格仍不能模擬出細部實際結構時,則需采用網格尺寸更小的模型進行模擬分析。

(2)細化模型屈服利用因子匯總

本文采用JTP_DSA軟件對艙段細化網格結構進行屈服強度分析。其中,屈服因子=結構相當應力/許用相當應力。具體計算結果及評估結果如表4所示。

由表4可知,該艙段模型細化網格關鍵部位的屈服強度均滿足CSR_OT規范衡準,結構符合安全性要求。上述關鍵部位中橫艙壁水平桁開孔處、橫艙壁水平桁大肘板趾部處細網格分析屈服因子較大。

(3)細化區域屈服應力云圖

有限元細化區域部分關鍵部位屈服應力云圖如圖11~圖13所示。

6 結語

本文根據CSR_OT規范對114 000DWT油船的艙段結構進行直接計算分析,經計算分析得出以下結論。

(1)本船艙段結構主要構件屈服強度以及關鍵位置細化網格屈服強度均滿足規范要求。

(2)橫艙壁水平桁開孔及大肘板趾部細網格屈服因子較大,在船舶營運期間,應留意觀察上述構件的高應力位置,以確保結構的安全。

(3)本文所進行的油船艙段結構直接計算分析中,細化網格有限元分析工作量最大。在細化網格模型中進行結構加強需要耗費較多的時間,建議在進行粗網格有限元分析時,提前考慮關鍵位置處的結構加強,盡量避免后期細化分析不滿足帶來的結構修改。

(4)在細化網格詳細應力評估中,當50 mm×50 mm細化網格能模擬出細部實際結構時,可采用該尺寸的有限元模型進行細化分析,無需建立網格尺寸更小的細網格模型進行模擬。

參考文獻

[1] 國際船級社協會.雙殼油船共同結構規范[S].人民交通出版社.2012.

[2]茆海.向琴.游曉琴.80000DWT油船三艙段結構有限元分析.廣船科技[J].2012:31.

[3]郭良樹.蒙昌松.70000DWT油船的有限元分析.廣東造船[J].2013:36.

[4]陳有芳.許允.張少雄.27000DWT化學品/成品油船結構強度直接計算.船舶工程[J].2010:39

[5]徐建.船長接近150m的雙殼油船貨艙區結構CCS規范設計與CSR強度評估[D].上海交通大學.2009.

[6]曹健.基于油船結構共同規范的屈服與屈曲強度直接計算研究[D].哈爾濱工程大學.2007.