關于壓載水艙防淤積系統的探討

陸毅華

(廣州文沖船廠有限責任公司,廣州 510727)

摘 要:本文闡述通過擾泥器和防淤艙底附面層解決壓載水艙雜質淤積的技術方案,具有制造和使用成本低、應用技術成熟、不影響原有海水系統設計、布置靈活、符合環保要求的特點。

關鍵詞:壓載艙底淤積;擾泥器;防淤艙底附面層;空泡吹艙;超聲波清洗

中圖分類號:U662.3 文獻標識碼:A

1 前言

許多船舶都利用壓載水艙和壓載水系統保障船舶穩性、調整船舶浮態和縱傾,但在使用壓載水的過程中,產生了相關的諸多問題:

(1)壓載水異域污染和生物侵害

IMPC 2004年推出了關于《船舶壓載水和沉積物控制和管理國際公約》及其附件,目前新建船舶基本都會考慮安裝合要求的壓載水處理設備,或預留安裝位置,本文不多論述。

(2)壓載水中沉積物

沉積物逐漸積聚在壓載艙中,造成死艙容增加、燃料成本增大和船體腐蝕加重的后果。如何盡量減少壓載水沉積物在壓載艙中的積累,需采取的技術措施等,是本文的探討的目的。

2 壓載水艙底淤積的成因

在壓載水進出和存留在壓載艙的過程中,產生了壓載水沉積物:

(1)壓載水進入壓載艙

在壓載泵的作用下,壓載水由海底門通過海水濾器進入壓載水管路。海底門上的格柵用于阻擋可見雜物和較大的顆粒進入,但對細小的泥沙和微生物沒有阻擋效果。目前新建船舶上開始應用壓載水處理系統,可將進入雜質限制在50 μm甚至20 μm以下,但壓載水處理系統主要目的是控制水中有害微生物的濃度。

進入壓載水管路中的壓載水,至少存在三種雜質:

第一,泥沙顆粒及其伴隨的有機質、礦物質;

第二,破碎的物料雜質,來源于動、植物或飄浮物料,是生物性蛋白質與無機物的混合物;

第三,微生物和細菌。

(2)壓載水停留在壓載艙

壓載水留存在壓載艙中的時間從幾天到數十天甚至更長,在這期間艙內壓載水雜質主要有三種變化情況:

① 混合、懸浮和沉降:壓載水中物理雜質在航行慣性水流和自身電荷的作用下發生混合,細顆粒融成大顆料,其中較重顆粒率先沉入艙底,越細的顆粒沉降時間越長。研究資料表明,20 μm級以下的雜質因其自身的懸浮和電荷互斥影響,具有靜水中長期懸浮的能力,這種大小的雜質占壓載水中雜質顆粒的主體,艙內適當的水流擾動使其懸浮能力超過一般國際航線的航行周期;

② 化學與生物作用:雜質中的酸堿物質作用形成鈣化鹽顆粒,微生物活動及殘骸在船體上形成菌斑及腐蝕;

③ 壓實與固化:壓載艙底沉積物在水壓的反復作用下,以固體顆料為主干,伴以鹽堿和電化學腐蝕,以淤泥狀牢固地粘附在艙底結構上。

(3)壓載水排出壓載艙

壓載水向艙外排出時,仍處于懸浮態的水中雜質和部分艙底浮渣將被排出船外,但大部分艙底沉積物受粘附力和結構阻擋不能被排出船外,日積月累形成死艙容。這種沉積物不能以常規技術手段實現自動清理,造成沉積物越來越多。

3 防止壓載水艙底淤積的一般方法

避免壓載水艙雜質沉積的方法,主要有:設計方法、機械清理和人工清除。

(1)常規設計方法

① 無壓載水艙設計:由于技術和成本局限,這種方法不能普遍適用于各種船舶;

② 淡水壓載艙設計:壓載水中雜質和有害微生物問題由岸上設備解決,基本解決了壓載水艙沉積物問題,但受港口條件和淡水加注成本限制,這種方法只適用于中小型船舶,較少船東接受這種方法;

③ 壓載艙上下分艙設計:上層壓載艙安裝有與下層壓載水艙直通的豎管,可將上層壓載水艙上層較清潔的壓載水導入下層壓載艙,上層壓載艙設置某些機械設備對艙內做局部清潔。這種方法增加結構重量,不適用于中小船舶;

④ 海水過濾器技術:利用專用的海水濾器盡量去除海水雜質,其成本高、功耗大、占用機艙空間,可延緩但不能解決壓載水艙雜質淤積的問題。

(2)機械清理方法

船舶自備的專用壓載水艙清艙設備,一般是安排專用管路在排放壓載水時由噴射泵對艙底進行局部清刷,可一定程度上減少壓載水沉積物積留問題。

(3)人工清理方法

當船舶進行塢修期間雇傭工人進艙清理,但工人的工作環境惡劣,清除效率低下,但可靠直觀,是目前大多數船舶采用的處理方法。

4 防止壓載水艙底淤積的新方法探討

(1)“堵”的方法

目前各大公司對壓載水艙底沉積物的處理辦法,一是順其自然酌情處理,二是“堵”的辦法。順其自然是將清淤視為船東責任,而非船舶功能,設備只負責對水中有害細菌微生物的控制;“堵”的辦法就是通過過濾或分離技術,將壓載水中雜質盡量隔離或分離出來,努力使進艙的壓載水變成干凈水。

如果采取“堵”的方法,則必須改變原海水管系設計,提高設備要求(如增加壓載泵壓頭)。

(2)“疏”的方法

避免壓載水雜質沉積的關鍵不在于清除,而在于防止沉積。若保持水中雜質的流動性,使其不能沉積艙底或形成艙底粘附,基本就會隨壓載水排出,輔以簡單的技術手段也更容易清除艙底不牢固的沉積層,這個方法比“堵”的方法有利,能避免改變原海水管系,減少能耗。

(3)避免雜質艙底粘附的措施

① 細小顆粒如20 μm級的雜質為壓載水雜質的主要部分,只要艙內有輕微的對流就可以長期懸浮,直至船舶到港排除壓載水。因此,考慮擾動沉積雜質及將較大粒塊破碎成懸浮態的較細顆粒的技術措施。

艙內壓載水適當流動將帶動雜質流動,但不必考慮加強壓載艙內水的流動性,流動性大反而會導致大顆粒在結構阻礙處或背水處積聚,艙內水可隨航行慣性自由運動,若加強艙內水的流動性就必需考慮適應流動性的結構調整,導致能耗增加。

② 采用光滑材質或涂料為艙底材料,加以適當的機械攪動和清除措施,盡量破壞艙底層水中雜質的粘附條件,保持水中雜質的懸浮或不能牢固附著艙底,這是應采取的主要措施和方法。

不易粘附的艙底材質,考慮由涂料或專用板材實現,其應具有良好的耐沖擊、耐磨、自潤滑性高(不易粘附)、無毒、防水、耐腐蝕、成本低、方便施工的特點,比如超高分子量聚乙烯。

超高分子量聚乙烯優點為:極好的耐磨性、卓越的耐化學腐蝕性、良好的抗沖擊性、自潤滑性、耐熱性、無毒、耐水、耐化學藥品性;缺點是耐熱性(熱變形溫度)低、加工成型性差,外表面硬度、剛性、耐蠕變性不如一般工程塑料,膨脹系數偏大,流動性較差,熔融狀態下粘度極高,是呈橡膠狀的高粘彈性體。

選用超高分子量聚乙烯材料為壓載艙底襯墊的原因是:

廣泛成熟的行業應用:這種材料的特性使其可以代替碳鋼、不銹鋼、青銅等材料,廣泛用于紡織、造紙、食品機械、運輸、醫療、煤礦、化工等部門;

類似用途的使用經驗:利用其自潤滑與難黏附性、耐磨性與耐沖擊性,已應用在推土板、挖土機鏟斗和自卸車車廂的內襯,以及輸送煤、水泥、石灰石、小麥、砂糖等物質的料倉、料斗、槽內襯墊;

采購方便與成本低廉:這種材質在國內有眾多的廠家可選,成本相對低廉,加以緊固件其安裝成本類似于同面積的艙內涂裝成本。

5 防止壓載水艙底淤積的技術方案

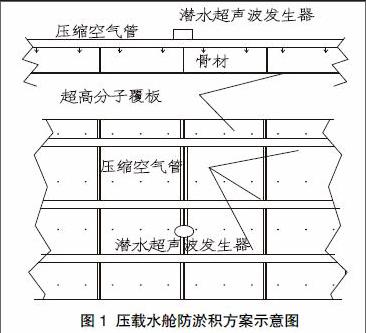

見圖1。

5.1 工作原理

解決壓載水艙底淤積的基本原理是通過起破碎和物理擾動作用的機械措施(簡稱擾泥器)和不易粘附的艙底材質,實現艙底水中雜質在船舶航行期間保持懸浮狀態,達到其不能積淀在艙底并基本能隨壓載水排出艙外的目的。

本方案由擾泥器;防淤艙底附面層;控制器;顯示與報警器設備構成。

5.1.1 擾泥器

擾泥器利用空化效應,對壓載水里和壓載艙底接近沉淀的軟性雜質進行足夠頻次的反復擾動和破碎,使絕大部分雜質顆料足夠細小在水中保持懸浮,小部分能沉淀的顆粒將隨擾處于水中反復沉降、破碎和艙底浮動狀態,破壞沉積雜質在艙底壓實粘附的條件。擾泥器可由高壓空泡發生器和潛水超聲波發生器單獨或組合而成。

空泡發生器由以一定間隔分布于壓載艙底骨材上方、在每一骨材橫檔之間至少有一個高壓空氣噴嘴的高壓空氣管組成。布置在機械處所的高壓空氣瓶,在控制器的作用下空泡發生器對相應的壓載艙按預定程序進行間斷短暫釋放高壓空氣的吹艙作業,高壓空氣的水產生沖擊和空泡,對水中軟性雜質起到破碎和艙內清洗作用。為避免空化效應對艙壁和涂料的損傷,空氣管氣嘴應距艙壁1 m以上。空氣噴嘴帶有止回閥,避免海水雜質進入空氣管。

壓縮空氣管也可接入船舶日用淡水系統,可對壓縮空氣管和空氣噴頭進行反沖洗或壓載水艙空艙時洗艙,之后接入舶舶日用空氣吹干管內水份。

壓載艙底以一定間隔安置潛水超聲波發生器,每個壓載艙不少于2個,但不多于5個。建議潛水超聲波發生器功率1 kW,頂部有防沖擊保護罩,布置間隔15 m,盡可能與艙壁保持距離。同壓載艙的潛水超聲波發生器在控制器的作用下間歇性共同或交替工作,壓載水近艙底處中產生空泡空化效應進行超聲波清洗作業,清除艙底和骨材上的沉積物。在壓載艙鋼質結構的保護下,超聲波不會透出艙外對環境產生不利影響。

5.1.2 防淤艙底附面層

固定于壓載水艙底,用于防止壓載水中沉積物牢固附著,保持艙底沉積物的可流動性,并保護艙底和部分艙壁鋼材避免擾泥器空泡空化效應的不良影響。建議采用超高分子量聚乙烯材料。

5.1.3 控制器

控制器包括空壓機起動器、空氣瓶、低開關、高壓空氣分配閥箱、擾泥器程控設備、壓載水艙低液位和艙頂壓力傳感器、通用報警及輸出端口等。如控制閥箱布置在主甲板以下,需設置截止裝置防止海水倒灌。

為保證操作需用的空氣量,高壓空氣發生器建議由布置在機械處所的3 MPa空壓機及空氣瓶、減壓閥組和壓縮空氣分配器組成,受控制器控制,也可作為主、輔機備用起動空氣的來源。

5.1.4 顯示與報警器

工作站配顯示器或控制板和報警蜂鳴器,報警內容包括:壓載艙壓力高報警;空壓機運行故障報警;電源故障;水浸報警。

5.2 技術措施

(1)各壓載艙底安裝超高分子量聚乙烯滑板,以螺栓固定,也可采用螺母表面直接固定;

(2)壓載艙內延骨材橫向布設高壓空氣管、艙底骨材上方布置潛水超聲波發生器作為擾泥器。每一骨材橫檔至少有1個空氣噴嘴,每個壓載水艙至少2個潛水超聲波發生器。空氣最高壓力與主空氣瓶相同,一般為3.0 MPa,保證高壓空氣能在滿艙時嘖出進行擾泥工作,具體的噴口壓力根據壓載艙實船艙深確定,由控制閥箱里的減壓閥調整。空氣瓶可兼做主、輔機的備用起動空氣源;

(3)壓載艙內設低液位傳感器,用于切斷擾泥器,避免造成艙內雜質飛濺或產生非安全因素;

各壓載艙頂部設壓力傳感器,提供報警信號,防止因透氣頭意外封堵而造成壓載艙內超壓情況;

為保證空氣用量,在機械處所適當處配3 MPa空壓機和高壓空氣瓶至少一組,以及減壓閥、相關的控制箱和空氣閥組。起動空氣系統也可增加擾泥專用的管路和控制閥,在保證起動空氣需求的前提下參與吹艙作業,有關運行信號與報警可接入AMS系統。

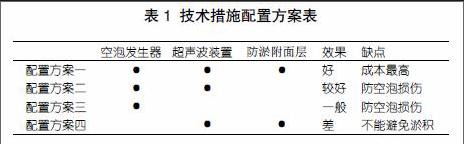

各種技術措施配置及效果,見表1。

5.3 使用方法

(1)工作模式選擇:自動/遙控/手動;

(2)自動功能:航行與排壓載水兩個工況。

船舶航行期間,在程控器的作用下擾泥器工作,各壓載水艙進行掃描式的逐批次的間歇式吹艙作業,空泡發生器對作業壓載水艙進行每小時若干次累計時間約1~3分鐘的高壓空氣噴發,超聲波發生器進行5~10分鐘的超聲波清洗作業。作業頻次根據進艙海水水質情況選擇低、中、高檔位,由程控器控制。

排放壓載水時,對應壓載艙的擾泥器工作,間歇進行30~90 s持續時間的空氣噴發,持續共同或交替的超聲清洗作業,直至艙內水位低為止;

壓載艙內水位低和艙內壓力高,都能自動停止對應壓載艙擾泥器工作。艙內壓力高和海水倒灌水浸將觸發設備報警。

(3)遙控功能:可由工作站或控制板遙控實現壓載艙加入吹艙作業的分組數量、作業頻次和工作順序,系統的起動、暫停、停止、應急停止、報警功能,配工作指示器和報警器。

(4)本地工作模式:本地控制箱提供系統起動、停止、應急停止、報警功能。

5.4 優點及效益

(1)純物理工作方式、無毒、無產生物,符合環保和防爆要求;

(2)不改變原壓載水管系布置和設備技術要求,適用于所有采用壓載水艙設計的船舶;

(3)材料和設備成本低,技術方法成熟易實現;

(4)占用機艙空間小,設備布置靈活,方案可兼具提供主、輔機備用起動空氣能力,增加船舶安全性;

(5)程控分組間歇作業使系統能耗很低,可根據需要靈活避開電力負荷重載時間或休息時間;

(6)可有效避免非沙石質、金屬性顆粒在壓載水艙底淤積,減輕壓載水艙腐蝕程度;

(7)去除的壓載艙沉積物重量,相當于保證了船舶裝載量,或節省了航行油耗;

(8)節省船東定期清理壓載水艙的營運成本。