轉(zhuǎn)向節(jié)鍛造工藝與模具優(yōu)化

文/武絡(luò),宮顯宇,唐康,莊志強·富成鍛造有限公司

轉(zhuǎn)向節(jié)鍛造工藝與模具優(yōu)化

文/武絡(luò),宮顯宇,唐康,莊志強·富成鍛造有限公司

汽車轉(zhuǎn)向節(jié)因其形狀復雜,機械性能要求高,成形難度大,市場需求可觀以及較高的技術(shù)附加值而被認為是鍛造業(yè)的高精尖產(chǎn)品。我公司自開發(fā)該項產(chǎn)品以來,充分運用鍛造工藝數(shù)值模擬與優(yōu)化技術(shù),結(jié)合生產(chǎn)實踐進行的試驗工作,完成奔馳某車型所用轉(zhuǎn)向節(jié)從試生產(chǎn)到批量生產(chǎn),再到鍛造工藝及模具優(yōu)化改進的整個過程。圖1所示為奔馳某車型轉(zhuǎn)向節(jié)。

產(chǎn)品設(shè)計特點

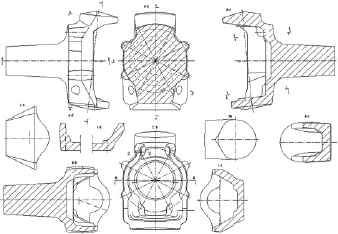

該產(chǎn)品筋部較薄,桿部較長,且桿部在下模,因此鍛壓時充滿較為困難,在預(yù)鍛時就設(shè)計出有利于鍛件桿部充滿的結(jié)構(gòu)來保證鍛件桿部及筋部的充滿。為保證終鍛有足夠金屬進一步填充型腔深處,除增加預(yù)鍛件厚度外,還在預(yù)鍛件的沖頭部位預(yù)留有一定的金屬,這部分金屬位于鍛件的中心位置,受壓時易于向兩側(cè)法蘭盤和桿部補充金屬且不易流向飛邊。即將上模沖頭減小,做成凹圓形,為終鍛時桿部留有一定的金屬,增加金屬流向模膛外的阻力,確保鍛件桿部的成形,同時使得上模筋部深度降低,利于成形。各拐角處均以較大的圓角過渡,圓角半徑一般不小于R10,防止產(chǎn)生折紋。模膛鍛件設(shè)計示意圖見圖2。

圖1 奔馳某車型轉(zhuǎn)向節(jié)

圖2 模膛鍛件設(shè)計示意圖

生產(chǎn)工藝流程

該產(chǎn)品在雙2500t壓力機生產(chǎn)線上進行生產(chǎn),為了開發(fā)符合公司現(xiàn)有設(shè)備的生產(chǎn)工藝,現(xiàn)行的整個工藝方案省去了生產(chǎn)該系列產(chǎn)品傳統(tǒng)工藝中的鐓粗、半封閉擠壓制坯兩道工序,將生產(chǎn)工藝流程定為:下料→加熱(中頻爐)→預(yù)鍛成形(2500t壓力機)→終鍛成形(2500t壓力機)→切邊(630t切邊壓力機)→熱處理→表面清理→探傷→終檢。

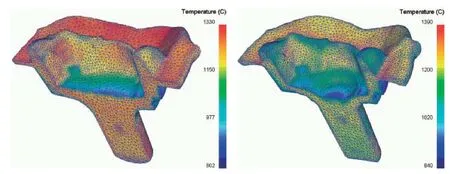

圖3 轉(zhuǎn)向節(jié)預(yù)鍛、終鍛溫場分布

工藝與模具優(yōu)化

由于缺少了制坯工序,最初設(shè)計的預(yù)鍛變形量較大,要達到成熟方案中的制坯、預(yù)鍛兩道工序的效果,就會增大預(yù)鍛的設(shè)計難度。在設(shè)計預(yù)鍛模具時,對預(yù)鍛型腔進行簡化,以減小金屬的填充阻力。如取消桿部各臺階、簡化設(shè)計成一帶錐度的光桿,并盡量使桿的尾部終鍛時以剛性平移的方式充滿,其模鍛斜度為3°,模鍛斜度過小鍛件難以出模,過大則加大了正擠桿部的流動阻力;桿部與底面連接處設(shè)計一正擠變形區(qū),即“漏斗”,以便桿部的正擠成形,但正擠變形區(qū)不宜太長;底面采用斜面過渡,可顯著降低成形阻力;兩側(cè)法蘭盤預(yù)鍛設(shè)計時側(cè)向留0.5mm間隙,高度方向較終鍛加大2~5mm,盡量使終鍛變形為反擠壓成形。

該鍛件在批量生產(chǎn)過程中,終鍛模具的使用壽命較低。利用Deform-3D模擬鍛件成形過程,從鍛件的溫場狀況可以判斷出終鍛模具損耗嚴重的區(qū)域,如圖3所示。

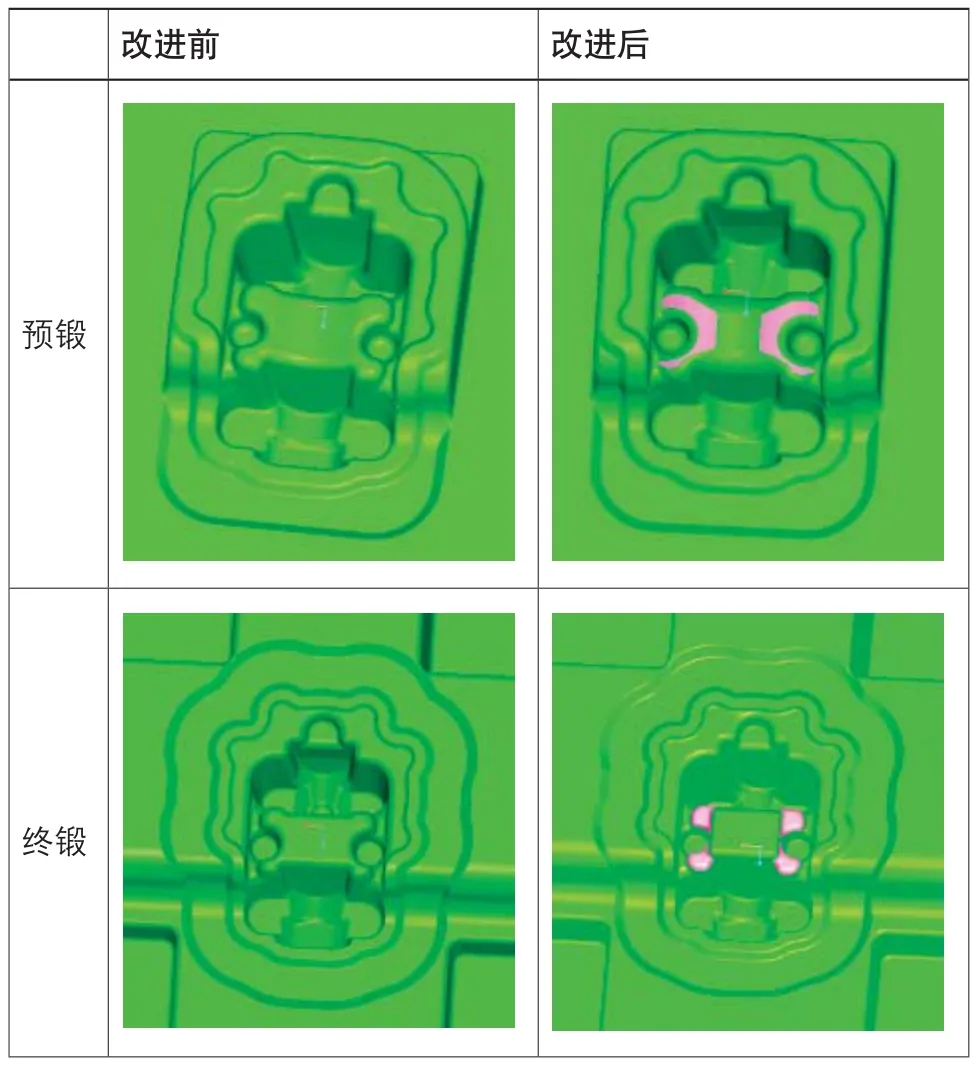

針對產(chǎn)品終鍛模具壽命低的問題,經(jīng)與客戶協(xié)商后,對該鍛件模具進行了適當?shù)男薷摹=K鍛和預(yù)鍛的薄壁內(nèi)側(cè)圓角處進行適當加強(見表1中粉色區(qū)域),避免了模具上細小沖頭的出現(xiàn),顯著降低模具的變形程度,提高模具壽命。同時,對此位置該處的補料亦可改善鍛件因材料不足導致的折疊問題,改善材料分配狀態(tài),減少缺料處擠出折疊的可能。

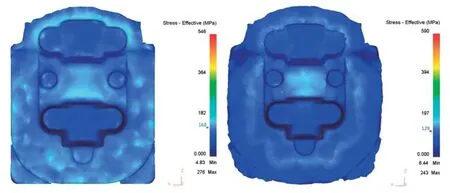

為了初步驗證改進后的效果,通過使用Deform-3D軟件對鍛造過程進行了仿真,參數(shù)設(shè)置完全還原實際生產(chǎn)狀況,結(jié)果顯示模具結(jié)構(gòu)改進前終鍛易損耗部位局部壓強為168MPa,改進后相同部位壓強降低為129MPa,降低幅度約為24%,在很大程度上改善了易損耗部位的工作狀態(tài),對于提高模具壽命具有比較顯著的效果。此外,在此部位反復出現(xiàn)的折疊情況也大為好轉(zhuǎn),合理的材料分配更易實現(xiàn)鍛件的充型。

表1 模具修改位置前后對比

圖4 終鍛改進前后對比

經(jīng)實際生產(chǎn)統(tǒng)計,該產(chǎn)品的模具壽命在原有基礎(chǔ)上提高了一倍以上,由之前生產(chǎn)不足1500件增加到3500件,大大提升了模具的壽命,降低了模具修復成本,同時也提升了鍛件質(zhì)量,降低了內(nèi)側(cè)凹坑出現(xiàn)鍛造缺陷的可能性,更利于成形。

結(jié)束語

汽車轉(zhuǎn)向節(jié)鍛件形狀復雜,尺寸精度要求較高,在鍛造生產(chǎn)中通過改變模具結(jié)構(gòu)來提高模具壽命是提高模具壽命的重要方法之一。公司在開展轉(zhuǎn)向節(jié)生產(chǎn)以來,對成形充滿困難,預(yù)終鍛工藝疲勞、模具壽命和生產(chǎn)穩(wěn)定性都做出了較多的優(yōu)化。經(jīng)過優(yōu)化后的鍛造工藝和模具,不僅很好的保證了產(chǎn)品的質(zhì)量,同時降低了公司的生產(chǎn)成本,提高了市場競爭力。