土石混填路基現場彎沉試驗分析

陳 武 周應新,2 錢 坤 張曉鋒 曾維成 吳尚峰

(1.云南武易高速公路建設指揮部,云南 昆明 650300; 2.云南省公路開發投資有限責任公司,云南 昆明 650200)

?

土石混填路基現場彎沉試驗分析

陳 武1周應新1,2錢 坤1張曉鋒1曾維成1吳尚峰1

(1.云南武易高速公路建設指揮部,云南 昆明 650300; 2.云南省公路開發投資有限責任公司,云南 昆明 650200)

基于彎沉值檢測在某高速公路檢驗路基質量標準的應用實踐,通過現場填筑試驗,探討了土石混填路基在不同施工工藝參數壓實后對彎沉值的影響以及壓實度與彎沉值的量化關系,結果表明:隨著碾壓遍數的增大,路基彎沉值呈現先減小后平穩的變化趨勢,先2遍靜壓再6遍高頻率振動碾壓可以得到更小的彎沉值。

土石混填,路基,彎沉值,壓實度,施工工藝

0 引言

隨著我國高速公路的快速發展,路面無損檢測技術研究和開發在國內外受到日益廣泛的重視。路基彎沉是路面彎沉的重要組成部分,是檢測路基整體剛度的重要指標,其精度要求一般為0.01 mm[1]。鄭木蓮等[2]研究了西安地區土質路基回彈模量與土基頂面彎沉關系的研究;張向陽等[3]對比分析了不同彎沉檢測方法;周麗霞等[4]研究了公路路基貝克曼梁法測彎沉的修正方法。本文以云南省某高速公路路基壓實為依托,開展土石混填路基現場碾壓試驗研究,探討了土石混填路基顆粒級配、含水率、鋪土厚度以及碾壓遍數等因素對回彈彎沉的影響,為土石混填路堤與路面檢測提供了理論參考。

1 試驗方案

1.1 試驗設計

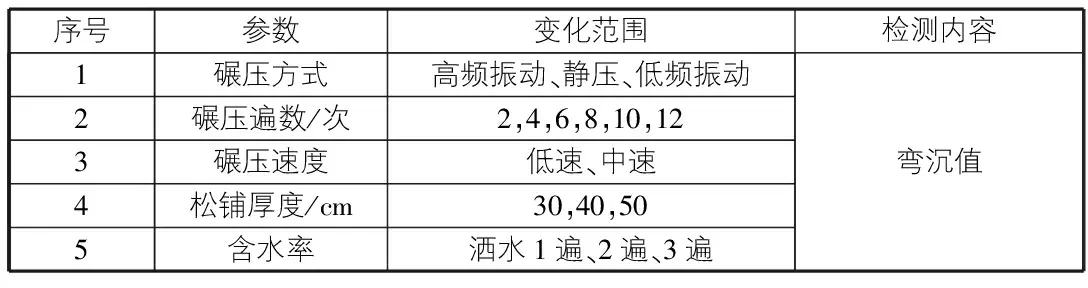

試驗所用填料由施工現場附近取土廠開挖獲得,土料紫紅色,最大粒徑控制為100 mm,試驗設計方案如下:

1)采用現場土石料,在實際使用土料的含石量、含水量、松鋪厚度、最大粒徑的條件下,分別采用全靜力碾壓、全高頻率振動力碾壓、全低頻率振動力碾壓,改變碾壓次數,依次取碾壓次數為2次,4次,6次,8次,10次,12次后,分別測定碾壓后路堤填料彎沉值。

2)采用現場土石料,在實際使用土料的含石量、含水量、最大粒徑的條件下,分別改變壓路機速度、路基松鋪厚度和灑水次數,碾壓完成后測定路堤填料彎沉值。現場試驗最后確定的有關參數如表1所示。

表1 試驗參數選取范圍

1.2 質量檢測

對于每種試驗組合,碾壓完畢后都要進行彎沉試驗,求取路基的回彈模量,評價路基的壓實質量。本次試驗采用貝克曼梁法測路基的回彈彎沉。

2 試驗結果分析

2.1 不同碾壓方式對彎沉值的影響

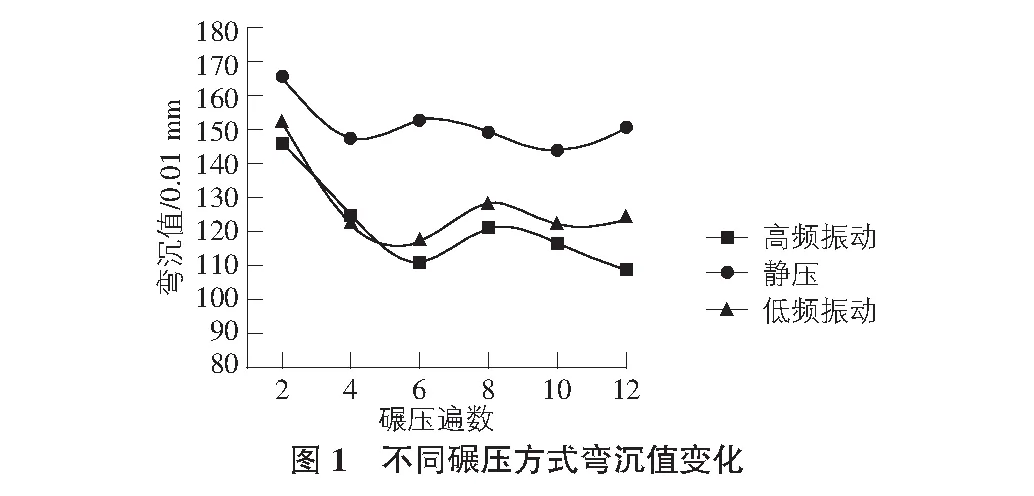

通過對壓實現場試驗分析發現,對于同一填料在不同的壓實方式下,碾壓遍數與彎沉值具有一定變化規律,如圖1所示。采用靜壓的碾壓方式總體彎沉值比高頻振動和低頻振動的兩種碾壓方式都要大。低頻振動和高頻振動的彎沉值變化趨勢類似,在碾壓遍數為2遍~6遍的過程中均出現了下降的變化趨勢,并且兩種碾壓方式的彎沉值數值變化不大;但在碾壓8遍后出現了小幅增加,之后又隨著碾壓遍數的增大逐漸減小;在碾壓遍數為6遍~12遍的過程中,高頻振動碾壓方式的彎沉值均比低頻振動碾壓方式彎沉值要小。因此,靜壓碾壓方式在彎沉值方面效果沒有振動碾壓好。振動碾壓方式彎沉值的最小值出現在碾壓遍數為6遍時,但在碾壓遍數為4遍時的彎沉值也達到了路基設計的要求,并且高頻振動碾壓比低頻振動碾壓的效果好。

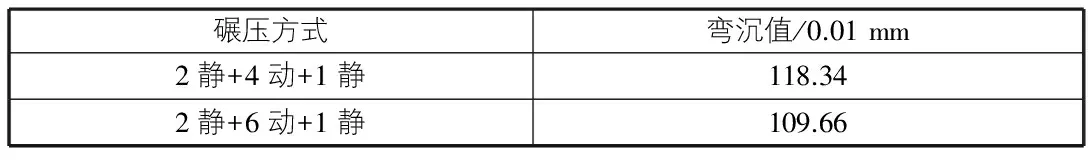

為了獲得更好的碾壓方式組合效果,又進行了兩個對比試驗。碾壓方式選取2遍靜壓+4遍高頻振動碾壓+1遍靜壓和2遍靜壓+6遍高頻振動碾壓+1遍靜壓,路基填料顆粒級配與松鋪厚度均與之前試驗一致,結果如表2所示。兩種碾壓組合方式的彎沉值相差不大,且均滿足路基壓實要求。組合的壓實效果與分別碾壓的效果相似,并且可以減少經濟成本,節約工程時間。因此,對于土石混填路基采用先靜壓2遍,然后高頻振動碾壓4遍~6遍,最后靜壓1遍的碾壓方式,可以獲得更好的壓實效果。

表2 不同碾壓方式組合的彎沉值和壓實度變化

2.2 不同壓路機速度對彎沉值的影響

合適的碾壓速度對路基的壓實質量及工程的經濟性有一定影響,本試驗采用的型號為CLG6126壓路機有3種行駛速度,分別為:2.6 km/h,5.3 km/h和10.9 km/h。但是壓路機本身的工作速度要求是0~5.3 km/h,因此進行路基碾壓工作可供選擇的速度為低速2.6 km/h和中速5.3 km/h,試驗結果如表3所示。壓路機速度為中速時比低速時的彎沉值大0.01 mm。兩者的彎沉值

1009-6825(2017)11-0156-02

2017-02-07

陳 武(1977- ),男,工程師; 張曉鋒(1972- ),男,高級工程師

U416.1

A