某重型柴油機冷卻水套CFD計算及優化設計

周楊+周祥軍+劉喆+熊釗+高磊

摘 要:本文利用軟件AVL-Fire對現有某重型柴油機冷卻水套進行了CFD計算,分析冷卻液的流動及壓力分布。并結合實際的工程需要,對該冷卻水套設計提出優化建議。通過CFD計算,對于優化后的水套進行分析,評價冷卻液的流動狀態,為該款發動機的水套設計提供指導意見。

關鍵詞:冷卻系統;水套;CFD;優化設計

中圖分類號:TK422 文獻標識碼:A 文章編號:1005-2550(2017)03-0060-06

Computer Fluid Dynamic Calculate and Optimize of A Heavy Duty Diesel Cooling Jacket

ZHOU Yang, ZHOU Xiang-jun, LIU Zhe, XIONG Zhao, GAO Lei

( Dong Feng Commercial Vehicle Technical Centre, Wuhan430056, China )

Abstract: This paper does some CFD analysis for a heavy duty diesel cooling jacket with the software AVL-Fire, calculating the flow and pressure distribution .Considering for the engineering design, giving some optimization advises for cooling jacket Using the CFD, compare the optimizing case with the old case in the flow and pressure. The work is important for engine cooling jacket design.

Key Words: cooling system; water jacket; CFD; optimal design

引 言

隨著汽車產業的不斷發展,市場對于重型柴油機的需求越來越高。與此同時,大排量柴油機的功率密度也不斷提升。伴隨著功率密度提升所帶來的發動機冷卻問題,也越來越嚴峻[1]。發動機水套的設計,對于發動機本體的冷卻至關重要。一方面,水套設計不合理,有可能會導致關鍵區域的冷卻能力不夠,從而出現缸蓋開裂等現象。另一方面,冷卻系統的流動損失太大,會導致冷卻系統效率下降,發動機功耗增加[2]。

在發動機水套設計過程中,CFD計算起到了至關重要的作用[3]。特別是針對新產品的開發,CFD計算能夠在設計階段介入工作,指導設計師對于水套內流動的組織、關鍵區域的流量分配等問題進行深入研究,將可能出現的風險進行排除。從而增加效率,節約成本[4][5]。

本文利用軟件AVL-Fire對現有某重型柴油機冷卻系統進行CFD計算,提出優化建議,并通過計算,對比分析了優化方案的合理性。

1 原方案水套計算模型建立

1.1 原方案水套物理模型

水套模型由進口、機冷器、缸體、缸蓋、出水口及各管路組成。圖1顯示了原方案水套模型總體圖。圖2對缸蓋及缸體水套部分進行了說明。其中缸體和缸蓋下水套缸間斷開,缸體水套壁厚2mm,節流口厚度為0.5mm。缸蓋下水套缸間斷開缸體與缸蓋之間,通過上水孔連接。上水孔的信息如表1所示。水套模型直接從發動機模型中抽取,保證準確性。計算域進口為冷卻系統中水泵出口端,計算域出口為冷卻系統中缸蓋出水口。

1.2 CFD計算模型

本文采用k~ε雙方程模型,標準壁面方程。將冷卻液視為不可壓縮流體,進口邊界采用體積流量,出口邊界采用壓力梯度為0。網格劃分時,對進出口進行拉伸,拉伸長度為相應水力直徑的2倍。

計算介質采用體積比為50%的乙二醇水溶液,密度為1022kg/m3。進口流量根據額定點水泵流量進行換算得到。

2 優化方案

2.1 優化方案一

由于原水套方案中,上水孔的布置與該機型的上一代機型不同,考慮到缸蓋的兼容性,在新一代發動機中,需維持原機型的上水孔方案,具體的水孔信息如表2所示。與此同時,針對原水套方案的水流狀況,進行了對應的優化設計,具體的優化方案如下圖所示:

2.2 優化方案二

在優化方案一的基礎之上,結合工程經驗,對缸體水套進行了更進一步的優化,形成了優化方案二。相對于優化方案一,具體的變化如下圖4所示:

其中,各缸進水口截面積略有下降,并且各缸進水通道做成異型,同時取消了缸體水套內壁面的節流槽。缸體水套壁厚為2.25mm,節流口厚度為1.0mm。

3 CFD計算結果對比分析

通過AVL-Fire軟件對不同方案水套的流動分布進行計算,并通過對比各缸上水量、缸蓋下水套流速、缸體內壁面流速、鼻梁區流速、壓力損失分布等對各方案進行評價。定量說明優化方案的優勢。

3.1 各缸上水量對比

不同上水方式,會導致上水量均勻性的不同。額定工況下不同方案各缸上水量對比圖如下圖5所示:

通過對比分析,優化方案一和優化方案二相對于原方案,各缸上水量的呈現相同的變化趨勢。由于上水孔布置形式的變化,導致第1缸和第2缸上水量上升,其他各缸上水量相對下降。出于兼容性方面的考慮,需要維持上水孔布置方案與其他機型相同。

3.2 鼻梁區流速對比

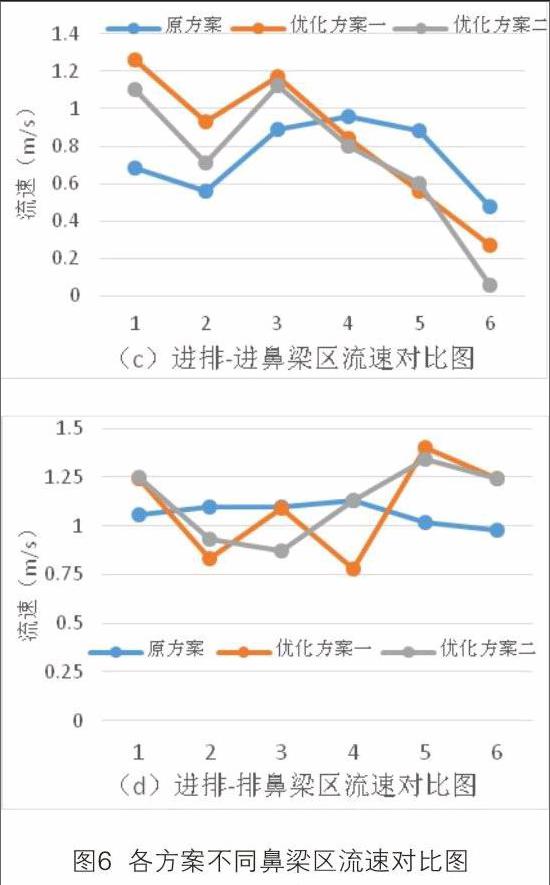

鼻梁區屬于發動機水套設計的關鍵區域,該區域熱負荷較高。若冷卻液流速不達標,會導致缸蓋開裂,從而影響發動機的可靠性。所以對于鼻梁區冷卻液流速的控制,是至關重要的工作。下圖對額定工況下不同方案各缸不同鼻梁區流速進行了對比。

圖6(a)顯示了排-排鼻梁區的流速對比。兩種優化方案,排排鼻梁區的流速水平相當。相對于原方案,優化方案整體流速增加,在2-4m/s之間,其中第5缸流速達到了4m/s。優化方案流速水平達到了設計需求。

圖6(b)顯示了進-進鼻梁區的流速對比。兩種優化方案的進-進鼻梁區流速顯現出相似規律。相對于原方案,優化方案流速波動更大,但是流速水平提高。其中,第1缸的流速最低,但是也達到了設計要求。

圖6(c)和圖6(d)分別顯示了不同方案進氣側進-排鼻梁區流速和排氣側進-排鼻梁區流速對比圖。由于該款發動機從之前的試驗結果看,以上兩區域基本不存在開裂風險,所以對于這兩區域的流速要求不高。優化方案的流速水平與原方案相當,可以滿足該區域的冷卻需求。

通過對于不同方案各鼻梁區流速的對比分析,可以發現優化方案在開裂風險比較高的排-排鼻梁區和進-進鼻梁區流速整體有所提高。在開裂風險比較低的進-排鼻梁區流速與原方案水平相當。

3.3 缸蓋下水套流速分布對比

缸蓋下水套涵蓋鼻梁區等關鍵區域,冷卻液在這些關鍵區域的流動情況,能夠反映缸蓋水套設計的水平。圖7對比分析了額定工況下不同方案的缸蓋下水套冷卻液流速分布:

圖7(a)、7(b)、7(c)分別顯示了原方案、優化方案一和優化方案二的缸蓋下水套流速分布。速度標尺為0-3m/s。通過對比,可以發現優化方案下水套整體流速高于原方案,同時進-進鼻梁區和排-排鼻梁區流速也高于原方案,但是各缸流動的均勻性要差。這說明缸蓋水套缸間斷開,能夠提高各缸流動的均勻性。優化方案二相對于優化方案一,改善了缸間連接處的流動。同時,整體的流動死區面積減小。說明優化方案二中,缸蓋水套中冷卻液流動更合理。

3.4 缸體水套內壁面流速分布對比

氣缸內的高溫物質,通過水套內壁面與冷卻液進行換熱。在此過程中,水套內壁面的流速對于缸體的冷卻起到關鍵作用。通過對比不同方案缸體水套內壁面的流速分布,能夠了解缸體水套的冷卻液流速水平。具體對比如下圖8所示:

通過對比分析,優化方案相對于原始方案,缸體內壁面冷卻液流速明顯水平明顯提高。缸體水套上部不存在流動死區,流速高于1m/s,缸體水套下部流動死區相對小很多。此外優化方案二的水套冷卻液流動狀態更合理,流動死區面積更小。這說明,優化方案二對于冷卻液在缸體水套中的流動有明顯的改善。

3.5 壓力損失分布對比

合理的水套設計,一方面要兼顧關鍵區域的流動狀態,另一方面要考慮系統的壓力損失。壓力損失太大,會提高水泵的性能要求,從而增加水泵的功耗,惡化燃油經濟性,所以在水套設計過程中,希望盡可能降低壓力損失。下圖對不同方案的壓力損失水平進行了對比分析。

通過分析,可以發現優化方案二壓力損失水平最低,為78.18kPa,優化方案一壓力損失水平最高,為81.7kPa。機冷器部分,各方案壓力損失水平相當。缸體部分,原方案壓力損失遠低于優化方案,具體原因是上水孔布置方式不同。原方案采用進排氣兩側上水,在增加流通面積的同時,降低了缸體出口的背壓。缸蓋部分,原方案的壓力損失要大于優化方案。這是因為原方案缸蓋缸間斷開,冷卻液流動受阻。從總體壓力損失來看,優化方案二壓力損失最低。

4 總結

本文根據工程需要,對原有某柴油機水套進行了優化設計。運用軟件AVL-Fire對原始方案水套進行CFD計算,通過對于結果的分析,結合工程經驗,對于水套提出了兩種優化方案。經過CFD計算,從各缸上水量、鼻梁區流速、缸蓋下水套流速分布、缸體水套內壁面流速分布和壓力損失分布等五個方面,對不同方案的水套進行了對比分析,最終證明優化方案二不管是從工程需求上,還是流動表現上,都是最優的選擇。

本文所呈現的工作,一方面在工程上對目標發動機的冷卻水套進行了優化設計,另一方面詳細說明了在進行發動機冷卻水套CFD計算時,需要從以上五個方面對計算結果進行詳細分析,對于后續工作的開展具有一定的指導意義。

參考文獻:

[1]李智,張宏飛.基于CFD仿真和PIV測試的柴油機氣缸蓋水套優化設計[C].2015年APC聯合學術年會,2015.

[2]樊利民,王鐵.發動機氣缸蓋冷卻水套的CFD分析與仿真研究[J].機械管理開發,2010,(4).

[3]徐勁松,畢玉華,申立中.增壓中冷柴油機冷卻水套流動特性研究[J].汽車工程,2010,(11).

[4]閆麟角,基于CFD數值方法的某重型柴油機冷卻水套的開發[J],拖拉機與農用運輸車,2013(3):46-50.

[5]俞小莉,武亞嬌,黃瑞,韓松.轎車發動機冷卻水套流動與傳熱的CFD計算分析[J].車用發動機,2010(3):50-55.