剪板機碼料系統升降臺的設計

楊冰

摘要:我國現階段大部分汽車生產商下料工作基本上是由剪板機完成,目前我國絕大多數工廠還是采用人工上料、人工碼料。本文立足現狀,以多數廠家現有的較為陳舊的依靠人工操作與叉車配合的碼料方武為參照,對碼料系統承力結構的主要部件升降臺進行選型設計及受力分析,基于液動類的升降臺構型,進行參數計算,為碼料系統的整體設計提供支撐。

關鍵詞:剪板機;碼料系統;升降臺

1升降臺的選型

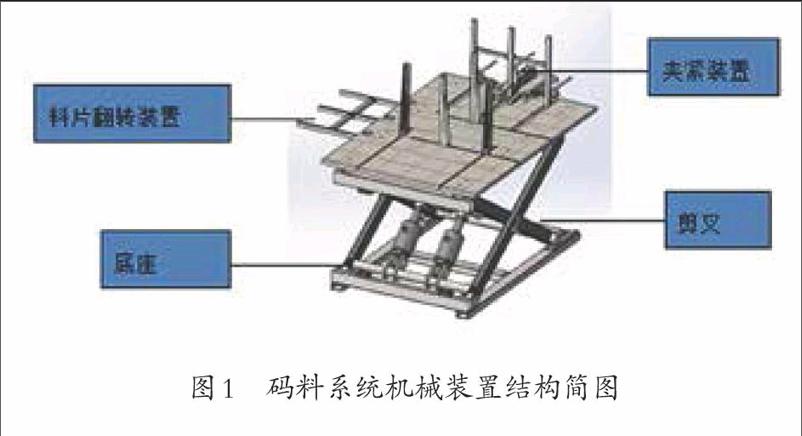

碼料系統的機械裝置作為整個碼料系統的主體部分,在整個設計中占有重要地位。如圖1是碼料系統的機械裝置結構簡圖,其主要適用于中小型剪板機。機械裝置的設計主要包括兩部分:第一部分是液壓升降臺,第二部分是料片定位系統。

液壓升降臺是料片的主要承載裝置,所以必須保證該承料臺具備一定的承載能力而且易于加工、制造、裝配,設計中主要應用液壓式剪叉升降臺虛位移理論進行理論設計,查找參照小型液壓升降臺的最終施工結構確定實際參數。

常見的升降臺結構分為兩種形式即機械式與液壓式。機械式升降臺是利用電機帶動升降機對臺面進行升降,具有傳動平穩、精度高的結構特點,但對結構構件的剛性和加工精度要求較高;液壓式升降臺一般采取剪叉式結構,利用液壓缸的伸縮使一副剪叉的夾角發生變化,從而使升降臺的垂直高度產生變化,達到平臺升降的目的,液壓剪叉式升降臺零件加工制造容易,維修方便,裝配時間短。通過對兩種升降臺相關性能比較并結合實際工況要求,液壓式升降臺符合本設計要求。

對于升降機兩側對稱布置的升降臺,必須采取導軌等導向機構作為輔助結構,此種布置方式當重心不在升降機的對稱中點時,產生傾覆力矩,對升降機的使用壽命和運動的平穩性將產生不利影響。相較而言,升降機四點對稱布置結構較為合理,克服了兩側對稱布置結構的偏載問題,但需加裝導向機構以增加系統剛性。兩種結構各有優缺點:第一種形式結構簡單,適用偏載不大的場合。第二種結構相對復雜,適用于大多數工況。結合實際選用四點對稱布置結構。

液壓升降平臺按照工作方式分為曲臂式液壓升降臺、剪叉式液壓升降臺、桅柱式液壓升降臺、直臂式液壓升降臺。每種液壓升降臺的用途各不相同,工業上常用的為剪叉式升降臺。

綜合各種因素,選用四點對稱布置結構的剪叉式液壓升降臺。

剪叉式液壓升降臺有一副、兩副、多幅剪叉結構。本設計由于工作臺面距地僅770mm(包括上下臺板及車輪高度),舉升高度不高,故采用一副剪叉即可滿足使用要求。

按液壓缸的安裝位置不同一副剪叉升降臺有垂直布置、水平布置、液壓缸雙鉸接三種結構形式。

液壓缸垂直布置形式升降臺的舉升高度即液壓缸的行程,但由于其結構尺寸和液壓缸活塞壓穩等因素影響在實際中應用較少;液壓缸水平布置的升降平臺升程大于液壓缸的伸縮量,但液壓缸的水平拉伸力較大;第三種結構形式克服了前兩種結構形式存在的缺點,具有用較小力舉升較大行程的效果,是理想的設計方案。

2升降臺相關參數的設計計算

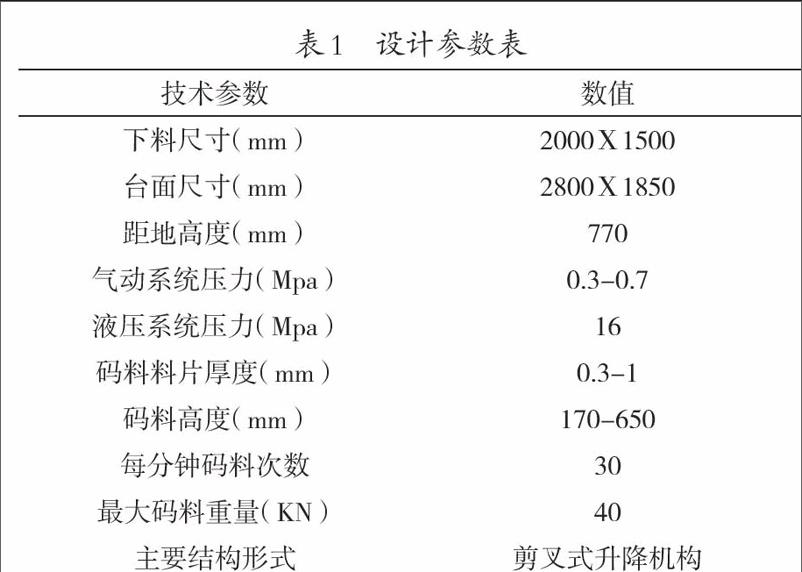

2.1升降臺動力參數計算。在設計升降臺之前必須明確工況要求和相關技術參數,設計參數如下表1。

2.2升降臺實際參數確定剪叉長度L。升降臺的剪叉長度應由工作臺面的尺寸確定,為使剪叉上下滾輪在極限位置不滑出臺面,本設計取剪叉長度L為工作臺面的0.9倍,即L=2250。

為使液壓缸伸縮到缸體允值范圍內,R1、R2必須滿足R1≤L/2,R2≤L/2,考慮到結構設計和受力的要求取R1=850,R2=200。

3結語

該升降臺具有結構牢固,制造方便,保證承載要求,選型結構特點與實際工況結合,為碼料裝置零部件及系統的整體設計提供支撐。