基于Catia的汽車尾燈焊接風險有限元分析

成 波

(湖北法雷奧車燈研發中心有限公司,湖北 武漢 430056)

基于Catia的汽車尾燈焊接風險有限元分析

成 波

(湖北法雷奧車燈研發中心有限公司,湖北 武漢 430056)

運用Catia對汽車尾燈進行建模,并應用Catia 中的GPS功能,建立其有限元分析模型,通過對尾燈焊接及安裝部位做有限元分析模擬,從理論上提供依據,確保尾燈的焊接工藝設計,能滿足焊接后焊接面不失效,不引起氣密性和水密性的問題。

CATIA;尾燈;焊接;風險;GPS

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)10-115-02

引言

熱板焊,震動摩擦焊是目前尾燈設計中常用的幾種焊接工藝。這幾種焊接工藝的優點是焊接效率高,能夠用于大批量生產。目前的大部分尾燈項目,均使用熱板或震動摩擦焊來做最后的總成安裝

1、焊接的失效形式及對策

焊接的失效模式多為氣密或水密測試不通過。究其原因,一般為焊接面焊接不牢或焊接面開裂造成。根據此原因的深入分析,焊接的質量與焊接工藝參數的調整有著密不可分的關系。除了焊接工藝,產品焊接面上所受應力的狀況,亦會影響測試結果。

2、焊接風險探測的有限元分析

2.1 尾燈的幾何模型建立

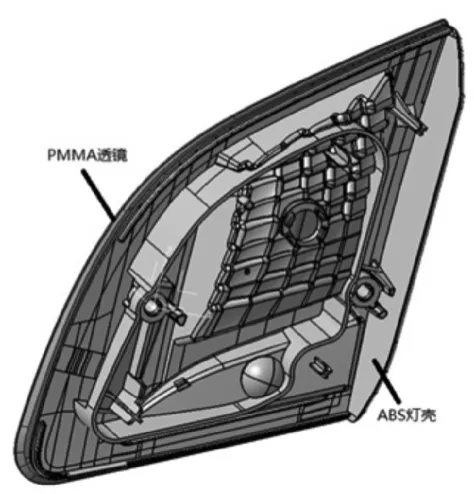

圖1 尾燈3D模型

車燈產品設計,多采用 CATIA作為設計軟件。CATIA本身有著強大的建模及有限元分析功能。故本文采用CATIA建立車燈3D模型,如圖1所示。因在實際生產中,有一款標致尾燈,出現焊接失效,故本文借用此尾燈,作為本文分析的實例。

2.2 零件材料屬性,安裝狀態下的受力和劃分網格

2.2.1 零件受力及材料屬性

因尾燈產品的耐熱性能的要求,尾燈產品的材料,透鏡一般為PMMA,燈殼材料一般為 ABS或ABS/PC。

尾燈安裝到車身上,安裝螺絲的安裝力矩多為客戶指定。

本分析以客戶螺絲材料為不銹鋼,M6螺絲,安裝力矩為2Nm,安裝摩擦系數0.2,螺距1mm為例。根據計算可得,螺絲的螺釘張力為1423N。

尾燈與車身結合處,用EPDM墊圈密封,EPDM墊片壓縮量為50%時的壓強為0.16Mpa, 墊片接觸面積5.5cm2,墊片所受力為550X0.16=88N。

2.2.2 劃分網格

確定有限元單元類型對有限元分析來說,非常重要,單元類型的選擇不僅僅影響到網格的合理劃分,而且關鍵是對求解的精度影響很大[1]。考慮到車燈設計的復雜程度、精度要求以及計算求解時間等實際因素,透鏡和燈殼的網格尺寸為2mm比較合理。為對焊接面處精確計算,焊接面和車燈定位處的網格尺寸處理為1mm。

2.3 邊界條件的設定

螺釘固定處,設置為剛性連接,EPDM墊片處設置為分布力81N。焊接面處設置為一般連接。車身定位系統為3X, 2Y, 1Z,對應設置定位點的位移約束。[2]

2.4 求解及后處理

有限元模型的求解不是目的,求解得出的數學模型的計算結果才是所關心的。CATIA自帶GPS功能對車燈進行靜態分析,對求解結果進行后處理。

透鏡的最大應力為37.7Mpa小于PMMA材料的屈服應力70Mpa,滿足設計要求。燈殼有一處的應力為50Mpa大于ABS材料的屈服應力48Mpa, 故此處不滿足設計要求,也是零件失效處。

透鏡與燈殼焊接處,應力最大處為25Mpa,小于燈殼材料屈服應力48Mpa。

燈殼失效處與實際產品失效處一致,仿真結果能夠模擬出實際產品的失效狀況。

但透鏡與燈殼焊接面處的模擬結果,與實際焊接面實測結果雖然一致,但仍然出現失效。在生產線上多次調整工藝參數,仍舊無法解決失效問題。因此,排除焊接工藝的因素,我們考慮,可能是焊接應力的所致。因此,為了尋找到能幫助我們探測焊接風險的方法與判定標準,我們使用標致這款尾燈,與兩款焊接正常的尾燈的實測應力做對比。

標致尾燈的實測結果與模擬結果,除透鏡有偏差外,其他均一致。因此,可以推斷,焊接面處的應力失效判定標準,不能用材料的屈服應力極限作為判定標準,對比三款車燈,其他兩款焊接良好的車燈,焊接面處的壓力均小于3Mpa,遠遠小于出問題的標致車燈。我們探測到,因標致車燈與車身的連接不夠強,導致車燈上有應力集中處超過材料的屈服應力的情況,因焊接面與車身的間隙面差處最接近,因此,產品透鏡與燈殼連接處有可能受車身牽制影響,撕拉焊接面。因此導致應力值比較大。實測此時的透鏡與燈殼焊接處的最大壓力,最小為10Mpa。因此,我們把判定焊接質量是否能通過的透鏡與燈殼的焊接面的最大壓力,均定義為小于10Mpa。

3、結論

(1)應用CATIA軟件建立了汽車尾燈的3D模型,并進行了結構靜應力分析,得到了給定參數下設置下的尾燈變形圖與應力云圖。

(2)透鏡所受應力小于材料的屈服極限,滿足產品設計。

(3)燈殼所受應力有一處大于材料屈服極限,不滿足產品設計,需要在此處加加強筋對燈殼加強。

(4)透鏡與燈殼焊接處所受應力均小于透鏡與燈殼的材料屈服極限,結合實際生產產品的多個對比,設定透鏡與燈殼判定可靠性標準為,透鏡與燈殼焊接面處最大應力小于10Mpa。

[1] 李明志,盛選禹.CATIA有限元劃分網格教程.[M]北京:機械工業出版社,2009.

[2] 盛選禹.CATIA有限元分析命令詳解與實例.[M] 北京:機械工業出版社, 2005.

[3] 尚福林.塑性力學基礎.[M] 陜西:西安交通大學出版社.2011.

Based on Catia car taillight welding finite element analysis of risk

Cheng Bo

( Valeo lighting system China Technical center, Hubei Wuhan 430056)

Using Catia to modeling of car tail lights, and application of the GPS function of Catia, the finite element analysis model is established, based on the tail light welding and installation site do finite element analysis, simulation, provides the basis in theory, to ensure that the tail light welding process design, can satisfy the welding welding surface after failure, does not cause the problem of air tightness and water tightness.

CATIA; Tail lights; Welding; Risk; GPS

U462.1

A

1671-7988 (2017)10-115-02

10.16638/j.cnki.1671-7988.2017.10.038

成波(1973-),女,本科,職稱:初級,就職于湖北法雷奧車燈技術中心有限公司。研究方向:汽車車燈。