某車(chē)型發(fā)動(dòng)機(jī)懸置螺栓連接失效原因分析

梁任錦+覃佳亮+肖健+仝家鵬

摘 要:針對(duì)公司某車(chē)型發(fā)動(dòng)機(jī)懸置支架與發(fā)動(dòng)機(jī)支座連接螺栓在路試過(guò)程中發(fā)生疲勞斷裂進(jìn)行分析。本文從材料斷口學(xué)、金相學(xué)等失效分析方法分析螺栓斷裂原因;基于VDI2230螺栓連接計(jì)算系統(tǒng)對(duì)螺栓連接安全設(shè)計(jì)進(jìn)行分析,從增大預(yù)緊力提高螺栓的疲勞性能進(jìn)行分析。并對(duì)導(dǎo)致結(jié)構(gòu)連接失效的原因提出優(yōu)化設(shè)計(jì)措施,供汽車(chē)懸置支架連接設(shè)計(jì)相關(guān)人員參考。

關(guān)鍵詞:懸置螺栓;失效分析;VDI2230;疲勞性能;結(jié)構(gòu)設(shè)計(jì)

中圖分類(lèi)號(hào):U464 文獻(xiàn)標(biāo)識(shí)碼:A

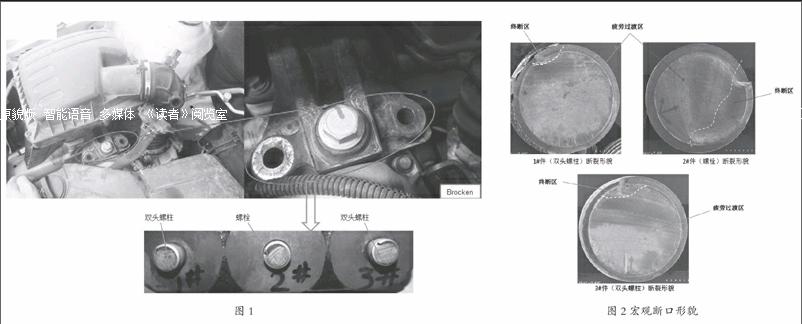

某車(chē)型在開(kāi)發(fā)一支架多車(chē)型使用的發(fā)動(dòng)機(jī)鍛鋼懸置支架,車(chē)輛在進(jìn)行常規(guī)整車(chē)路試比利時(shí)路過(guò)程中連接螺栓、螺柱發(fā)生斷裂,如圖1所示。本文簡(jiǎn)要從螺栓、螺柱斷裂類(lèi)型、螺栓連接強(qiáng)度計(jì)算校核并結(jié)合結(jié)構(gòu)設(shè)計(jì)等方面對(duì)連接失效分析,并提出改進(jìn)建議。

1.基于材料失效分析方法分析螺栓斷裂原因

1.1 螺栓斷口宏觀分析

圖2中紅色箭頭是裂紋發(fā)展方向,1#件和3#件發(fā)生了多源性疲勞斷裂,1#件“疲勞過(guò)渡區(qū)”比3#件的平整,且“疲勞條紋”比較細(xì);2#件發(fā)生了疲勞斷裂,其“疲勞過(guò)渡區(qū)”比1#件和3#件粗糙,且“疲勞過(guò)渡區(qū)”面積也比1#件和3#件的小。

1.2 螺栓斷口微觀分析

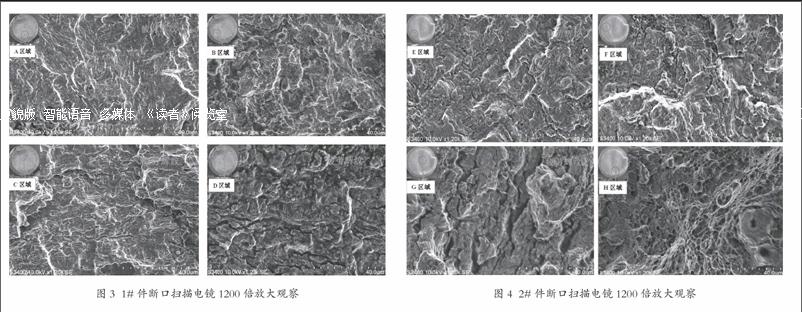

對(duì)1#件雙頭螺柱斷口A、B、C、D區(qū)域在掃描電鏡下觀察,如圖3所示,4個(gè)區(qū)域形貌特征為“疲勞輝紋”,雙頭螺柱斷裂原因?yàn)槠跀嗔选?/p>

對(duì)2#件螺栓斷口E、F、G、H區(qū)域在掃描電鏡下觀察,如圖4所示,E、F、G區(qū)域?yàn)椤捌谳x紋”,H區(qū)域?yàn)椤绊g窩”形貌,螺栓斷裂原因?yàn)槠跀嗔选?/p>

對(duì)3#件雙頭螺柱斷口K、L、M、N區(qū)域在掃描電鏡下觀察,如圖5所示,4個(gè)區(qū)域形貌特征為“疲勞輝紋”,雙頭螺柱斷裂原因?yàn)槠跀嗔选?/p>

1.3 金相分析級(jí)硬度測(cè)試

從宏觀斷口和微觀端口的觀察中并未發(fā)現(xiàn)裂紋源區(qū)域發(fā)生異常,這里只對(duì)2#件進(jìn)行金相檢查及硬度檢測(cè)。金相檢查如圖6所示,螺牙邊緣未出現(xiàn)脫碳組織,金相組織為回火索氏體,金相組織合格。硬度檢測(cè)結(jié)果見(jiàn)表1,硬度檢測(cè)合格。

1.4 螺栓斷裂順序及原因

從圖3~圖5的微觀形貌對(duì)比觀察發(fā)現(xiàn),1#件“疲勞輝紋”的“疲勞”程度最嚴(yán)重,3#件“疲勞輝紋”的“疲勞”程度次之,2#件“疲勞輝紋”的“疲勞”程度較輕。并結(jié)合3個(gè)零件斷口的宏觀分析可判定斷裂順序?yàn)椋?#件首先發(fā)生斷裂,3#件其次,2#件最后發(fā)生斷裂;金相組織和硬度均合格,3個(gè)斷口中均存在大量的疲勞輝紋,斷裂原因?yàn)槠跀嗔选?/p>

3顆螺栓斷裂位置都在螺紋部分,螺栓受到交變外載荷應(yīng)力幅發(fā)生疲勞斷裂,在微觀形貌中的每一道疲勞輝紋代表螺栓受到的每一次交變外載荷,交變應(yīng)力幅的大小與被連接件的結(jié)構(gòu)、緊固點(diǎn)的布置方式、緊固預(yù)緊力的大小等有關(guān)。可以通過(guò)合理的緊固連接設(shè)計(jì),有效地降低作用在螺栓上的應(yīng)力幅,從設(shè)計(jì)上提高螺栓的疲勞壽命;還可以通過(guò)提高螺栓自身的疲勞應(yīng)力極限,如先熱處理后搓絲,或者通過(guò)特殊形狀的螺栓設(shè)計(jì),讓?xiě)?yīng)力集中在螺栓的光桿部分等方式提高螺栓的抗疲勞性能。

2.基于VDI2230方法聯(lián)接計(jì)算分析

機(jī)械設(shè)計(jì)手冊(cè)主要是參考國(guó)標(biāo)的螺栓聯(lián)接計(jì)算方法,相對(duì)于VDI2230計(jì)算方法略顯粗糙,前者考慮的因素不全面。這里采用VD12230方法對(duì)懸置支架連接進(jìn)行計(jì)算,從連接件的表面處理、摩擦系數(shù),結(jié)構(gòu)尺寸和預(yù)緊扭矩等方面對(duì)螺栓的連接強(qiáng)度進(jìn)行分析。

通過(guò)路譜采集得到懸置支架與車(chē)身懸置軸向載荷和橫向負(fù)載,如圖7所示。通過(guò)試驗(yàn)分別獲得連接結(jié)構(gòu)的摩擦系數(shù),見(jiàn)表2。

(1)采用VDI2230方法計(jì)算(借助MDESIGN分析軟件),螺栓受到的疲勞應(yīng)力幅為80MPa,電泳鍛鋼懸置支架與發(fā)動(dòng)機(jī)底座聯(lián)接螺栓的抗滑移安全系數(shù)為SG=1.5,小于VDI2230設(shè)計(jì)要求的SG≥1.8,說(shuō)明安全系數(shù)不足;鍛鋼懸置支架經(jīng)過(guò)電泳處理(連接面間的相對(duì)摩擦系數(shù)為0.18),電泳涂層和材料本身的嵌入達(dá)40um,預(yù)緊力因嵌入損失量(VDI2230計(jì)算嵌入損失預(yù)緊力)Fz達(dá)4882N。因螺栓利用率為72.3%,可通過(guò)增大扭矩滿(mǎn)足連接抗滑移安全系數(shù)。但對(duì)螺栓受到的應(yīng)力幅改善很小,增大扭矩接近屈服后,螺栓受到的應(yīng)力幅仍然達(dá)71MPa。

(2)如連接支撐面不進(jìn)行電泳處理(連接面間的相對(duì)摩擦系數(shù)為0.23),計(jì)算得螺栓聯(lián)接抗滑移安全系數(shù)為SG=1.92,滿(mǎn)足聯(lián)接安全系數(shù)要求;螺栓應(yīng)力幅為62MPa,不滿(mǎn)足螺栓疲勞應(yīng)力幅要求。

(3)使用無(wú)電泳支架再將螺栓扭矩提高,使螺栓的利用率達(dá)95%進(jìn)行計(jì)算,螺栓疲勞應(yīng)力幅仍然達(dá)56MPa,依然不能解決螺栓疲勞應(yīng)力幅過(guò)大問(wèn)題。表明單純地提高預(yù)緊力不能解決螺栓疲勞失效問(wèn)題,說(shuō)明螺栓應(yīng)力幅過(guò)大是導(dǎo)致螺栓疲勞斷裂的原因。

(4)通過(guò)增大底座凸臺(tái)直徑3mm,增加連接面的面積并將螺栓利用率提高至95%后,螺栓上的應(yīng)力幅顯著降低,更改前后的螺栓應(yīng)力幅見(jiàn)表3,增大底座直徑后螺栓疲勞失效的問(wèn)題在路試中得到解決。說(shuō)明零件結(jié)構(gòu)的尺寸設(shè)計(jì)對(duì)螺栓聯(lián)連接疲勞性能有重要影響,在允許的結(jié)構(gòu)下增大連接接觸面是提高螺栓連接疲勞性能的一種方法。

(5)當(dāng)然在這個(gè)連接結(jié)構(gòu)中,3個(gè)緊固點(diǎn)呈直線分布,在彎矩的作用下很容易發(fā)生接觸面的開(kāi)口現(xiàn)象,開(kāi)口后作用在螺栓上的應(yīng)力會(huì)急劇增大,最終導(dǎo)致疲勞失效。如果考慮將緊固點(diǎn)更改成三角形分布,如圖8所示,可以有效降低彎矩作用力,外載荷可更加平均的分配在3個(gè)螺栓上,防止某單顆螺栓提早發(fā)生疲勞斷裂失效。但在毫厘必爭(zhēng)的發(fā)動(dòng)機(jī)艙內(nèi)空間,想要有足夠的空間進(jìn)行三角連接布置很難實(shí)施,這里不作深究。

3.增大預(yù)緊力改善螺栓疲勞性能分析

通常情況下,連接螺栓受外部交變載荷Fv,使螺栓產(chǎn)生+Fa和-Fa的疲勞應(yīng)力幅,如圖9所示。Fa越大,螺栓所受的疲勞應(yīng)力越大,螺栓抗疲勞性能越不好。

在外載荷和結(jié)構(gòu)不變情況下,通過(guò)提高扭矩增大預(yù)緊力,使螺栓到達(dá)屈服點(diǎn)進(jìn)行裝配。外載荷一定對(duì)螺栓所產(chǎn)生的伸長(zhǎng)量△L相同,但螺栓在彈性區(qū)和塑性區(qū)所受的疲勞應(yīng)力幅1/2△F1和1/2△F2卻有很大的差別,如圖10所示。所以在交變應(yīng)力作用大的安裝緊固點(diǎn),盡量選擇扭矩+轉(zhuǎn)角法或轉(zhuǎn)角法的裝配方式,使螺栓處于在屈服塑性裝配區(qū),可以有效的提高螺栓的疲勞應(yīng)力幅,從而提高螺栓疲勞壽命。

結(jié)語(yǔ)

(1)該發(fā)動(dòng)機(jī)懸置失效螺栓斷裂類(lèi)型為疲勞斷裂,斷裂位置在兩個(gè)連接件結(jié)合的螺紋部分,通過(guò)金相檢驗(yàn)和硬度測(cè)試合格,掃描電鏡下觀察螺栓無(wú)異常微裂紋,螺栓是正常的疲勞斷裂。螺栓連接疲勞失效大多數(shù)并不是因?yàn)槁菟ㄙ|(zhì)量問(wèn)題引起的,而是設(shè)計(jì)的不合理。可判定斷裂順序?yàn)椋?#件首先發(fā)生斷裂,3#件其次,2#件最后發(fā)生斷裂。

(2)該懸置支架連接面的電泳漆表面處理,及表面粗糙度因材料的嵌入對(duì)連接預(yù)緊力的損失較大。施加相同的擰緊扭矩,不同連接面的摩擦系數(shù)對(duì)連接抗滑移安全系數(shù)有直接影響,在設(shè)計(jì)初期應(yīng)予以計(jì)算評(píng)估。

(3)合理的緊固點(diǎn)布置和零件結(jié)構(gòu)尺寸的優(yōu)化設(shè)計(jì),再施加足夠的夾緊力,可以將螺栓的應(yīng)力幅控制在設(shè)計(jì)范圍以?xún)?nèi),可以大大降低螺栓產(chǎn)生疲勞失效的概率。

(4)通過(guò)扭矩轉(zhuǎn)角法或轉(zhuǎn)角法的裝配方式,裝配螺栓在屈服點(diǎn)范圍內(nèi),可以有效的降低螺栓的疲勞應(yīng)力幅,提高螺栓的疲勞壽命,從而給客戶(hù)提供高質(zhì)量的產(chǎn)品。

參考文獻(xiàn)

[1] C.R.Brooks,等.謝斐娟,等譯.工程材料的失效分析[M].機(jī)械工業(yè)出版社,2003.

[2] VDI2230-2014, Systematic calculation of highly stressed bolted joints[S].