中間驅動技術在長距離順槽帶式輸送機配用設計研究

李建+劉鵬+陳歡

摘 要:通過對長距離順槽伸縮帶式輸送機的設計計算,分析中間驅動技術的實際張力數據,通過中間驅動的應用最大張力點減少將近30%。這樣有效降低了帶強、提高了皮帶的安全運行系數、降低了輸送機的前期投資成本,而且中間驅動技術可與長運距可伸縮類型的帶式輸送機相配使用。中間驅動技術在順槽帶式輸送機中的應用可獲得良好的技術和經濟效益,并具有一定推廣價值。

關鍵詞:帶式輸送機 中間驅動技術 應用設計計算

中圖分類號:TH22 文獻標識碼:A 文章編號:1674-098X(2017)02(c)-0086-03

Abstract: Through the long distance along the groove of the telescopic belt conveyor design and calculation, the analysis of the actual tension data of middle drive technology, through the application of the intermediate drive maximum tension point reduce nearly 30%. Reduced with strong, effective improve the safe operation of the coefficient of the belt, reduces the initial investment cost of conveyor. And drive technology in the middle and long distance of scalable type belt conveyor used suitably. Intermediate drive technology in the application of suitable trough belt conveyor can get good technical and economic benefits and has certain popularization value.

Key Words: Belt conveyor; The middle drive technology; Application of design calculation

隨著煤礦開采技術的不斷進步和現代社會對能源要求的不斷增加,帶式輸送機被廣泛應用于煤炭當中。伴著煤礦機械化水平提高,煤礦井下采煤工作面不斷延伸,煤礦主井及大巷運輸逐漸向長運距、大運量帶式輸送機方向發展。由于運輸距離越長,膠帶張力就會越大,現有煤礦帶式輸送機設計大部分將驅動采用集中布置形式放置在機頭附近,這樣為使帶式輸送機安全運行,必須選用高強度的膠帶,相應主要部件規格型號進一步提高,較大程度上增加了制造成本。為適應現行的煤炭形式不得不采用性價比更為高的方案布置形式。中間驅動技術通過驅動裝置分別輸出驅動力的方法可有效降低長距離帶式輸送機的張力值,降低膠帶強度,便可有效降低制造成本且不影響使用效果,在煤炭運輸中得到廣大用戶的認可和推崇。

1 應用案例分析

通過黑梁煤礦掘進巷用伸縮帶式輸送機的設計計算,介紹中間驅動技術的使用對張力及膠帶強度的變化影響。

原始參數:(1)運量:Q=300 t/h;(2)運距:L=2 500 m;(3)傾角:2°~3°;(4)物料種類:原煤,塊度0~300 mm;(5)煤質容量:ρ=0.9 t/m3;(6)帶寬:B=1 000 mm;(7)帶速:v=2.5 m/s;(8)膠帶強度:PVG1400;(9)供電電壓:U=660 V/1 140 V。綜合各種因素,初步設計為2個方案。

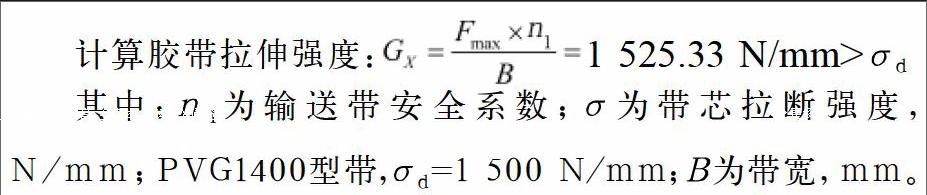

(1)方案一:集中驅動布置設計。(驅動電機全部放置在機頭附近)

布置形式如圖1所示。

經計算可知:正常運行時,圓周驅動力Fu=105.15 kN,軸功率262.875 kW。

按逐點張力計算法計算得:(單位:kN)

S1=21.96;S2=22.36;S3=27.36;S4=19.45;S5=20.23;S6=122.22;S7=127.11。

由計算可知:頭部改向滾筒合力F1=S6+S7=249.33 kN。

計算膠帶拉伸強度:1 525.33 N/mm>σd

其中:n1為輸送帶安全系數;σ為帶芯拉斷強度,N/mm;PVG1400型帶,σd=1 500 N/mm;B為帶寬,mm。

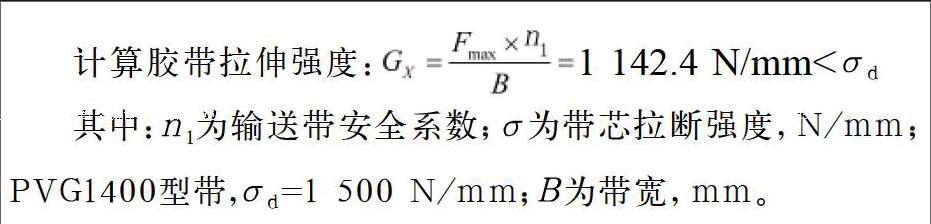

(2)方案二:中間驅動布置設計。(頭部附近放置2個驅動電機,中間1 600 m處放置一個驅動電機)

布置形式如圖2所示。

經計算可知:正常運行時,圓周驅動力Fu=108.88 kN,軸功率272.2 kW。

按逐點張力計算法計算得:(單位:kN)

S1=20.94;S2=91.54;S3=95.2;S4=22.6;S5=27.42;S6=21.62;S7=22.47。

由計算可知:頭部改向滾筒合力F1=S2+S3= 186.74 kN。

計算膠帶拉伸強度:1 142.4 N/mm<σd

其中:n1為輸送帶安全系數;σ為帶芯拉斷強度,N/mm;PVG1400型帶,σd=1 500 N/mm;B為帶寬,mm。

綜上計算可知:根據計算合力比較,方案一頭部改向滾筒合力為249.33 kN,方案二頭部改向滾筒合力為186.74 kN,通過比較方案二比方案一頭部改向滾筒合力降低25%,根據選型方面考慮,方案二可以根據DTⅡ(K)選型手冊選擇DTⅡ04B5162型號改向滾筒許用合力達到滾筒實際合力,但如若選用方案一則必須經過較大型號滾筒改制加工才能達到滾筒實際合力,手冊中沒有相關型號;根據計算膠帶強度比較,方案一計算膠帶強度大于礦方所提供的膠帶PVG1400縱向拉斷強度,如需實現帶式輸送機的安全運行,需要加大膠帶型號為PVG1600,增加了制造成本,方案二計算膠帶強度小于礦方所提供的膠帶PVG1400縱向拉斷強度,滿足靜態設計安全系數要求,此方案無需更換膠帶便可實現帶式輸送機的安全運行。

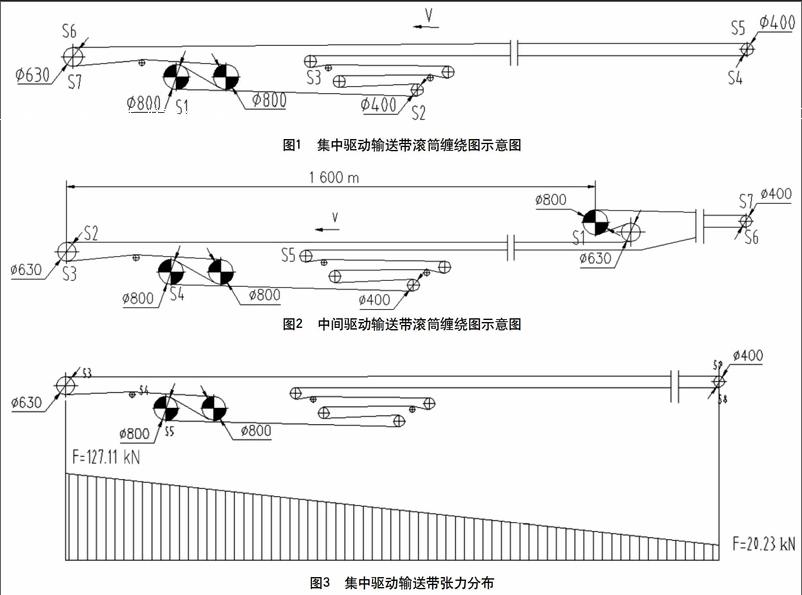

方案一帶式輸送機膠帶張力由機尾線性增大至機頭,這樣驅動滾筒趨入點的膠帶張力就很大。而采用滾筒卸載式中間驅動裝置后,膠帶張力機尾線性到中間驅動裝置處,張力達到極大值,隨后在驅動裝置出力情況下開始下降,膠帶張力再次從中間驅動處線性增大至機頭,由中間驅動裝置分擔部分阻力,張力在機頭驅動處相比減少很多。針對2個方案的張力比較由圖3、圖4來分別說明。

方案一與方案二最大張力點均在機頭卸載部分,但是方案二最大張力比方案一最大張力減少將近30%。這樣有效降低了帶強、提高了皮帶的安全運行系數、降低了膠帶的成本,經過綜合對比方案二明顯優于方案一,較大程度上節約投資成本并且滿足帶式輸送機運行使用要求。得到礦方認可,使用后并得到一致好評。

2 中間驅動技術的優點及注意事項

優點:(1)因為部分驅動布置于中間位置,由各中間驅動裝置分組出力,使膠帶經過中間驅動時張力值因為驅動力的影響而降低,這樣膠帶在機頭處的張力與機頭集中驅動布置會有較大程度的降低,所以整體膠帶拉伸強度大幅度降低。既能增大膠帶的運行安全系數,又能降低帶式輸送機的整體造價,對于長運距、大運量的帶式輸送機具有重要意義。(2)中間驅動結構簡單,可與長運距可伸縮性帶式輸送機相配使用,可以根據帶式輸送機運輸距離的變化適當增加或減少中間驅動裝置的數量,避免了多條帶式輸送機之間的搭接問題,有較好的應用和推廣價值。

注意事項:(1)合理分配輸送機的功率。功率分配影響到輸送機的張力變化,對整機而言,頭部驅動依然是輸送機的主驅動部分,中間驅動僅僅是輔助性的驅動裝置。黑梁煤礦所采用的驅動布置為頭部驅動功率與中間驅動功率之比為2∶1,頭部驅動占2/3,發揮頭部主驅動作用,保證輸送機運行的穩定性。(2)使用液力偶合器裝置實現各驅動電機功率平衡和帶速同步。由于電動機特性的差異和制造質量、表面磨損等原因使驅動滾筒直徑不同等因素,會使各驅動電機負載不平衡,對于長距離帶式輸送機影響更為明顯。黑梁煤礦通過液力偶合器的使用,調節偶合器的充液量使各電機功率平衡,保持各驅動點帶速保持同步,使帶式輸送機正常運行。

3 結語

通過實踐應用證實,中間驅動技術是帶式輸送機一種新型的實用技術,它可以有效降低膠帶運行時最大張力,提高膠帶安全使用系數,大幅度降低投資費用,而且中間驅動技術可與長運距可伸縮類型的帶式輸送機相配使用。該文只針對一個中間驅動進行舉例分析,如果在大運量超長距離帶式輸送機中多組并用效果更為顯著。通過用戶實際使用論證該技術的推廣可獲得良好的技術和經濟效益。

參考文獻

[1] 張尊敬.DTⅡ(A)型帶式輸送機設計手冊[M].北京:冶金工業出版社,2003.

[2] 朱立平,石晟.帶式輸送機中間驅動技術[J].煤礦機械,1998(9):15-17.

[3] 劉洵文.滾筒卸載式中間驅動技術在帶式輸送機上的應用[J].陜西煤炭,2010,29(6):115-116.