數(shù)控車床加工刀具的優(yōu)化改進(jìn)探析

羅文深

摘 要:數(shù)控車床與普通車床相比較,其加工效率更高,且質(zhì)量具有可控性,能夠確保產(chǎn)品生產(chǎn)質(zhì)量。然而,在加工過程中,其精確度也不可避免地會(huì)受到刀具的影響,導(dǎo)致工件質(zhì)量不合規(guī),增加了資本投入。因此,就需要對(duì)加工刀具進(jìn)行優(yōu)化與改進(jìn),以提升數(shù)控車床的加工精度與加工質(zhì)量。

關(guān)鍵詞:數(shù)控車床;加工刀具;優(yōu)化改進(jìn)

中圖分類號(hào):TG51 文獻(xiàn)標(biāo)識(shí)碼:A

數(shù)控車床不僅能夠提高產(chǎn)品的生產(chǎn)質(zhì)量,而且能夠控制生產(chǎn)成本,確保經(jīng)濟(jì)效益。但在實(shí)際數(shù)控車床生產(chǎn)過程中,其生產(chǎn)效率、產(chǎn)品質(zhì)量在一定程度上受到加工刀具的影響。相對(duì)來講,數(shù)控車床的加工刀具切削原理跟普通的車床并無差別,然而,結(jié)合數(shù)控車床的實(shí)際加工零件、車床性能,來對(duì)刀具進(jìn)行有效選擇,并科學(xué)地調(diào)整相關(guān)參數(shù),是確保加工精度,提升生產(chǎn)效率的前提保障。本文以GSK980T經(jīng)濟(jì)型數(shù)控車床加工刀具為例,對(duì)其加工刀具存在的問題進(jìn)行分析,并提出相應(yīng)的優(yōu)化改進(jìn)措施,以提升刀具使用性能,確保加工精度與加工效率。

1.數(shù)控車床加工刀具應(yīng)用現(xiàn)狀

當(dāng)前大部分?jǐn)?shù)控車床所使用的刀具均為焊接式的合金車刀,在使用該種刀具進(jìn)行產(chǎn)品生產(chǎn)加工時(shí),由于輪軸蓋零件材質(zhì)為鑄鐵,其表面較為堅(jiān)硬,因此容易導(dǎo)致刀尖磨損,使得被加工的輪軸蓋零件表面精度受到較大影響。同時(shí),在生產(chǎn)過程中,若是使用兩把車刀進(jìn)行,就會(huì)因反復(fù)換刀而大大延長了程序使用時(shí)間,并容易出現(xiàn)崩刀狀況,使得刀具的使用成本增加。

2.數(shù)控車床加工刀具的優(yōu)化與改進(jìn)

2.1 加工刀具的有效安裝

在數(shù)控車床的加工刀具安裝中,若是安裝位置不恰當(dāng),或是安裝不牢固,會(huì)導(dǎo)致切削時(shí)發(fā)生振動(dòng),或致使工件表面存在振紋,容易導(dǎo)致刀具破損,嚴(yán)重影響到工作效率。因此,在安裝過程中,要注意刀具的刀尖要與刀工件軸線保持等高水平。其中,精加工時(shí),刀尖可以略低于工件軸線,而在粗加工以及車削大直徑工件時(shí),刀尖可以略高于工件軸線。同時(shí),還要注意對(duì)車刀探出長度進(jìn)行控制,以免過長而出現(xiàn)剛度差,使得加工件表面粗糙,或存在扎刀、打刀等問題。而刀桿底部要保持平整,且墊片前端要對(duì)齊,并用兩個(gè)螺釘交替擰固的方式來確保車刀安裝的穩(wěn)固性。在使用機(jī)夾可轉(zhuǎn)位的刀具時(shí),要擦拭干凈刀片、墊片,并用螺釘固定刀片。

2.2 加工刀具的正確選擇

數(shù)控車床在加工中所使用的刀具種類較多,而為了確保刀具與車床的適應(yīng)性,要選擇通用化、標(biāo)準(zhǔn)化的刀具。在刀具的選擇中,要保證其安裝與調(diào)整的便捷性,且刃磨方便,剛度、精度較高,排屑性能好。其中,刀具的規(guī)格化與通用化能夠便于刀具的高效管理,而可轉(zhuǎn)位刀具能夠有效增加刀具互換性。在整體式的車刀選擇中,通常使用小型車刀與螺紋車刀,以及多功能車刀,且刃磨方便,抗彎與沖擊韌性良好,刀口較鋒利。針對(duì)焊接式車刀,該種刀具主要是將硬質(zhì)的合金刀片采用焊接緊固形式,固定于刀體上,經(jīng)刃磨而車刀。因此,在選用該種車刀時(shí),要盡量選擇結(jié)構(gòu)簡單,剛性良好,制造方便的刀具。

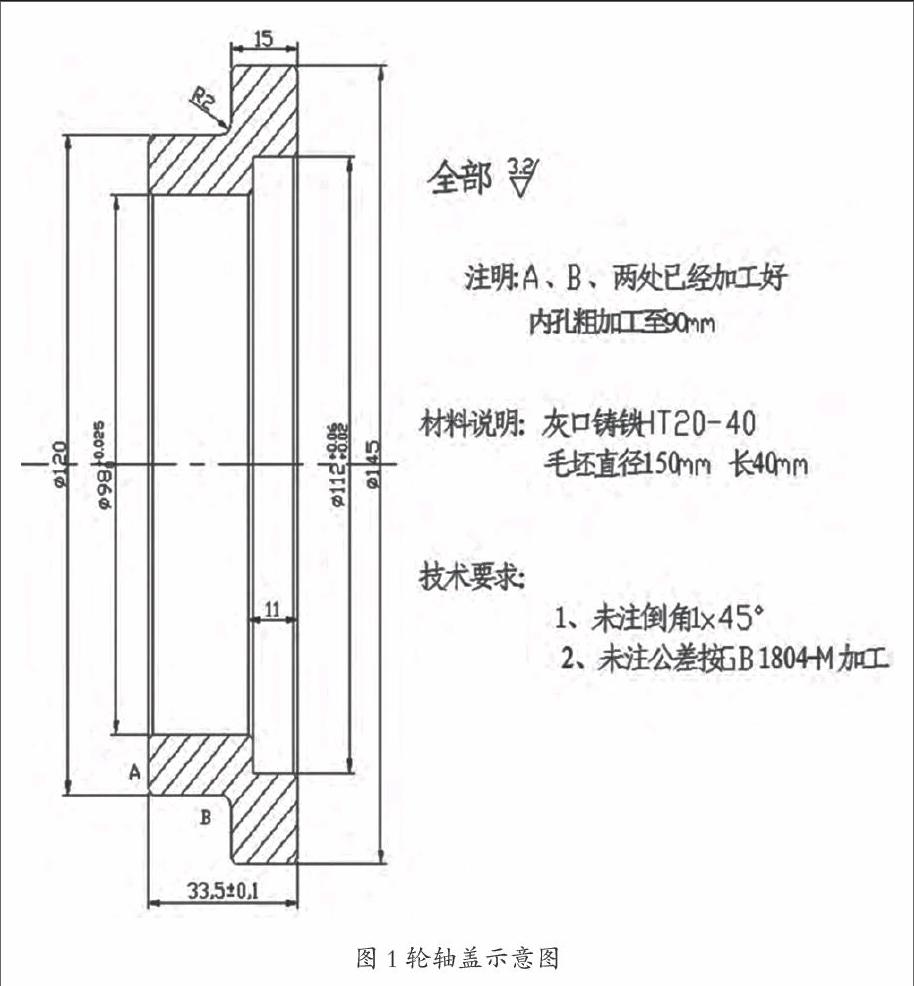

由于本次研究加工的產(chǎn)品為輪軸蓋(具體如圖1所示),其外形A與B已經(jīng)加工完成,但內(nèi)孔粗加工中產(chǎn)品精度較低,形狀簡單,需要批量生產(chǎn),且使用的是GSK980T經(jīng)濟(jì)型數(shù)控車床,因此,數(shù)控車刀具可選擇機(jī)夾可轉(zhuǎn)位車刀。該種刀具的精確度較高,能夠確保刀片重復(fù)定位時(shí)的精度,且定位相對(duì)方便,能夠保障刀尖的位置,避免刀尖磨損時(shí)更換整個(gè)刀具。另外,在刀具優(yōu)化中,可適當(dāng)使用復(fù)合式夾緊結(jié)構(gòu),以便更好地適應(yīng)刀架的快速移動(dòng)與換位,并快速更換不同的切削部件,進(jìn)行多種切削的高效加工,并確保刀具在自動(dòng)切削過程中不會(huì)出現(xiàn)松動(dòng)現(xiàn)象。

2.3 加工刀具的有效補(bǔ)償

數(shù)控車床在更換加工對(duì)象時(shí),需要注意刀具的有效補(bǔ)償,以免對(duì)加工零件質(zhì)量產(chǎn)生影響,并降低機(jī)床功效。在編制加工程序過程中,進(jìn)行刀具的補(bǔ)償調(diào)整,是提升加工質(zhì)量與加工效率的基礎(chǔ)前提。通常來講,刀具補(bǔ)償是用于補(bǔ)償?shù)毒咴趯?shí)際安裝位置上,與理論編程位置之間的差距,在刀具有效補(bǔ)償之后,更換刀具時(shí),僅需要改變刀具的位置補(bǔ)償值即可,無須再變更零件的加工程序。刀具的位置補(bǔ)償,主要分為相對(duì)補(bǔ)償與絕對(duì)補(bǔ)償兩種。一般來說刀具的位置補(bǔ)償功能,主要是由程序段內(nèi)的T代碼來加以實(shí)現(xiàn)。而T代碼后4位數(shù)中,前兩位表示刀具號(hào),后兩位表示刀具的補(bǔ)償號(hào)。實(shí)際上,刀具補(bǔ)償號(hào)為刀具補(bǔ)償寄存器地址號(hào),此寄存器內(nèi)包括刀具幾何偏置量、磨損偏置量。在設(shè)定過程中,要結(jié)合實(shí)際生產(chǎn)需要及刀具性能、精度等進(jìn)行調(diào)整。

2.4 加工刀具的結(jié)構(gòu)優(yōu)化

在數(shù)控車床的加工刀具結(jié)構(gòu)優(yōu)化上,要盡量少用復(fù)雜結(jié)構(gòu)的刀具,以減少裝夾產(chǎn)生的誤差,進(jìn)而大大提升加工表面精度及相互位置的精度。而在刀的結(jié)構(gòu)上,若是將加工輪軸蓋兩把刀,通過合并變?yōu)橐话训叮瑒t不再需要旋轉(zhuǎn)刀架。在這種過程中,刀架就能夠有效減少由于刀具的磨損而降低加工精度,同時(shí)也能夠避免生產(chǎn)中斷現(xiàn)象的發(fā)生,避免機(jī)器故障,并降低維修難度。同時(shí),一把刀在定位過程中,僅需要一組定位銷釘,若是使用了標(biāo)準(zhǔn)刀具,在換刀時(shí),只需要在刀尖松、緊定位螺絲上調(diào)至,而無須松緊刀架定位銷釘裝,及拆刀桿,避免刀架定位銷釘受到損壞。

優(yōu)化改進(jìn)之后的刀具,主要是將兩把機(jī)夾可轉(zhuǎn)位車刀,合并為一把機(jī)夾刀。而刀桿在通過熱處理后,用螺絲固定刀尖的A、B位置,這樣一來,刀具便可以完成之前兩把刀的同樣工作,且方便刀具的裝、卸,大大提升了生產(chǎn)效率。另外,該種刀具改進(jìn),能夠避免加工時(shí)頻繁的轉(zhuǎn)換刀架,并減少了因頻繁旋轉(zhuǎn)刀架、換刀所導(dǎo)致的故障。而刀具在磨損之后,僅需要松開螺絲,通過位移或更換不重磨刀片,進(jìn)行簡單刀補(bǔ),便可以投入生產(chǎn)。

結(jié)語

在數(shù)控車床加工生產(chǎn)中,刀具的優(yōu)化改進(jìn)能夠有效解決批量生產(chǎn)時(shí)刀具存在的問題,并提升了生產(chǎn)效率、產(chǎn)品質(zhì)量,縮短了停產(chǎn)待修時(shí)間、調(diào)試時(shí)間、刀具換刀時(shí)間,讓操作者的工作強(qiáng)度大大降低,經(jīng)濟(jì)效益良好。

參考文獻(xiàn)

[1]周光輝,苗發(fā)祥,李彥廣.數(shù)控加工中心任務(wù)與刀具集成調(diào)度模型與改進(jìn)自適應(yīng)遺傳算法[J].西安交通大學(xué)學(xué)報(bào),2014,48(12):.

[2]張燕翔.端面螺紋的數(shù)控車削加工及其程序優(yōu)化方法[J].機(jī)電工程技術(shù),2017,33(1):123-127.

[3]周光輝,苗發(fā)祥,李彥廣.數(shù)控加工中心任務(wù)與刀具集成調(diào)度模型及改進(jìn)自適應(yīng)遺傳算法[J].西安交通大學(xué)學(xué)報(bào),2014,06(12):1-7,56.