煉鋼轉爐煙氣余熱回收利用研究

靳立山

山東鋼鐵股份有限公司濟南分公司

煉鋼轉爐煙氣余熱回收利用研究

靳立山

山東鋼鐵股份有限公司濟南分公司

鋼鐵生產流程中投入的大量能源,主要是為鋼鐵產品的生產創造和維持一個高溫反應與變形的條件,大部分轉變為二次能源被大量放散。有效回收利用鋼鐵流程中的二次能源,是鋼鐵企業降低能耗的重要途徑。而多種冶金工業爐窯排放的大量高溫煙氣具有能源回收利用的巨大潛力,其中煉鋼轉爐煙氣因其不穩定性、工藝復雜性為實現其有效回收利用增加了難度,因此進一步加強對其的研究非常有必要。基于此本文分析了煉鋼轉爐煙氣余熱回收利用。

煉鋼轉爐;煙氣余熱;回收利用

1 、概述

隨著工業的發展,科學技術水平的不斷提高,余熱利用在對改善勞動條件、節約能源、增加生產、提高產品質量、降低生產成本等方面起著越來越大的作用,已經成為生產中不可缺少的部分。鋼鐵廠的加熱爐是大型耗能設備,節能潛力很大,對于鋼鐵廠的節能降耗、降低生產成本和提高經濟效益具有事半功倍的功效,因此需要進一步加強研究。

2 、煙氣熱能利用的原則

2.1 燃料的燃燒盡可能在高溫下進行

溫度越高,得到的煙氣所具有的火用值越大。燃料種類很多,不但它們的發熱量有很大差別,而且絕熱燃燒溫度也不同,因此,在利用燃燒產物的熱能時,從確的觀點,它的使用價值不僅要看熱能的數量,還要看它的火用值。而燃燒產物的火用值與絕熱燃燒溫度有關。

高熱值燃料由于理論燃燒溫度高,燃燒產物的火用值與低熱值燃料燃燒產物白如傭值相比,高出的倍數將大于熱值相差的倍數。因此,在評價燃料時,僅從熱值考慮是不夠全面的,應考慮燃料在質量的差異,并應根據不同設備對燃料能質要求的不同,合理地加以使用。在能源管理中,應根據對實際利用的燃燒產物的能級要求,選擇所需的燃料。

2.2 盡量減小火用損失

由于少傭損失是由各種不可逆過程中造成的,因此在利用煙氣熱能的場合,應設法減小各類不可逆損失,包括減小傳熱溫差,避免節流和摩擦等。

在煙氣熱能的利用過程中,不同的生產工藝以及生活消費對熱能的質量有不同的要求。要使熱能得到合理利用,就必須根據用戶需要,按質提供熱能,不僅在數量上要滿足,而且在質量上要相匹配,從而達到熱盡其用。如果把高質量熱能用于只需低質量熱能的場合,必然是大材小用,造成不必要的火用值的浪費。

2.3 盡可能采用總能系統的概念

總能系統的主要含義為按照能量品位的高低進行梯級利用,安排好功、熱冷與工質內能等多種能量之間的配合關系與轉換利用,不僅要著眼于提高單一的設備或工藝的能源利用率,而且要全面考慮熱力、動態、控制、經濟、環保等多因素、多目標,以取得最佳的總效果。

能源動力系統可分為三代。第一代基本上以熱力學第一定律為基礎,追求有較高總能利用率第二代的特點是基于第二定律萬'注意到能量的品位差別與梯級利用,開始提出總能系統第三代則全面發展了總能系統,注意多學科的交叉結合。常用的總能系統已得到廣泛的應用,且形式多種多樣,如聯合循環,電熱并供,先熱利用,余熱利用,多聯產,多重聯合循環以及總能工廠等。

3 、煉鋼轉爐煙氣余熱回收利用

3.1 汽化冷卻原理

汽化冷卻系統用水作為介質,利用轉爐煉鋼時釋放的高溫煙氣余熱作為熱源產生蒸汽。煙道式余熱鍋爐設置在轉爐爐頂,起到冷卻煙氣以便于除塵的作用。煙道式余熱鍋爐中的主要設備包括汽化冷卻裝置、活動煙罩、爐口可移動煙道、固定煙道、金屬軟管、汽包。

汽化冷卻是采用軟化水以汽化的方式(充分利用了水汽化潛熱大的優點)冷卻鋼鐵冶金設備并吸收大量的熱量從而產生蒸汽的裝置。其工作過程是:高溫煙氣通過汽化器(汽化冷卻煙道壁面),因煙氣與壁面溫差較大,發生熱量傳遞,將熱量傳遞給受熱面的的同時自身溫度降低;受熱面另一側管道中的水吸收煙氣熱量后部分蒸發,并在蒸發管內形成了汽水混合物。由于水蒸汽的密度相對于水較小,在壓力作用下,蒸汽在蒸發管內上升,通過上升管最終進入汽包,經汽水分離后,水蒸汽從汽包引出進入蓄熱器儲存,最終送入蒸汽管網供生產生活使用。同時水下降到蒸發管底部重新進入汽化器的下聯箱內,補充的水供給蒸發管內繼續蒸發使用。如此反復循環,不斷冷卻高溫煙氣,產生蒸汽[5]。氧氣轉爐余熱鍋爐工作原理示意圖如圖1所示。

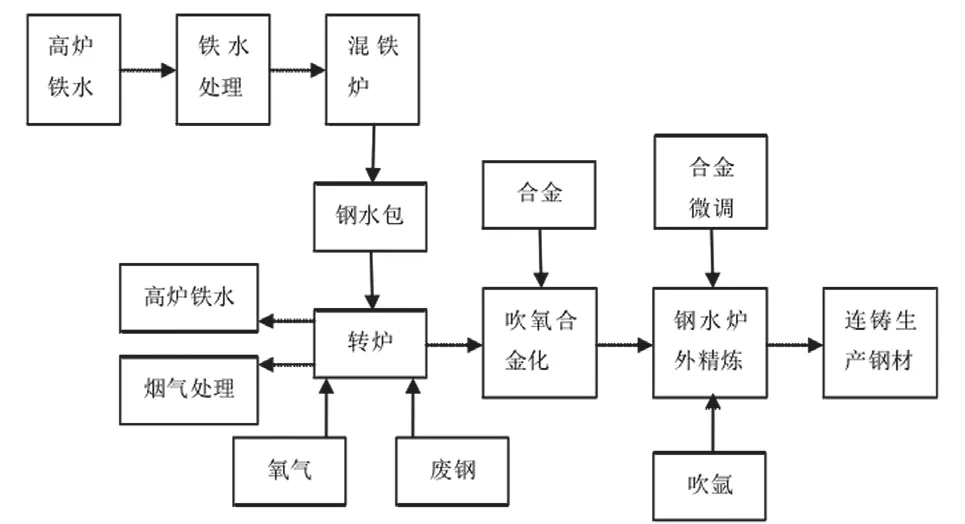

圖1 煉鋼生產工藝流程圖

3.2 煙氣回收技術

目前,國內外轉爐煉鋼煙氣處理采用的主要方法分為兩種方式:濕法除塵工藝即OG法和干法除塵工藝即LT法。

(1)OG法的流程為經汽化冷卻煙道的煙氣首先進入一級水溢流固定文氏管,下設脫水器,再進入二級可調文氏管,煙氣中的灰塵主要在這里除去,然后經90°彎頭脫水器和塔式脫水器進入風機系統送至用戶或放散塔。該流程核心是二級可調文氏管喉I=1,外觀稱米形的翻板(Rice-Damper,簡稱RD)。其作用是控制轉爐爐口的微壓差和二文的喉口阻損,進而在煙氣量不斷變化的情況下,不斷調整系統的阻力分配,從而達到最佳的凈化效果。這種流程和設備配置在國內比較普遍,技術上也相對成熟。

(2)LT法處理技術源于德國,20世紀60年代末開發成功,目前世界上已建成十幾套LT系統。1994年,在寶鋼三期工程250t轉爐項目中,我國首次引進奧鋼聯LT轉爐煤氣凈化回收技術。其基本原理是對經汽化煙道后的高溫煤氣進行噴水冷卻,將煤氣溫度由900~1000℃降低到180℃左右,采用電除塵法進行爐氣除塵處理。

總之,煉鋼轉爐煙氣余熱回收具有非常重要的意義,可有效降低濟鋼煉鋼工序能耗,為企業降低成本增加效益發揮積極作用,具有很大推廣價值,將推動我國鋼鐵工業在余熱利用領域的技術進步,因此進一步加強對其的研究非常有必要。

[1]趙錦.轉爐煙氣全干式除塵及余熱回收新工藝研究[D].東北大學,2012.

[2]余成華,穆彥均.電爐煉鋼煙氣余熱回收的發展前景[J].冶金能源,2011,05:45-46.

[3]池偉強.轉爐煙氣余熱回收技術的探討[J].煤氣與熱力,2006,01:43-45.

[4]郭吉林,張岳良,程林等.煙氣余熱回收利用與節能分析[J],能源與環境,2010,6(2):12-20.