納米SiCp/108Al復合材料的組織與性能

李劍云,謝敬佩,b,王愛琴,b,朱鵬飛

納米SiCp/108Al復合材料的組織與性能

李劍云a,謝敬佩a,b,王愛琴a,b,朱鵬飛a

(河南科技大學a.材料科學與工程學院;b.有色金屬共性技術河南省協同創新中心,河南洛陽471023)

采用粉末冶金法制備了不同體積分數SiC顆粒增強的納米SiCp/108Al復合材料。利用光學顯微鏡、掃描電子顯微鏡、透射電子顯微鏡對復合材料的微觀組織及拉伸斷口形貌進行了表征,測定了復合材料的相對密度、硬度、抗拉強度、屈服強度及延伸率,分析了納米SiC顆粒體積分數對復合材料組織及性能的影響。分析結果表明:添加納米SiC顆粒的SiCp/108Al復合材料組織明顯細化,性能得到提高。當納米SiC顆粒體積分數為2%時,復合材料組織的晶粒最細小,缺陷較少,同時納米SiC顆粒分布均勻,復合材料的性能最佳,相對密度達到98%。復合材料的硬度達到102HV,抗拉強度達到348 MPa,屈服強度達到229 MPa,分別比108Al基體提高了34%、26%和43%。當納米SiC顆粒體積分數較大時,SiC顆粒會出現明顯團聚現象,導致復合材料的性能降低。

粉末冶金;納米SiC顆粒;鋁基復合材料;組織;性能

0 引言

碳化硅(SiC)顆粒增強鋁基復合材料,由于具有高比強度、高比剛度、低密度、耐高溫和良好的耐磨性等性能[1-3],在航空航天、國防工業、汽車、能源等領域有著廣泛的應用。SiC顆粒的尺寸對鋁基復合材料的性能有很大影響,理論上,SiC顆粒的尺寸越細小,對材料性能的增強效果越明顯,這是因為細小的顆粒不僅自身很少存在結構缺陷,同時其周圍還具有更高的熱錯配位錯密度[4-5]。文獻[6]采用粉末冶金法,制備了SiC體積分數為5%的納米SiC顆粒增強鋁基復合材料,其抗拉強度達到215 MPa,比純鋁提高了110%。文獻[7]采用高能球磨和熱擠壓相結合的方法制備了Al/納米SiC顆粒復合材料,在納米SiC顆粒體積分數為1%時,其極限抗拉強度為(205±18)MPa,延伸率為(17±3)%。但是納米SiC顆粒由于顆粒細小、比表面積大、比表面能大,極易團聚導致顆粒粒徑增大,從而影響增強效果。同時,納米SiC顆粒與Al基體的潤濕性差,熱膨脹系數差別較大,容易發生界面反應產生硬脆相,導致納米顆粒在基體中難以均勻分布,產生嚴重的應力集中現象[8]。文獻[9]發現納米SiC顆粒體積分數達到5%時,無法制備出合格的拉伸樣品。文獻[10]研究了納米SiC體積分數分別為1%、3%、5%的增強鋁基復合材料的拉伸性能,發現SiC體積分數為5%時,顆粒團聚現象十分明顯,復合材料的延伸率大大降低。

目前,對于納米SiC增強鋁基復合材料的研究[11]較少,本文采用粉末冶金法制備了納米SiCp/ 108Al復合材料,就納米SiC顆粒體積分數對復合材料的微觀組織、相對密度、硬度、拉伸性能和斷口形貌的影響進行了研究。

1 試驗材料與方法

1.1 試驗材料

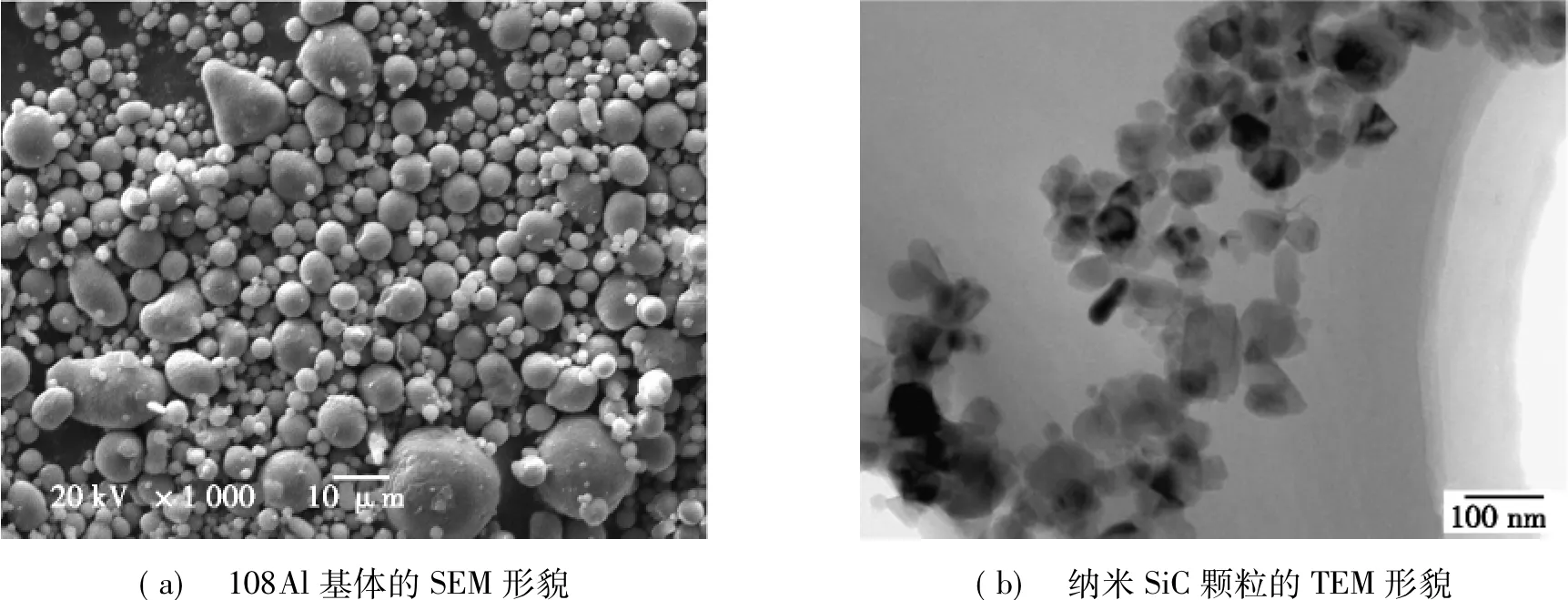

試驗所用的基體為惰性氣體霧化制粉得到的108Al粉,平均粒度為7 μm,基體化學成分見表1,其掃描電子顯微鏡(scanning electron microscope,SEM)形貌見圖1a。增強體為采用化學氣相沉積法制備的納米SiC顆粒,平均粒度為80 nm,其透射電子顯微鏡(transmission electron microscope,TEM)形貌見圖1b。

表1108 Al粉基體化學成分%

圖1 復合材料原始粉末形貌

1.2 制樣過程

混料:分別稱取體積分數為1%、2%、3%、4%的納米SiC顆粒,與108Al粉混合,先裝入球磨罐中干混12 h,球料質量比為8∶1。隨后,加入一定量的液體分散劑,在行星球磨機上濕混20 h,將混合均勻的粉末于真空干燥箱中干燥。單向壓制:采用500 MPa壓力的油壓機,將混合后的復合粉末壓制成Φ 75 mm×60 mm的冷壓坯。燒結:將壓制好的坯料放入充有氮氣保護的管式爐中燒結,燒結溫度為560℃,保溫4 h后隨爐冷卻。熱擠壓:將燒結好的坯料加熱至480℃進行熱擠壓,擠壓比為15∶1,擠壓速率為1 mm/s,獲得Φ 19 mm的復合材料棒材。熱處理:對復合材料依次進行300℃保溫2 h隨爐冷卻的退火處理,520℃保溫4 h水淬的固溶處理,180℃保溫6 h空冷的時效處理。

為了對比,采用相同工藝過程將單一108Al粉制成棒材。

1.3 性能測試與微觀組織觀察

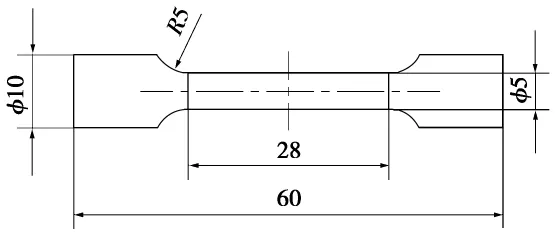

將復合材料棒材車削加工成拉伸試樣,軸向平行于擠壓方向,拉伸試棒形狀及尺寸如圖2所示。在SHIMADZU(日本島津)AG-I 250 kN電子拉伸試驗機上測量復合材料的抗拉強度和延伸率,拉伸速率為0.1 mm/min,每種成分復合材料均測試3根,求平均值;用JSM-5600LV型掃描電子顯微鏡對復合材料拉伸斷口形貌進行觀察。

按照國家標準GB/T 4340—1999《顯微硬度測試方法》,用HVS-1000A型顯微硬度計對復合材料進行顯微硬度測試,試驗力選取0.98 N,保載時間為15 s,每個試樣測10個點,求平均值。

自不同成分復合材料拉斷試棒的端頭相同部位切割下金相試樣,采用阿基米德排水法測定試樣的實際密度,采用混合定律計算復合材料的理論密度,計算復合材料的相對密度。經打磨拋光腐蝕后,用Olympus PMG3型光學顯微鏡對試樣的顯微組織進行觀察。

將復合材料切割成0.3 mm厚的薄片,打磨至50 μm以下,沖裁成Φ 3 mm的圓片,在GATAN-691型離子減薄儀上減薄出孔;在JEM-2100型透射電子顯微鏡下,對復合材料中納米SiC顆粒的分布和微觀組織進行觀察。

圖2 拉伸試棒形狀及尺寸示意圖

2 結果與討論

2.1 復合材料的微觀組織

圖3為不同體積分數SiC顆粒的納米SiCp/108Al復合材料的金相組織。由圖3可以看出:熱擠壓后復合材料的晶粒沿擠壓方向拉長,組織中分布著塊狀初生Si顆粒,與108Al基體(見圖3a)相比,復合材料的晶粒明顯細化。這是由于在燒結和熱擠壓過程中,納米SiC顆粒的存在會成為非勻質形核的核心,從而促進材料的形核率,同時增強顆粒的加入也會在很大程度上阻礙晶粒的長大并誘發再結晶,因而使得復合材料的晶粒尺寸得到細化。晶粒越細,在一定體積內的晶粒數目越多,在受到外力發生塑性變形時,可分散在更多的晶粒內,受力較均勻。根據Hall-Petch關系,材料的強度和硬度隨著晶粒尺寸的增大而降低,可以預見納米SiCp/108Al復合材料的性能要優于108Al基體。但從圖3b~圖3e可以看出:隨著納米SiC顆粒體積分數的增加,復合材料的孔洞缺陷增多。當納米SiC顆粒體積分數達到4%時,缺陷尤為明顯,組織中有大量孔洞,這可能是由于納米SiC顆粒達到一定量時不能在基體中均勻分布,包裹在108Al粉顆粒上,在燒結過程中,SiC顆粒聚集在基體的晶界上,影響108Al基體的燒結融合[12],使晶界上產生孔洞缺陷。通過比較可以看出:當納米SiC顆粒體積分數為2%時,納米SiCp/ 108Al復合材料的晶粒最細小,孔洞缺陷相對較少,組織較好。

圖3不同體積分數SiC顆粒的納米SiCp/108Al復合材料的金相組織

圖4 為不同體積分數SiC顆粒的納米SiCp/108Al復合材料的TEM組織。由圖4可知:納米SiC顆粒體積分數為1%和2%時(見圖4a和圖4b),SiC顆粒分布較為均勻,幾乎沒有出現顆粒團聚現象,顆粒與108Al基體結合較好,界面干凈,組織中存在著較多位錯。位錯是由于SiC顆粒與108Al基體的熱膨脹系數存在差異,溫度的變化引起108Al基體與增強體產生熱錯配,繼而產生塑性殘余應力,提高位錯密度,起到強化作用[13]。納米SiC顆粒體積分數為2%時的顆粒間距要比體積分數為1%時更為平均,分散性更好。納米SiC顆粒體積分數為3%和4%(見圖4c和圖4d)的微觀組織明顯不同于納米SiC顆粒體積分數為1%和2%的微觀組織,可以看到明顯的團聚現象,團聚體尺寸接近1 μm。根據文獻[10]可以推測納米SiC顆粒體積分數為3%和4%時,對復合材料強化作用不明顯。

2.2 復合材料的性能

2.2.1 復合材料的相對密度和硬度

圖5為不同體積分數SiC顆粒的納米SiCp/108Al復合材料的相對密度和硬度曲線。由圖5可以看出:復合材料的相對密度隨著納米SiC顆粒體積分數的增加先增加后降低。納米SiC顆粒體積分數從0%增加到2%時,相對密度逐漸增加,在2%時達到最大(為98%),這是因為當SiC顆粒密度大于108Al基體時,復合材料的相對密度隨SiC體積分數的增加必然增加。SiC顆粒體積分數繼續增加到3%時,復合材料的相對密度略有降低,這是因為納米SiC顆粒的表面能比較大,化學活性較高,極易吸附大量氣體和其他固體雜質,在壓制過程中容易形成孔隙,燒結時氣體排出后形成孔洞缺陷,從而影響復合材料的相對密度。同時,隨納米SiC顆粒體積分數的增加,團聚現象明顯,不能夠均勻地分散于108Al基體中,燒結過程中粉末顆粒間的相互黏結和空隙的填充都需要物質的遷移[14],而團聚現象增大了在燒結過程中納米SiC顆粒對物質的遷移阻力,從而導致復合材料的相對密度降低。

圖4 不同體積分數SiC顆粒的納米SiCp/108Al復合材料的TEM組織

從圖5中還可以看出:復合材料的硬度隨著納米SiC顆粒體積分數的增加呈現出先增加后降低的趨勢。當納米SiC顆粒體積分數較少(<2%)時,硬度逐漸增加,這是由于納米SiC顆粒對108Al基體起到了彌散強化的作用,細小的硬質相顆粒彌散分布在基體中,能夠有效地承受載荷。當納米SiC顆粒體積分數為2%時,復合材料的硬度達到102HV,比108Al基體提高了34%。但是當納米SiC顆粒體積分數超過2%時,復合材料的硬度開始減小,這是由于納米SiC顆粒在達到一定體積分數時,團聚成尺寸較大的增強體,不能有效發揮細小顆粒的彌散強化作用,因此導致復合材料的硬度呈現降低趨勢。

2.2.2 復合材料的拉伸性能

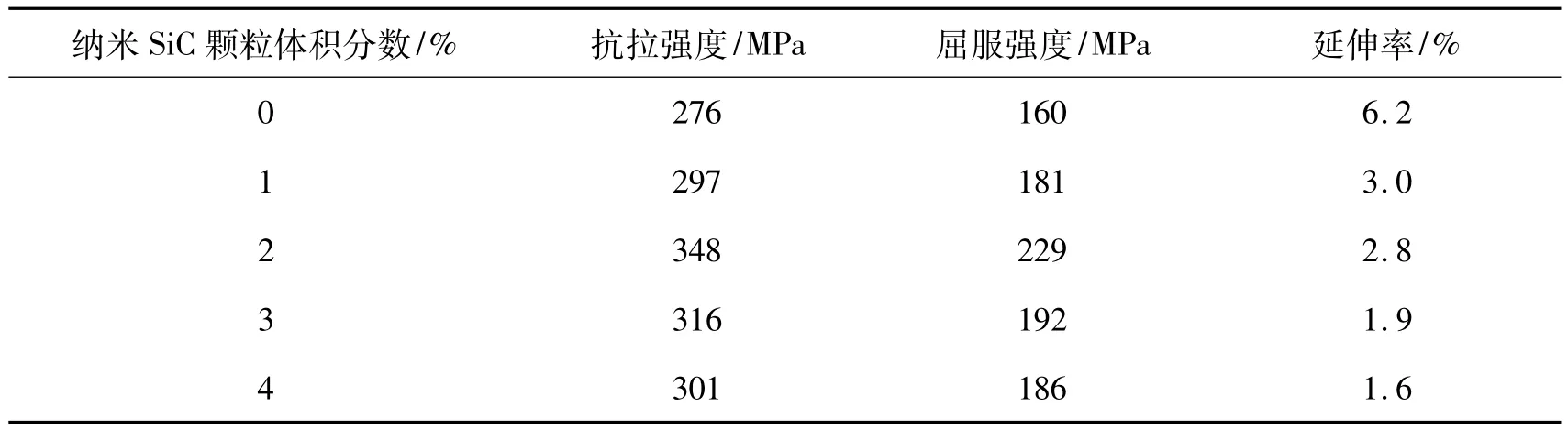

表2為不同體積分數SiC顆粒的納米SiCp/108Al復合材料的抗拉強度、屈服強度和延伸率。從表2中可以得出:納米SiC顆粒對108Al基體拉伸性能有著明顯的增強作用。納米SiC顆粒體積分數為1%、2%、3%、4%的復合材料抗拉強度與108Al基體相比,分別提高了7%、26%、14%和9%;屈服強度與108Al基體相比,分別提高了13%、43%、19%和16%。這是由于納米SiC顆粒表面積大,與108Al基體結合的界面多,對108Al基體的約束作用強,彌散分布的納米顆粒還起到了釘扎位錯的作用,因而材料強度明顯提高。但是納米SiC顆粒體積分數超過2%時,強度的提高并不明顯,這是因為納米SiC顆粒體積分數較高時,不可避免地會出現細小顆粒的團聚現象,使納米SiC顆粒的強化作用明顯降低。從表2中還可看出:復合材料的延伸率隨著納米SiC顆粒體積分數的增加而降低,這可能是因為納米SiC顆粒的加入有效地促進了108Al基體與SiC顆粒之間的界面形成,容易導致裂紋的萌生和擴展[15],致使延伸率降低。

圖5 納米SiCp/108Al復合材料的相對密度和硬度曲線

表2 納米SiCp/108Al復合材料的抗拉強度、屈服強度和延伸率

圖6為不同體積分數SiC顆粒的納米SiCp/108Al復合材料的拉伸斷口形貌。由圖6可見:不同成分復合材料的斷口形貌有一定差異。未加SiC顆粒的108Al基體中塑性變形相對較大,斷口中分布一些韌窩,有一定韌性斷裂的特征。添加1%和2%納米SiC顆粒的復合材料,斷口形貌中主要分布著淺而小的韌窩,有少許塑性變形區域,但存在著一些孔洞。這主要是因為納米SiC顆粒和Si顆粒與Al結合有缺陷,從顆粒處萌生裂紋,導致復合材料韌性較差,延伸率降低,屬于脆性斷裂。當納米SiC顆粒體積分數超過2%時,斷口形貌較為復雜,出現了明顯裂紋和孔洞,說明此時復合材料的界面結合較差,這是因為團聚體存在處易產生應力集中,導致出現裂紋的概率增大,同時幾乎沒有出現韌窩,呈現類似冰糖狀的形貌,說明此時塑性較低,屬于脆性斷裂。

圖6 不同體積分數SiC顆粒的納米SiCp/108Al復合材料的拉伸斷口形貌

3 結論

(1)納米SiC顆粒的加入對108Al基體有著較強的增強作用,復合材料微觀組織中晶粒明顯細化,性能得到提高。當納米SiC顆粒體積分數為2%時,復合材料的組織較為致密,顆粒分布較為均勻,納米SiC顆粒與108Al基體結合較好,性能達到最優,硬度、抗拉強度、屈服強度分別為102HV、348 MPa、229 MPa,較108Al基體分別提高了34%、26%、43%。

(2)當納米SiC顆粒體積分數超過2%時,出現明顯的團聚現象,團聚體尺寸接近1 μm,復合材料的組織中出現了較多孔洞缺陷,物理機械性能均降低,強化作用不明顯。

(3)未加納米SiC顆粒的108Al基體的延伸率為6.2%,拉伸斷口形貌中有韌性斷裂的特征;添加納米SiC顆粒的復合材料延伸率較低,斷裂機制為脆性斷裂。

[1]HAO S,XIE J P,WANG A Q,et al.Hot deformation behaviors of 35%SiCp/Al metal matrix composites[J].Transactions of nonferrous metals society of China,2014,24(8):2468-2474.

[2]NI Z L,WANG A Q,XIE J P,et al.Effect of SiCp particle volume fraction on the microstructure and performance of SiCp/ Al-30Si composite[J].Materials science and engineering of powder metallurgy,2013,18(1):78-82.

[3]BIAN X Y,FAN J Z,MA Z L,et al.Influence of particlate inhomogeneous distribution on performance of particulatereinfored aluminum matrix composites[J].Chinese journal of rare metals,2010,34(3):357-362.

[4]居志蘭,花國然,戈曉嵐.SiC粒徑及含量對鋁基復合材料拉伸性能和斷裂機制的影響[J].機械工程材料,2008,32(2):27-29,73.

[5]VARMA V K,KAMAT S V,KUTUMBARAO V V.Tensile behaviour of powder metallurgy processed(Al-Cu-Mg)/SiCp composites[J].Materials science and technology,2001,17(1):93-101.

[6]WANG L N,WU H,WU X P,et al.Preparation and mechanical properties of β-SiC nanopartiele reinforced aluminum matrix composite by a multi-step powder metallurgy process[J].Journal of Wuhan university of technology(materials science edition),2013(6):1059-1063.

[7]KOLLO L,BRADBURY C R,VEINTHAL R,et al.Nano-silicon carbide reinforced aluminium produced by high-energy milling and hot consolidation[J].Materials science and engineering a,2011,528(21):6606-6615.

[8]田曉風,肖伯律,樊建中,等.納米SiC顆粒增強2024鋁基復合材料的力學性能研究[J].稀有金屬,2005,29(4): 521-525.

[9]肖永亮,李亞利,梁勇,等.納米SiC顆粒增強鋁基復合材料研究[J].金屬學報,1996(6):658-662.

[10]HE C L,WANG J M,YU W X,et al.Microstructure and tensile behavior of aluminum matrix composites reinforced with SiC nanoparticles[J].Rare metal materials&engineering,2006,35(8):156-160.

[11]郭向沛,謝敬佩,王愛琴,等.顆粒尺寸對SiCp/6061Al復合材料組織及性能的影響[J].河南科技大學學報(自然科學版),2015,36(6):1-4,9.

[12]高紅霞,王華麗,楊東.單一納米及納/微米SiC混合顆粒增強鋁基復合材料研究[J].粉末冶金技術,2016,34(1): 11-15.

[13]何廣進,李文珍.納米顆粒分布對鎂基復合材料強化機制的影響[J].復合材料學報,2013,30(2):105-110.

[14]賈磊,謝輝,呂振林.Mo粉末燒結現象與燒結機制研究[J].鑄造技術,2008,29(3):395-399.

[15]HABIBNEJAD-KORAYEM M,MAHMUDI R,POOLE W J.Enhanced properties of Mg-based nano-composites reinforced with Al2O3nano-particles[J].Materials science and engineering a,2009,519(1/2):198-203.

TB333.12

A

1672-6871(2017)05-0001-06

10.15926/j.cnki.issn1672-6871.2017.05.001

國家自然科學基金項目(51371077)

李劍云(1992-),女,河南南陽人,碩士生;謝敬佩(1957-),男,河南安陽人,教授,博士,博士生導師,主要從事金屬基復合材料的研究.

2017-01-12