自動影像測量技術在橡膠件制造中的應用

■ 汪琪 王翠紅 余翔/國營蕪湖機械廠

0 引言

隨著航空裝備的發展和技術水平的提高,橡膠件結構形狀越來越復雜、尺寸精度越來越高,對橡膠件尺寸測量的要求也越來越高,原有的游標卡尺、塞規等傳統量具測量功能較單一,測量精度、測量效率均難以滿足要求,而精度較高的接觸式測量一般均不適用于橡膠類的彈性體,且測量效率較低。對于品種多、批量少的高精度軍機橡膠件制造,迫切需要一種測量功能較全面,測量精度較高且方便使用、能夠快速測量的方法。

FLASH СNС200非接觸式光學測量儀利用自動影像測量技術,通過MeasureMind 3D軟件,可實現高精度、高效率的各類幾何尺寸和形位公差的測量。

1 自動影像測量技術簡述

自動影像測量技術是一種主動式、非接觸的三維視覺測量技術,在逆向工程、質量檢測、數字化建模等領域具有無可比擬的優勢。它采用了基于機器視覺的自動邊緣提取、自動匹配、自動對焦、測量合成、影像合成等人工智能技術,具有СNС走位自動測量、自動學習批量測量、影像地圖目標指引、全視場鷹眼放大等功能。同時,基于機器視覺與微米精確控制下的自動對焦過程,可以滿足清晰造影下輔助測高需要。它還有支持空間坐標旋轉的優異軟件性能,可在工件隨意放置的情況下進行批量測量,并可使用夾具進行大批量掃描測量和SPС結果分類。

2 橡膠件測量需求分析

橡膠件屬彈性材料,受力時會產生彈性變形。為確保橡膠件滿足設計要求,對其進行準確測量,測量時需使其在相應尺寸方向上不受外力及自身重力影響。

橡膠件測量主要分為對幾何尺寸、截面形狀和表面質量方面的測量。

1) 幾何尺寸一般為線性尺寸、孔徑、軸徑尺寸、圓弧、圓角、孔距等。結構比較簡單的O形圈一般只需要測量內徑和截面直徑,內徑測量需確保O形圈保持圓形,截面直徑測量則需防止其受到夾持力而變形;結構復雜的橡膠件需測量各種不同的尺寸,且不同的形狀結構其測量需求也不同,有些部位還需剖開測量。

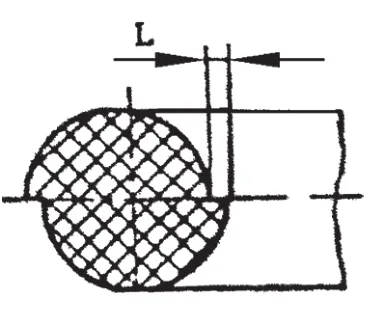

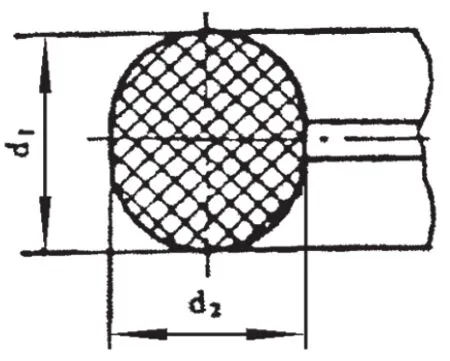

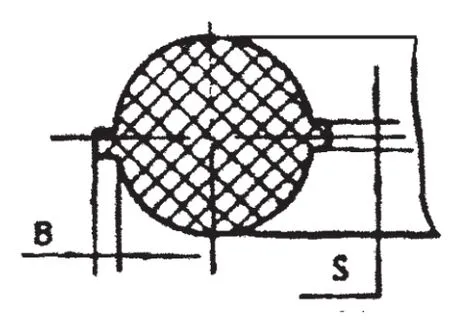

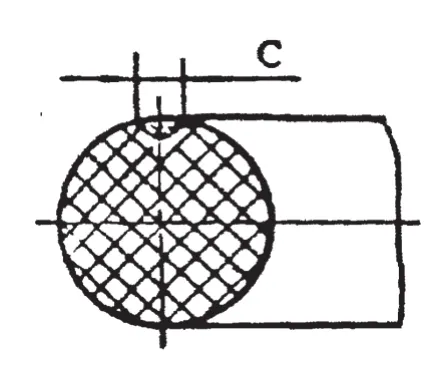

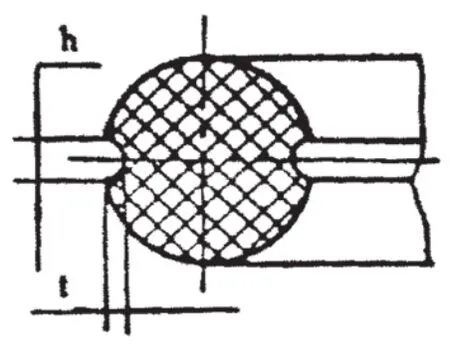

2) 截面形狀檢查主要包括沿分模面密封件截面的錯位(見圖1)、密封圈截面的不圓度(見圖2)、溢膠飛邊的寬度和高度(見圖3)、表面雜質寬度(見圖4)和表面凹陷的寬度和深度(見圖5)等。錯位的圓心距、不圓度的垂直方向直徑差的測量準確性較難保證,飛邊、雜質和凹陷的尺寸較小且不易測量。

3) 表面質量主要涉及雜質尺寸、凹凸尺寸、毛刺尺寸、缺口尺寸、劃/擦傷深度尺寸等,一般為符合性判定的需求。

圖1 錯位

圖2 不圓度

圖3 溢膠飛邊寬度和高度

圖4 表面雜質寬度

圖5 表面凹陷的寬度和深度

不同工作條件和功能的橡膠件其各部位尺寸公差差別較大,活動密封的橡膠件需要較高的精度,固定密封的橡膠件次之,其他橡膠件一般精度即可。總的來說,測量精度一般不超過0.01mm,個別零件需達到0.005mm。

3 傳統測量方法與自動影像測量技術的比對

3.1 幾何尺寸

傳統測量方法一般使用游標卡尺測量橡膠件的線性尺寸、軸徑、孔距等,用塞規測量橡膠件的孔徑尺寸,其他尺寸一般均無法在生產現場測量,需送計量單位進行測量。由于橡膠件為彈性體,受力后會產生變形,不適宜采用接觸式測量方法。目前,用游標卡尺或塞規進行的測量均采用通、止的方式得出符合性的定性測量結果而無法測出具體尺寸,例如,用游標卡尺測量膠圈截面直徑Φ1.9±0.08mm,只能先將游標卡尺調至1.82mm,膠圈應不能通過,再調至1.98mm,膠圈須順利通過,方可判定合格。

使用自動影像測量技術后,上述幾何尺寸均可通過非接觸式的光學投影方式自動采集測量點,經軟件處理后可得出精確的實測值,尤其是對于易變形部位的尺寸和需通過多個尺寸計算獲得測量結果的尺寸等,可通過建立測量程序進行自動快速的重復測量。例如,測量孔距時,可以自動采集兩個孔圓周上的多個點,獲得兩個孔的圓心,自動計算圓心距離。

3.2 截面形狀

對于圓截面膠圈截面的不圓度,傳統測量方法一般用游標卡尺測量兩個垂直方向直徑的方式進行,其他截面形狀一般均是借助放大鏡目測或與標準樣件比對的方式進行符合性判定。這兩種方式均難以獲得較高精度的測量結果,且受膠料硬度、尺寸規格和測量人員的經驗等因素影響較大。

使用自動影像測量技術后,可通過直接獲取截面投影的數據測量相應的截面形狀。其中,不圓度可在測量截面直徑時自動獲取最大直徑和最小直徑進行計算;錯位可通過獲得兩個半圓的圓心后自動計算圓心距離;飛邊、雜質和凹陷尺寸等則是通過直接取點進行測量。

3.3 表面質量

橡膠件表面質量涉及雜質、凹凸、毛刺、缺口、劃/擦傷深度等尺寸,傳統測量方法一般只能借助放大鏡目測方式進行符合性判定。完全依賴于檢查人員的專業經驗,無法獲得具體的測量數據。自動影像測量技術雖然也難以徹底解決上述問題,且精確測量時需破壞零件,但可為檢查人員提供一些參考數據,提高判定的準確性。

3.4 測量準確度

適用于橡膠件尺寸測量的量具主要為游標卡尺,在不考慮因膠圈變形引入的測量誤差情況下,測量準確度約0.02mm;在軟性膠圈內徑測量時還用到了極限尺寸塞規,由于極限塞規可以利用其完整的外形減少膠圈在直徑方向的形變,因此測量準確度高于卡尺。但兩者都不能給出實測值,同時測量準確度也受毛邊、錯位等截面形狀因素影響。

自動影像測量儀自身測量準確度高,同時可以利用密集測量點自動擬合最佳直徑,或者采取掃描易變形橡膠圈輪廓線計算周長后反求內外徑,有效降低了膠圈徑向變形對測量結果準確度的影響,同時可以通過軟件濾除遺留的毛邊,增加測量的準確度。

3.5 測量效率

自動影像測量儀在批量測量時可在平均小于1秒的時間內完成一個多點尺寸測量,是人工測量完全無法達到的。而且,借助于計算機軟件,可貯存大量的橡膠件基礎數據和測量程序,能夠重復調用、批量測量。

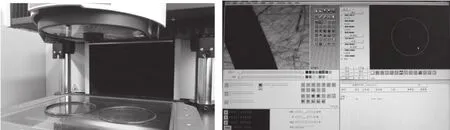

4 FLASH CNC200非接觸式光學測量儀的應用

FLASH СNС200非接觸式光學測量儀是美國OGP公司的產品,測量技術成熟度較高,測量準確度較高,E2=(2.0+6L/1000)μm,E1(z)=(3.5+6L/1000)μm,功能較全面,操作安全便捷,具有自動記憶編程功能,可實現矩陣或定位批量檢測,還具有自動評定尺寸是否合格等功能,測量效率高、經濟適用,非常適合生產現場檢測。

4.1 幾何尺寸測量

1) 多點擬合的內徑尺寸測量

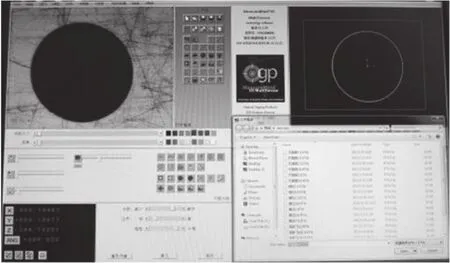

多點擬合的內徑尺寸測量主要用于膠料硬度較高或帶有龍骨的皮碗、膠圈,以及形狀保持能力較強的小尺寸膠圈等,該類膠件的彈性形變對直徑影響小,通過多點擬合可得到準確的內徑尺寸。在軟件截面的膠圈內徑投影處用半自動工具選取三點或手動選取多點(見圖6),再用構建工具構造出圓的形狀,軟件任務欄就直接顯示出該產品的直徑、最大直徑、最小直徑、半徑等數據。

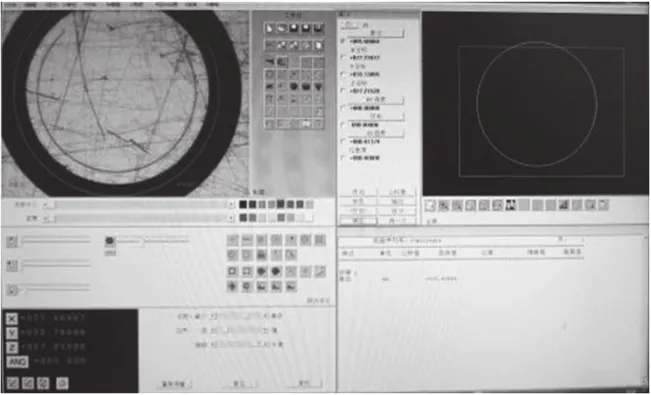

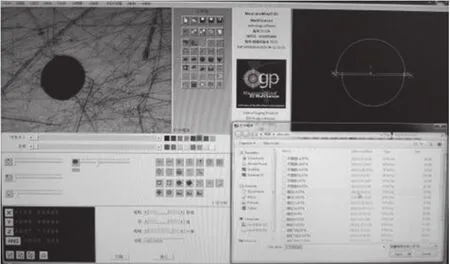

2) 輪廓掃描的內徑尺寸測量

輪廓掃描的內徑尺寸測量主要用于直徑大、膠料軟等彈性形變自恢復能力差的膠圈尺寸測量。形變自恢復能力好的膠圈,在測量載具(一般為平板透明玻璃)上放置一段時間后,可恢復其理想形狀,可以減少形變對尺寸測量結果的影響,而大直徑或軟材質的膠件無法自行恢復接近其理想形狀,必須采用輪廓掃描法測量。對于膠圈內徑尺寸的測量,主要通過掃描內輪廓線長度,計算得到最佳的內徑測量值(見圖7)。

圖6 多點擬合的內徑尺寸測量

圖7 輪廓掃描的內徑尺寸測量

3) 幾何尺寸的批量檢測

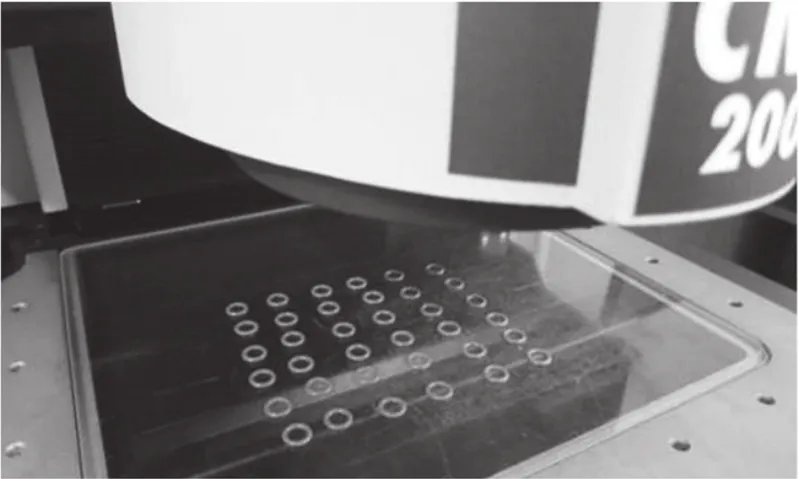

圖8 批量檢測

圖9 截面不圓度的自動測量

圖10 截面錯位量的自動測量

批量檢測是自動測量儀器的主要特點,在解決大數量抽檢和關鍵重要件全數檢測的高效測量方面具有突出優勢。圖8所示為36件膠圈內徑的程序化批量檢測,可同步輸出批量檢測的測量結果及被測件的合格情況。

4.2 截面形狀測量

1) 截面不圓度的自動測量

截面不圓度可在測量截面直徑時通過自動獲取最大直徑和最小直徑計算得到。在軟件界面中用構建圓或掃描的方法取圓截面的輪廓,在軟件任務欄中選中最大直徑和最小直徑,用工具箱中的計算器載入計算公式,自動計算不圓度(見圖9)。

2) 截面錯位量的自動測量

截面錯位量可通過獲得兩個半圓的圓心后自動計算圓心距離。在軟件界面中用構建圓弧的方法畫出一個半圓,確定圓心,在X軸各取一個正負值構建一條直線。得到這條直線與該半圓的兩個交點,然后用同樣的方法取另一個半圓的兩個點,通過兩個半圓各自點相互距離獲得錯位量(見圖10)。

5 結束語

綜上所述,FLASH СNС200非接觸式光學測量儀適應軍機橡膠件制造對尺寸檢測更高速、更便捷、更精準的測量需要。同時,非接觸式測量不會導致橡膠件本身的尺寸變形,減少了人為誤差,提高了測量準確度,使操作人員從繁瑣的精確目視對位、頻繁選點等單調操作和重復勞動中解脫出來,提高了橡膠件的測量效率。不僅能夠解決傳統測量方法測量準確度和測量效率方面的問題,還能測量一部分無法由傳統測量方法測量的尺寸參數,使橡膠件測量告別手動低效率時代,走向數字化、智能化、自動化的高效率時代,較大地提升了軍機橡膠件制造質量控制能力和水平。

[1]羅勝彬,宋春華,韋興平,李航.非接觸測量技術發展研究綜述[J].機床與液壓,2013,41(23):150-153.

[2]呂乃光,孫鵬,婁小平,韓建棟.結構光三維視覺測量關鍵技術的研究[J].北京信息科技大學學報,2010,25(1):1-5.

[3]HB 8233-2002.橡膠零件的尺寸極限偏差和表面粗糙度要求[S].

[4]HB 4-56-1987.圓截面橡膠圈密封結構[S].

[5]HB 4-57-1987.圓截面橡膠圈密封結構[S].

[6]Q/1S 243-2005.圓截面橡膠密封圈通用技術條件[S].