電偶腐蝕的微觀機理及其對材料性能的影響

史平安 劉道新 萬 強.中國工程物理研究院總體工程研究所,綿陽, 6900. 西北工業大學航空學院,西安, 7007

?

電偶腐蝕的微觀機理及其對材料性能的影響

史平安1劉道新2萬 強1

1.中國工程物理研究院總體工程研究所,綿陽, 6219002. 西北工業大學航空學院,西安, 710072

為探討應力和電偶雙重因素對2A12合金/45鋼腐蝕行為的影響,利用專用的加載裝置開展了外加應力作用下偶對2A12合金/45鋼在3.5% NaCl溶液中的腐蝕行為研究,利用掃描電鏡(SEM)和X射線衍射儀等手段觀察了試樣腐蝕后的微觀形貌特征,并采用拉伸試驗研究了電偶腐蝕對2A12合金材料力學性能的影響。結果表明,無外加應力時2A12合金表面的宏觀腐蝕形態基本為均勻腐蝕。隨著外加應力的增大,點蝕面積增大的同時局部腐蝕向基體內部進一步發展。因此,外加應力是通過改變2A12合金表面的細觀組織結構和腐蝕形態來加速偶對中陽極材料2A12合金表面腐蝕的,尤其是促進局部腐蝕加劇向基體內部發展。在此基礎上,根據不同腐蝕周期內2A12合金的腐蝕特征和失重率,得到了腐蝕材料性能和壽命預測的數學模型。

外加應力;電偶腐蝕;腐蝕形態;微觀形貌;預測模型

0 引言

由于腐蝕電位不同而造成同一介質中異種金屬接觸處的局部腐蝕就是電偶腐蝕(galvanic corrosion),也稱為接觸腐蝕或雙金屬腐蝕[1]。該兩種金屬構成宏電池,產生電偶電流,使電位較低的金屬(陽極)溶解速度增大,電位較高的金屬(陰極)溶解速度減小。電偶腐蝕是工程結構中最常見的腐蝕現象,它不僅會加速陽極材料的表面腐蝕,還會誘發應力腐蝕、點蝕、縫隙腐蝕、氫脆腐蝕等現象,直接影響到結構的連接性能[2-3]。由于電偶腐蝕影響因素比較復雜,而任一影響因素的改變都可能產生不同的腐蝕機制,因此,對電偶腐蝕影響因素和機理的探討一直是電偶腐蝕研究的一個熱點。近年來,國內外學者通過各種試驗技術對材料電化學腐蝕行為與機理進行了大量的研究,并建立了諸多預測模型[4-5]。隨著研究的深入和測試技術的改進,又相繼開展了外加應力對材料電化學腐蝕行為的影響研究[6-8]。但是仍有很多因素未涉及或有待深入,如對復雜環境中電偶腐蝕特性和機理研究較少[9],特別是應力作用下電偶腐蝕的機理研究得更少。在工程裝備中兩種或多種金屬電連接形成的電偶是客觀存在的,但在以往的設計中往往被忽視。隨著工程技術的發展,全面考慮各種環境下工程裝備中的多金屬偶合體系的電偶腐蝕行為,建立有效的電偶腐蝕預測模型,解決腐蝕效應問題,是提高裝備設計可靠性和服役壽命的必然要求[10]。

為了探索電偶腐蝕機理及其對結構承載能力的影響,本文以2A12合金與45鋼作為研究對象,利用專用加載裝置進行了較長周期的腐蝕模擬試驗,通過腐蝕后材料的細觀形貌觀察和力學性能測試,研究了外加應力作用下偶對2A12合金/45鋼在質量分數為3.5%的NaCl溶液中的腐蝕規律。通過對腐蝕后2A12合金的拉伸強度測試和試樣斷口形貌的觀察,研究電偶腐蝕效應對材料微觀組織結構和宏觀力學性能的影響規律,并基于試驗數據建立了腐蝕材料性能和壽命的預測模型。

1 電偶腐蝕試驗

1.1 材料與試樣

試驗材料為2A12合金和45鋼。其中2A12合金為退火狀態板材,45鋼為熱軋退火態板材。材料的化學成分及質量分數見表1。2A12合金的彈性模量E=71 GPa,屈服強度σs=150 MPa, 抗拉強度σ0.2=200 MPa,延伸率δ=21 %,斷面收縮率ψ=27 %。

表1 試驗材料的化學成分(質量分數)Tab.1 Chemical compositions of the test materials %

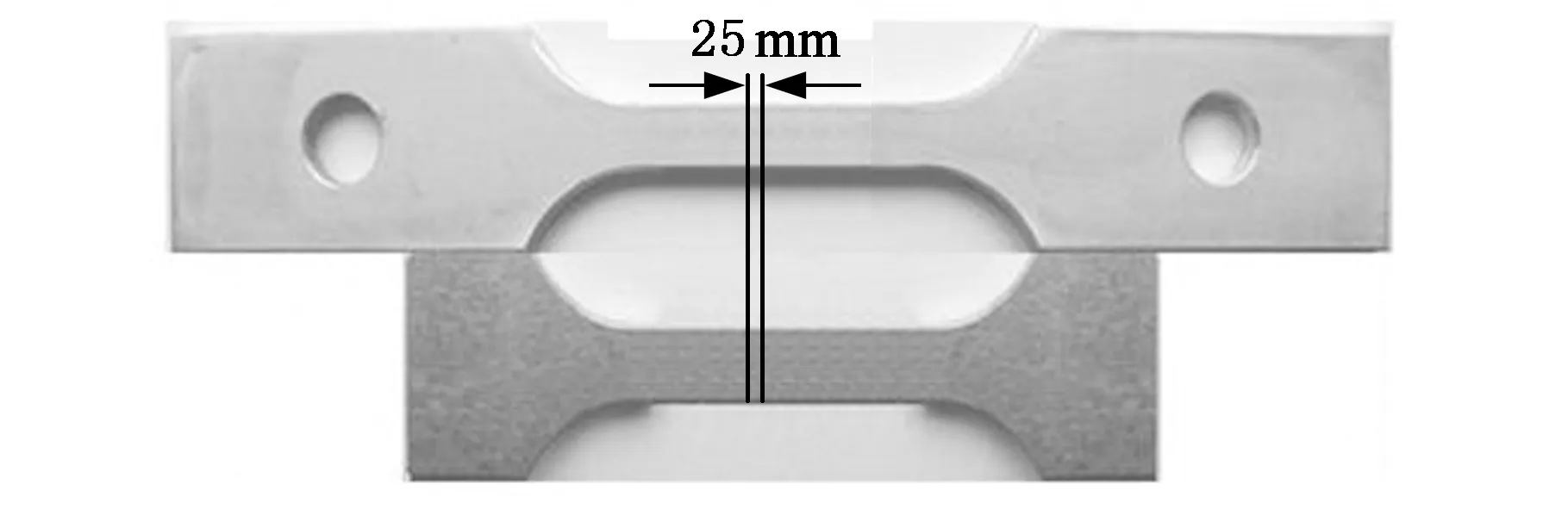

應力作用下電偶腐蝕試驗試樣形狀為啞鈴形,2A12鋁合金的尺寸為120 mm×16 mm×3 mm,45鋼的尺寸為80 mm×16 mm×3 mm(圖1)。試樣表面用砂紙打磨至1000目,先用丙酮超聲清洗,再用乙醇超聲清洗,吹干,干燥皿中靜置24 h后進行試驗。試樣的工作面為正中間25 mm區域(圖1),其余部分用蠟封閉。每個試驗狀態取三個平行試樣進行試驗。

圖1 試樣的初始形貌Fig.1 The initial morphology of specimens

1.2 試驗方法

本研究針對試樣所承受的應力σ小于應力腐蝕門檻值(σth)且試樣處于彈性變形狀態(σth<σs,σth=0.8σs)的情況。試驗使用專門設計的加載裝置(圖2)對2A12合金施加軸向拉伸載荷,應力分別為0、0.25σs、0.50σs和0.75σs。pH值為7、質量分數為3.5%的NaCl溶液用有機玻璃試驗容器盛放。不受力的45鋼與2A12合金電連接成電偶對,置于同一試驗容器中。

圖2 電偶腐蝕試驗的加載裝置Fig.2 The loading device of galvanic corrosion testing

2 應力作用下的電偶腐蝕行為

2.1 短時腐蝕后的細觀形貌特征

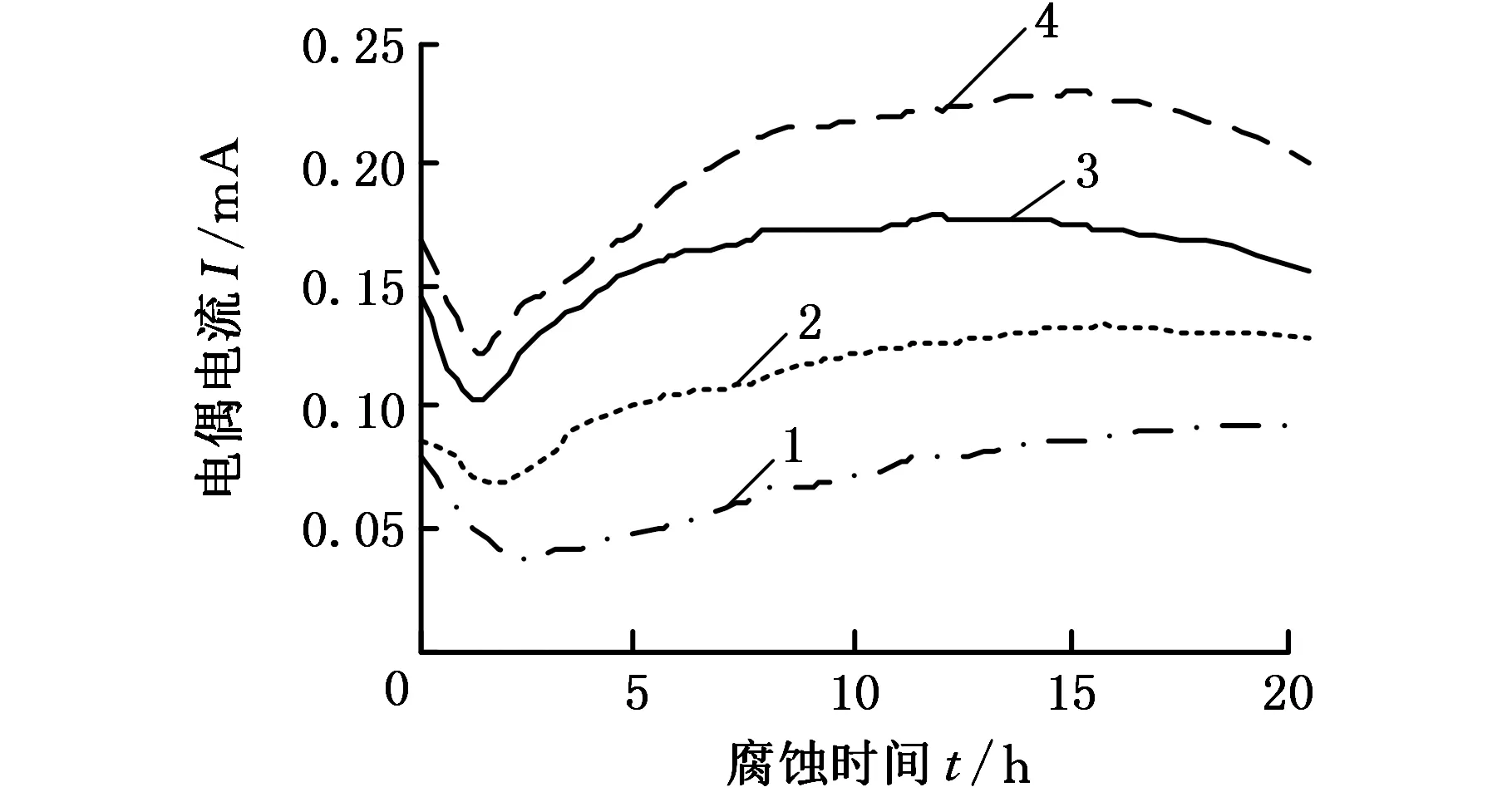

圖3給出了不同外加應力作用下偶對2A12合金/45鋼的電偶電流和電偶電位隨腐蝕時間變化曲線。其中,曲線1~曲線4為外加應力σ分別為0、0.25σs、0.50σs、0.75σs時的值。由圖3可以看出,偶對的電偶電流I曲線先降后升,上升至某一峰值時又隨著腐蝕時間的延長而緩慢下降。初期電偶電流迅速下降,主要是由于合金表面形成的鈍化膜增大了電偶腐蝕反應的阻力,進而導致電偶電流減小;之后電偶電流迅速增大,表明在應力和電偶腐蝕共同作用下合金表面鈍化膜破裂,生成大量點蝕;點蝕形成過程也是鈍化膜修復和重新形成的過程,因此電偶電流后來又呈逐漸下降趨勢,并趨于平緩。同時,從圖3還可以看出,外加應力越大,15 h后電偶電流的降幅越大,因此,其達到穩定的時間也就越長。

(a)電偶電流

(b)電偶電位1.σ=0 2.σ=0.25σs 3.σ=0.50σs 4.σ=0.75σs圖3 不同外加應力作用下偶對的電偶電流和電偶電位隨時間變化曲線Fig.3 Variation of galvanic current and galvanic potential with time under the action of external stress

電偶腐蝕過程中2A12合金作為陽極,而45鋼作為陰極,因此,2A12合金被加速腐蝕。這是由于Cl-離子的存在,使得3.5%NaCl溶液具有很強的腐蝕性,導致2A12合金在3.5%NaCl溶液中發生鈍化的難度加大,即使形成鈍化膜,在腐蝕溶液中其穩定性也較差,尤其是在45鋼的電偶加速作用下其鈍化膜的穩定性更差,其腐蝕傾向較高,而45鋼的初始腐蝕電位較高,故一直處于陽極狀態,得到一定的電化學保護。隨著腐蝕時間的延長,由于2A12合金和45鋼的表面均會形成一定的腐蝕產物或鈍化膜,故表面電阻增大,電偶電流呈現出逐步減小的變化趨勢。

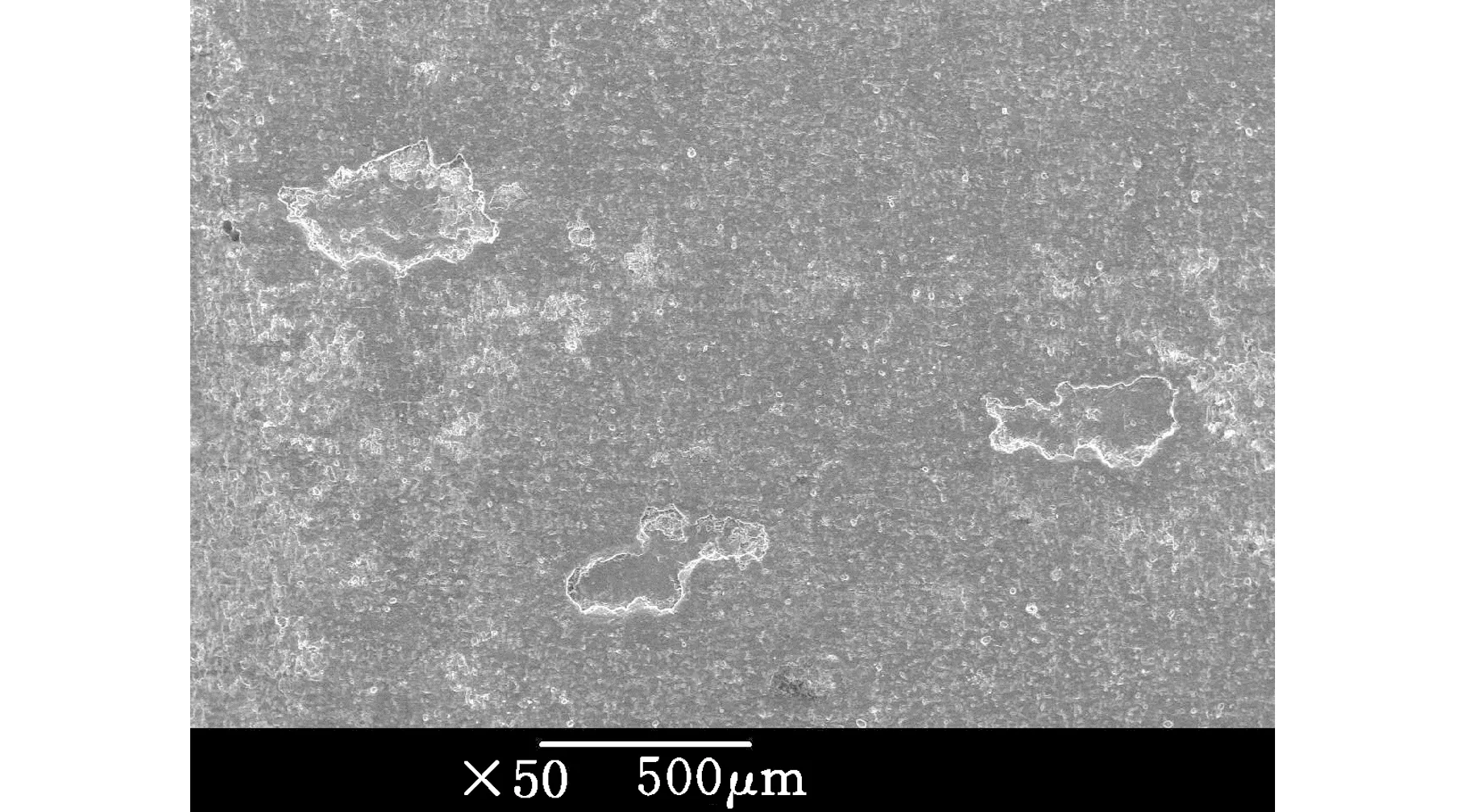

圖4和圖5為外加應力為0.75σs時2A12合金與45鋼偶接20 h后腐蝕形貌的低倍與高倍放大照片。圖中,放大倍數為100倍的照片為背散射SEM形貌,用以確定腐蝕嚴重和輕微區域的位置。高倍照片放大的區域為相應的低倍照片中白色方框所示區域。可以看到,深色區域的腐蝕較嚴重,放大2000倍時腐蝕形貌呈蜂窩狀;淺色區域的腐蝕較輕,其表面微觀形態與在蒸餾水中鋁合金表面的腐蝕程度及特征較為接近,表明該區域的鈍化膜較為完整,對基體起到了一定的保護作用。

圖4 偶接20 h后試樣2A12合金表面腐蝕嚴重區域的SEM照片Fig.4 SEM images of the serious corrosion area for 2A12 alloy specimens after 20 h

圖5 偶接20 h后試樣2A12合金表面腐蝕輕微區域的SEM照片Fig.5 SEM images of the minor corrosion area for 2A12 alloy specimens after 20 h

2.2 長時腐蝕后的細觀形貌特征

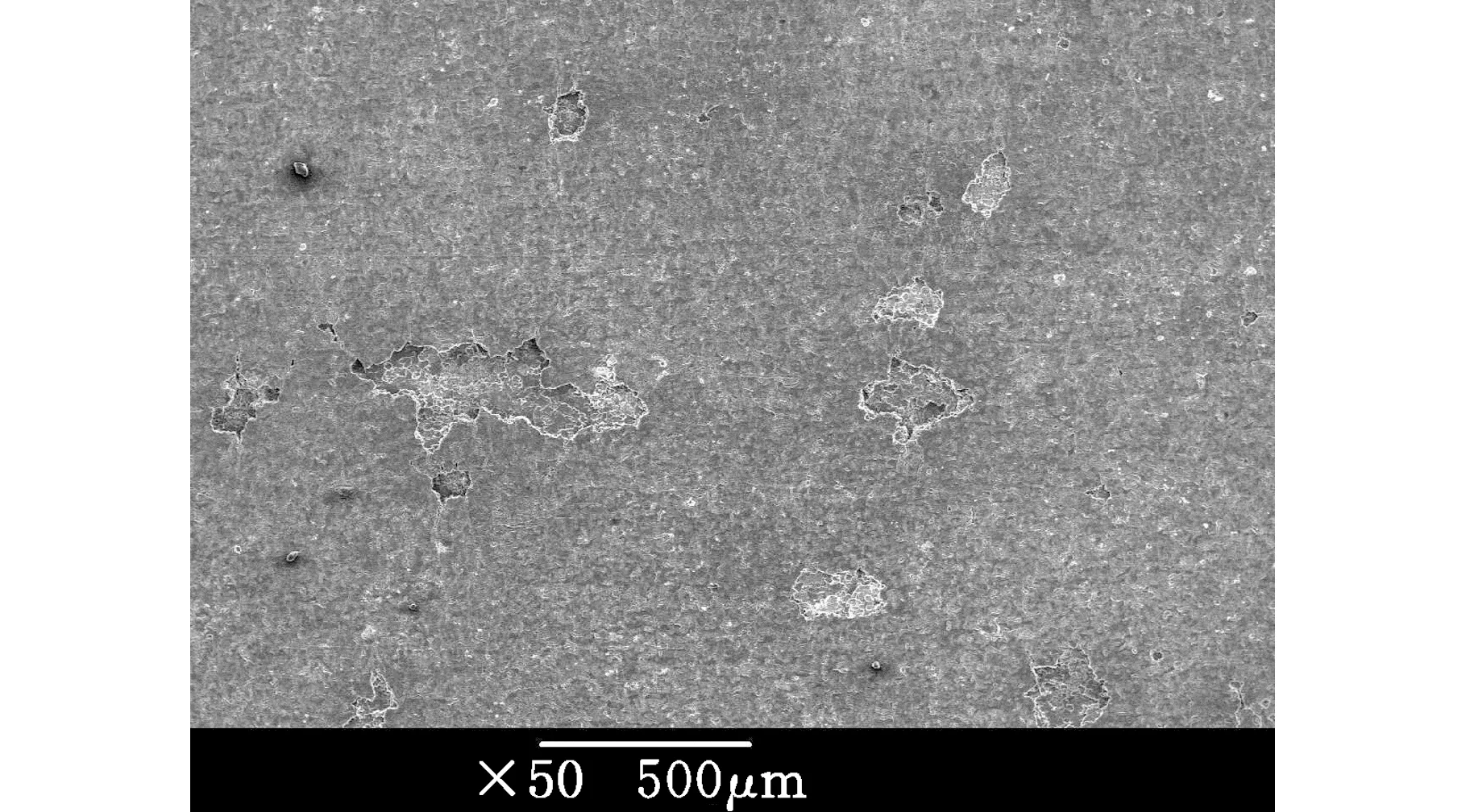

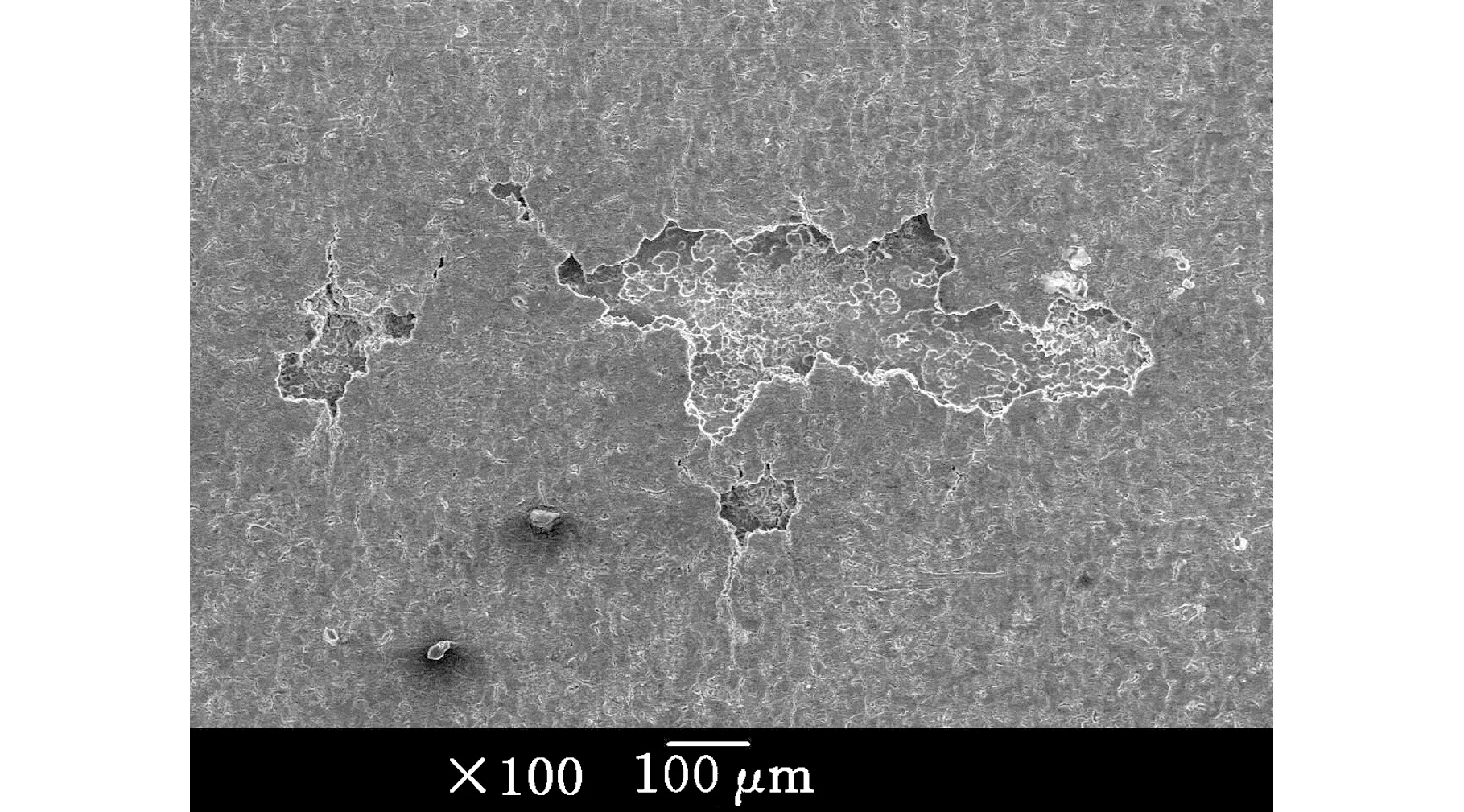

圖6~圖8分別給出了不同外加應力下偶對2A12合金/45鋼分別經歷72 h、216 h和432 h的電偶腐蝕后試樣2A12合金表面的細觀形貌。可以看出,經歷不同腐蝕時間后試樣2A12合金表面都呈現明顯的局部點蝕特征。

對比發現,經歷相同的腐蝕時間后,無外加應力時試樣2A12合金表面的宏觀腐蝕形態基本為均勻腐蝕,金屬表面腐蝕主要是局部腐蝕,而隨著外加應力的增大,蝕坑形狀由圓形變為橢圓形;當施加應力達到0.75σs時,局部區域的蝕坑連接成片,蝕坑形狀呈現出狹長形。從蝕坑的大小和數目來看,隨著外加應力的增大,蝕坑的深度和寬度增大,因局部蝕坑連成片使得總蝕坑數目相對減少,總的腐蝕程度明顯加劇。同時,隨著外加應力的增大,腐蝕產物與基體2A12合金之間的黏著力不斷下降,最終導致試樣2A12合金表面腐蝕產物的脫落,出現大片較深的蝕坑。由此可知,外加應力是通過改變試樣2A12合金表面的細觀組織結構和腐蝕形態來加速2A12合金表面腐蝕的,尤其是促進腐蝕向基體內部發展。

(a)σ=0

(b)σ=0.25σs

(c)σ=0.50σs

(d)σ=0.75σs圖6 腐蝕72 h后試樣2A12合金表面的SEM照片Fig.6 SEM images of 2A12 alloy specimens after 72 h corrosion

外加應力大小和腐蝕時間長短對鋁合金的電偶腐蝕行為有較大的影響,隨著外加應力的增大、腐蝕時間的延長,腐蝕程度會逐漸加深。但相對于腐蝕時間,外加應力的影響相對較小。這是因為在彈性變形范圍,試樣2A12合金表面的微觀結構組織變化較小,且彈性變形是可逆的,其引起的力學化學效應并不顯著,因而,外加應力對金屬自腐蝕電位的影響就較小。

(a)σ=0

(b)σ=0.25σs

(c)σ=0.50σs

(d)σ=0.75σs圖7 腐蝕216 h后試樣2A12合金表面的SEM照片Fig.7 SEM images of 2A12 alloy specimens after 216 h corrosion

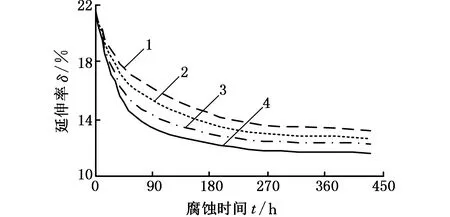

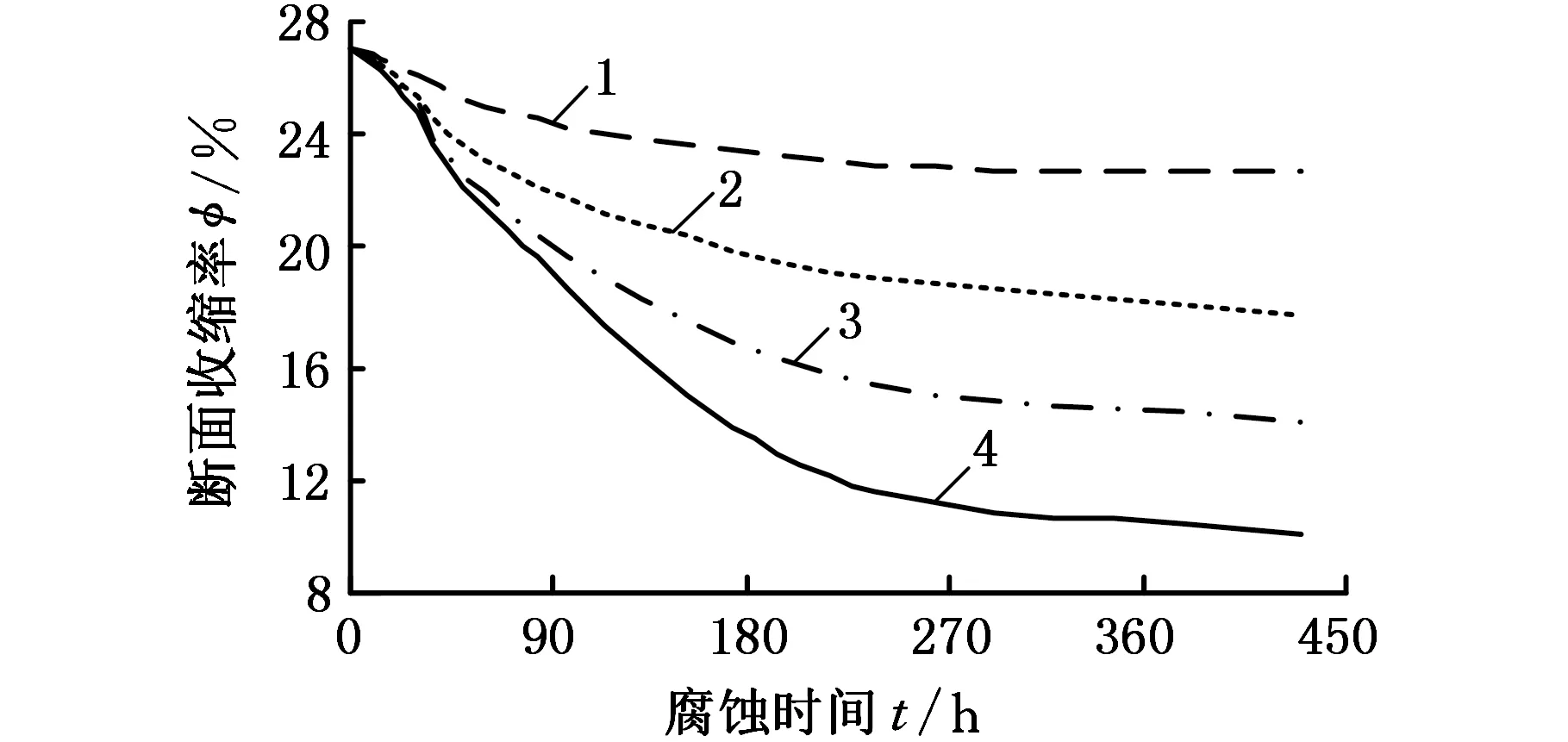

2.3 腐蝕后2A12合金的力學性能變化

圖9和圖10分別給出了不同外加應力和不同腐蝕時間下2A12合金力學性能的測試結果。顯然,外加應力和腐蝕時間增加均使2A12合金的力學性能指標降低,而應力的大小對2A12合金力學性能指標有一定的影響,且相對于腐蝕時間的影響要小。

(a)σ=0

(b)σ=0.25σs

(c)σ=0.50σs

(d)σ=0.75σs圖8 腐蝕432 h后試樣2A12合金表面的SEM照片Fig.8 SEM images of 2A12 alloy specimens after 432 h corrosion

(a)屈服強度

(b)抗拉強度1.σ=0 2.σ=0.25σs 3.σ=0.50σs 4.σ=0.75σs圖9 外加應力對2A12合金屈服強度和抗拉強度的影響Fig.9 Effects of external stress on yield strength and tensile strength for 2A12 alloy

(a)延伸率

(b)斷面收縮率1.σ=0 2.σ=0.25σs 3.σ=0.50σs 4.σ=0.75σs圖10 外加應力對2A12合金延伸率和斷面收縮率的影響Fig.10 Effects of external stress on elongation percentage and area reduction for 2A12 alloy

從電偶腐蝕對2A12合金力學性能的影響來看,腐蝕后表征材料塑性指標的延伸率和斷面收縮率下降非常明顯,腐蝕時間為432 h、外加應力為0.75σs情況下,2A12合金的斷面收縮率下降了62.2%,延伸率下降了45.1%;而2A12合金的屈服強度和抗拉強度變化相對較小(分別降低了16.8%和14.0%)。這說明2A12合金表面腐蝕引起的蝕坑和厚度的減薄,降低了2A12合金的承載能力。尤其是深入到基體內部的蝕坑會在材料表面和內部形成脆性的腐蝕產物,進而使得材料的塑性性能下降。斷面收縮率的降幅比延伸率的降幅大,說明腐蝕環境導致材料的韌性降低,脆性增強,故拉伸過程中隨時會在塑性變形階段突然斷裂。

考慮到2A12合金的腐蝕特點,即腐蝕初期主要為局部點蝕,隨著腐蝕時間延長,點蝕會在材料表面不斷擴展,并向基體內部擴展。加之制備過程中材料內部會產生許多微缺陷(微孔洞、微裂紋等),這就造成缺陷處的局部腐蝕速率加快,因此局部腐蝕的發生和發展對材料承載能力的影響最為嚴重。尤其是在外加應力作用下蝕坑深度的增大,使得材料橫截面的承載面積相對減小,加之蝕坑附近區域的應力集中,故其承載能力減小。當2A12合金所受拉伸載荷增大到一定數值時,蝕坑部位率先達到斷裂條件,裂紋在這里形核,然后擴展并導致2A12合金迅速斷裂。因此,腐蝕過程中局部區域的蝕坑深度的增大及其引起的該區域的應力集中是導致腐蝕后2A12合金材料力學性能下降的主要原因。

3 材料壽命預測的動力學模型

3.1 性能和壽命預測的動力學模型

根據文獻[6-7],無應力狀態下2A12合金的失重率與腐蝕時間的關系符合下面的冪函數增長規律:

φ0=Atn

(1)

式中,φ0為金屬材料單位面積腐蝕失重率,kg/mm2;t為腐蝕時間,h;A和n為擬合參數。

有應力狀態下其失重率φσ可表示為

(2)

式中,V為腐蝕區域的體積,mm3;σ為外加應力,MPa;R是氣體常數,R=8.314 J/(mol·K);T為溫度,K。

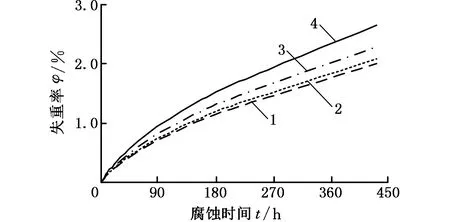

圖11是有無外加應力狀態下偶對2A12/40CrNiMoA電偶腐蝕過程中2A12合金的失重率隨時間變化曲線。

1.σ=0 2.σ=0.25σs 3.σ=0.50σs 4.σ=0.75σs圖11 2A12/40CrNiMoA的失重率隨時間變化曲線Fig.11 Variation of weight loss rate with time for 2A12/40CrNiMoA

3.2 試樣2A12合金的性能預測

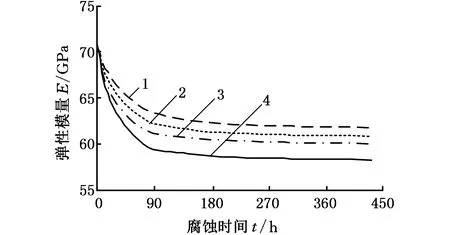

根據式(2)和文獻[9]所給出的細觀損傷力學計算方法,即可對不同腐蝕時間后試件的力學性能進行預測。試樣的彈性模量和屈服強度預測結果見圖12。可以看出,應力導致偶對2A12/40CrNiMoA的腐蝕速率增大,進而引起材料力學性能降低。從2A12鋁合金腐蝕后力學性能變化的預測結果和測試數據對比可以看出,預測結果和測試數據有著很好的一致性。這說明本文預測方法是可行的。

(a)彈性模量

(b)屈服強度1.σ=0 2.σ=0.25σs 3.σ=0.50σs 4.σ=0.75σs圖12 不同應力下2A12合金的力學性能隨腐蝕時間變化曲線Fig.12 Variation of the mechanical properties with corrosion time for 2A12 alloy under different stress states

4 結論

(1)無外加應力時2A12合金表面的宏觀腐蝕形態基本為均勻腐蝕,但在掃描電鏡下可以明顯地觀察到金屬遭受的破壞以局部腐蝕為主;隨著外加應力的增大,點蝕大面積發展成片,同時局部腐蝕向基體內部深入發展。從蝕坑大小和數目來看,隨著外加應力的增大,蝕坑的深度和寬度增大,因局部蝕坑連成片而總蝕坑數目相對減少,總的腐蝕程度明顯加劇。因此,外加應力主要是通過改變2A12合金表面的微觀組織結構和腐蝕形態來加速偶對中2A12合金表面的腐蝕,尤其是促進腐蝕向基體內部發展。

(2)從電偶腐蝕對2A12合金力學性能的影響來看,腐蝕后表征材料塑性指標的延伸率和斷面收縮率下降非常明顯,腐蝕時間為432 h、外加應力為0.75σs情況下拉伸試樣的斷面收縮率下降了62.2%,延伸率下降了45.1%。而2A12合金的屈服強度和抗拉強度變化相對較小,其下降幅度分別為19.9%和22.0%。因此,應力水平因素對其強度指標的影響不顯著,但對其塑性指標的影響較為明顯。

(3)外加應力和腐蝕時間對鋁合金的電偶腐蝕行為有較大的影響,且隨著外加應力的增大、腐蝕時間的延長,腐蝕程度逐漸加重。但相對于腐蝕時間來說,外加應力的影響相對較小。隨著應力的增大和時間的延長,2A12合金的拉伸強度降低了,彈性變形能力和塑性變形能力不斷下降。

(4) 2A12合金的失重率與腐蝕時間和外加應力的關系呈冪函數增長的規律。從2A12鋁合金腐蝕后力學性能變化的預測結果和測試數據對比可以看出,預測結果和測試數據吻合較好。

[1] 劉道新.材料的腐蝕與防護[M].西安:西北工業大學出版社,2005. LIU Daoxin. Corrosion and Protection[M]. Xi’an: Northwest Industrial University Press,2005.

[2] 陳興偉, 吳建華, 王佳,等. 電偶腐蝕影響因素研究進展[J]. 腐蝕科學與防護技術,2010,22(4):363-366. CHEN Xingwei, WU Jianhua,WANG Jia, et al. Progress in Research on Factors Influencing Galvanic Corrosion Behavior[J]. Corrosion Science and Protection Technology,2010,22(4):363-366.

[3] 李濤,馮海濤,李曉剛,等. 2A12鋁合金在含Cl-環境中的腐蝕行為和規律研究[J].材料科學與工藝,2011,19(3):43-48. LI Tao, FENG Haitao, LI Xiaogang, et al. Corrosion Behavior of 2A12 Aluminum Alloy in Cl-Containing Solution[J]. Materials Science and Technology,2011,19(3):43-48.

[4] 毋玲, 孫秦, 郭英男. 點蝕損傷7075-T6鋁合金彈性性能計算模型的理論與實驗研究[J]. 航空學報,2007,28(5):1272-1275. WU Ling, SUN Qin, GUO Yingnan. Theoretical and Experimental Research for the Elastic Properties of Corroded 7075-T6 Al Alloy[J]. Acta Aeronautica et Astronautica Sinica,2007,28(5):1272-1275.

[5] 趙新偉, 羅金恒, 鄭茂盛,等. 彌散型腐蝕損傷管道剩余壽命預測方法[J]. 石油學報,2006,27(1):119-123. ZHAO Xinwei, LUO Jinheng, ZHENG Maosheng, et al. A Method for Predicting Remaining Life of Pipeline with Dispersion-type Corrosion Damage[J]. Acta Petrolei Sinica,2006,27(1):119-123.

[6] 饒思賢,朱立群,李荻,等. 力學化學效應對LY12CZ鋁合金點蝕行為的影響[J]. 中國腐蝕與防護學報,2007,27(4):228-232. RAO Sixian, ZHU Liqun,LI Di, et al. Effects of Mechanochemistry to the Pitting Behaviour of LY12CZ Aluminum Alloy[J]. Journal of Chinese Society for Corrosion and Protection,2007,27(4):228-232.

[7] 仝基斌, 饒思賢, 朱立群,等. 有/無應力下LY12CZ鋁合金點蝕數據的關聯規律[J]. 中國腐蝕與防護學報,2009,29(6):504-508. TONG Jibin, RAO Sixian, ZHU Liqun, et al. Correlation between the Pitting Depth of LY12CZ with or without Stress[J]. Journal of Chinese Society for Corrosion and Protection,2009,29(6):504-508.

[8] 陳文敬, 李勁風, 趙旭山,等. 應力作用下1420Al-Li合金的腐蝕行為研究[J]. 材料研究與應用, 2007,1(2):113-117. CHEN Wenjing, LI Jinfeng, ZHAO Xushan, et al. Corrosion Behavior of 1420Al-Li Alloy under Tensile Stress[J]. Materials Research and Application,2007,1(2):113-117.

[9] 崔騰飛, 劉道新, 史平安, 等. 拉應力與電偶因素對2A12鋁合金[J].機械科學與技術,2013,32(8):1215-1220. CUI Tengfei, LIU Daoxin,SHI Ping’an, et al. Effect of the Tensile Stress and Galvanic Factors on the Corrosion Behavior of 2A12 Aluminum Alloy[J]. Mechanical Science and Technology for Aerospace Engineering,2013,32(8):1215-1220.

[10] 楊專釗. 鈦合金緊固件連接結構接觸腐蝕行為及其控制技術研究[D]. 西安:西北工業大學,2004. YANG Zhuanzhao.Study on Galvanic Corrosion Behavior and Control Technology of Contact Corrosion of Joint Structure of Titanium Alloy[D]. Xi’an: Northwestern Polytechnical University,2004.

(編輯 王艷麗)

Micro-mechanism of Galvanic Corrosion Behavior and Its Effects on Materials’ Performance

SHI Ping’an1LIU Daoxin2WAN Qiang1

1.Institute of Systemic Engineering, Chinese Academy of Engineering Physics,Mianyang, Sichuan,621900 2.School of Aeronautics, Northwestern Polytechnical University, Xi’an,710072

In order to study the effects of the stress and galvanic factors on the corrosion behavior of 2A12 alloy and 45 steel, a special loading device were applied to investigate the galvanic corrosion between 2A12 alloy and 45 steel under applied tensile stress in neutral 3.5% NaCl solution. The morphology changes on the surface of 2A12 alloy was investigated based on electron microscopy (SEM) and X-ray diffraction (XRD), and the effects of galvanic corrosion on the mechanical properties of 2A12 alloy were investigated using the methods of tensile test. The results show that the morphology of corrosion possess characteristics of uniform pitting corrosion macroscopically however that of localize corrosion microscopically without the effects of external stresses. The pitting corrosion develops into larger dimension and the localized corrosion penetrated into the matrix with the external stress increased. The microcosmic structure and corrosion morphology of 2A12 alloy are changed from the external stress, which may evidently accelerate the galvanic corrosion of anode materials 2A12, especially localized corrosion expanded from the surface into the entrails. Based on the characteristics of corrosion metrics and the weight loss ratio of 2A12 in different external stresses and corrosion time, the forecasting model was established to predict the performance and life.

external stress; galvanic corrosion; corrosion morphology; microstructure ; forecasting model

2016-05-12

國家自然科學基金資助項目(11372295); 中國工程物理研究院重大基金資助項目(2009A0302018);中國工程物理研究院重點學科項目

TG402; TG456.7

10.3969/j.issn.1004-132X.2017.12.018

史平安,男,1964年生。中國工程物理研究院總體工程研究所副研究員。研究方向為材料宏細觀力學行為及其老化性能預測方法。劉道新,男,1963年生。西北工業大學航空學院教授、博士研究生導師。萬 強,男,1979年生。中國工程物理研究院結構力學研究所研究員、博士研究生導師。