AZO薄膜理想表面形貌的制備與加工工藝優化

李曉東

摘要: 非晶硅薄膜太陽能電池主要采用摻氟氧化錫(FTO)導電玻璃作為基板,但FTO薄膜霧度較低、表面形貌無法優化,導致無法得到較優的陷光結構,從而限制了太陽能電池的轉換效率。為了進一步提升太陽能電池的轉換效率,探討了替代型的摻鋁氧化鋅(AZO)薄膜,通過優化前段磁控濺射鍍膜工藝和后段濕化學蝕刻工藝,用以平衡AZO薄膜的光電性能和霧度,從而獲得具有理想表面形貌的AZO導電玻璃,使其成為理想的非晶硅薄膜太陽能電池的基板材料。實驗表明,經工藝優化后制作的AZO導電玻璃可提升光電轉換效率。

關鍵詞: AZO薄膜; 磁控濺射; 濕法刻蝕; 表面形貌; 非晶硅薄膜太陽能電池

中圖分類號: TU 73 文獻標志碼: A doi: 10.3969/j.issn.1005-5630.2017.03.015

Preparation and optimize of sputtered AZO film surface morphology

LI Xiaodong

(School of Optical-Electrical and Computer Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Abstract: Amorphous silicon thin film solar cells mainly use fluorine doped tin oxide(FTO) conductive glass as substrate.The haze is low and the FTO film surface morphology can't be optimized.It is unable to get a better trap light structure,so it is unable for FTO glass to further enhance the conversion efficiency of the battery.This paper mainly discusses the alternative material of conductive glass-aluminum doped zinc oxide(AZO) thin films.The paper focuses on how to optimize the sputtering coating process and the wet-etching process,in order to balance the photoelectric performance of AZO thin films and haze,which has the ideal surface morphology of AZO glass.The AZO thin film is an ideal amorphous silicon thin film solar cell substrate material,and it can continuously improve the photoelectric conversion efficiency.

Keywords: AZO thin film; sputtering; wet-etching; surface morphology; amorphous silicon thin film solar cells

引 言

隨著太陽能電池板轉化效率不斷提升和成本的不斷降低,由太陽能所發的電力越來越具備與傳統火電、水電競爭的實力,而大面積輕薄化是目前太陽能電池發展的主流方向。非晶硅薄膜電池的輕薄化和成本優勢,有望替代單晶硅和多晶硅類電池,然而與15%以上轉化效率的晶硅類電池比,非晶硅薄膜電池的轉化效率普遍在10%左右,所以急需提升其轉化效率并早日替代晶硅類電池。

透明導電玻璃(transparent conductive oxide glass,TCO)是薄膜電池最重要的原材料之一,常見的TCO玻璃是摻氟氧化錫(fluorine doped tin oxide,FTO)玻璃,但其長期由美日等國的大型玻璃公司所壟斷,同時因FTO無法改變膜層的表面形貌,而無法匹配后段電池工藝的優化,導致無法持續提升薄膜電池的性能。

而摻鋁氧化鋅(aluminum doped zinc oxide,AZO)玻璃憑借成本低、光電性能與表面形貌可調的優勢,可獲得最佳的陷光效果,由此能提升薄膜電池的轉換效率[1]。

作為薄膜太陽能電池的前電極,導電玻璃除需要具有高的光透過率和優良的導電性(電阻率≤5×10-4 Ω·cm)外,還需要具備理想的表面形貌,即優異的陷光結構。不同于化學氣相沉積(CVD)法生產的具有天然絨面結構的FTO,磁控濺射生產的AZO薄膜表面較為光滑平坦,AZO薄膜要獲得理想的絨面結構,需要后續引入濕法蝕刻工藝。理想的表面形貌是決定AZO膜層質量的關鍵因素,它直接影響了后續薄膜電池的轉換效率,所以AZO薄膜表面形貌的優化是本文研究的重點。

1 AZO理想表面形貌的探討

霧度是衡量絨面結構的一個數值,霧度(Haze)的定義,即透明或半透明材料的內部或表面由于光散

射造成的云霧狀或混濁的外觀,以散射的光通量與透過材料的光通量的比值的百分率表示

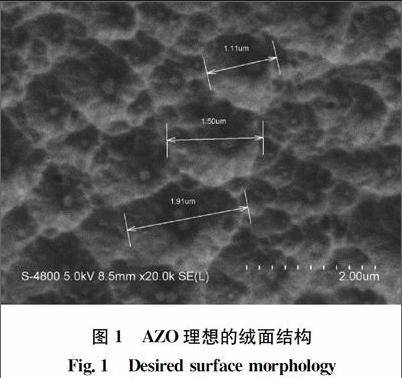

式中:T1為空測的光通量;T2為樣品的光通量;T3為除去反射白板漫射的光通量;T4為除去反射白板樣品的光通量。霧度并不能完全反應出膜層絨面結構的優劣。絨面結構的微觀結構參數如坑徑、坑深、坑分布的均勻性等決定了絨面結構的優劣,這些參數需借助原子力顯微鏡(AFM)、掃描電子顯微鏡(SEM)等微觀結構分析儀器來衡量。理想的表面形貌是要具有優異的陷光結構,陷光結構通過反射、折射和散射,將入射太陽光分散到各個角度,從而增加光在太陽能電池功能層中的光程,提高對光的吸收,從而提高太陽能電池的短路電流和轉換效率。通過查閱各種文獻和長期的實驗,證實彈坑狀絨面具有優異的陷光作用,如圖1所示。此種絨面彈坑分布均勻,坑深50~300 nm,坑直徑1~3 μm[2]。

2 實驗結果與分析

2.1 AZO理想表面形貌的獲得

具有絨面結構的AZO薄膜制備過程:先在玻璃基板上通過磁控濺射鍍膜機濺射出厚度為800~1 200 nm的AZO薄膜,然后再通過刻蝕機對薄膜進行化學濕法蝕刻。所以成品AZO玻璃的生產過程主要包含鍍膜與刻蝕兩道工序,為獲得AZO理想表面形貌須將前段鍍膜與后段蝕刻工藝統一起來監控,而不能只專注其一。

2.2 前段的鍍膜工藝及優化

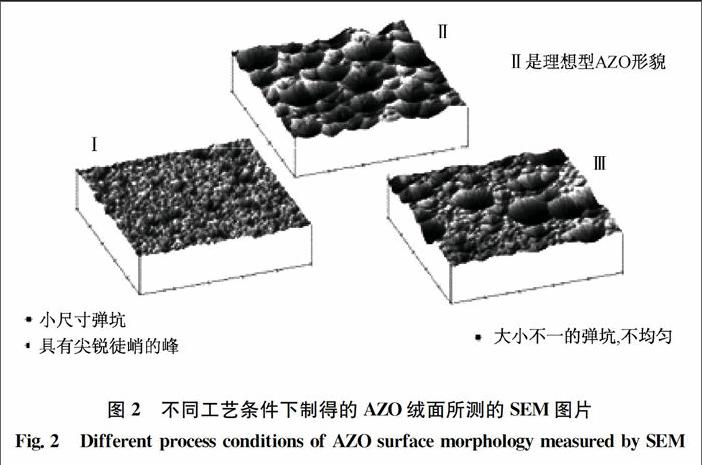

大量文獻報道稱,基底溫度高、工藝壓力低、晶體生長致密就有利于獲得高電導率和高透光率的AZO薄膜,但在實際生產過程中人們發現致密度較高的薄膜不利于后續的刻蝕,也就是所謂的難刻。經過各種實驗總結得到:同等蝕刻條件,不同的鍍膜工藝,所產生的表面形貌相差很大;同等溫度下,隨著工藝壓力的增大,其形貌逐漸由“彈坑”狀向“顆粒”狀轉變(見圖2,Ⅱ絨面向Ⅰ絨面的轉變),其特征尺寸也逐漸變小;在上面基礎上選擇一適當的工藝壓力,基底溫度逐漸升高,其光學和電學性能漸好,但其表面形貌漸差,“彈坑”數量變少且不甚均勻(見圖2Ⅲ)。通過對實際生產的樣品的SEM圖片分析以及兼顧薄膜的各項性能與后續的蝕刻工藝,生產AZO薄膜合適的基底溫度為350 ℃左右,壓力為3×10-3~5×10-3 mbar(1 bar=1×105 Pa),由此可得到如圖2中Ⅱ所示的較為理想的表面形貌[3]。

2.3 后段的刻蝕工藝及優化

磁控濺射制得的AZO膜層,通過化學濕法刻蝕獲得絨面結構,一般采用低濃度酸溶液半噴淋半浸泡方式,主要反應為ZnO+2H+→H2O+Zn2+。不同鍍膜工藝生產出的膜層致密性不同,則需要用不同的蝕刻工藝才能刻蝕出相對理想的絨面結構。

下面各實驗采用相同鍍膜機和刻蝕機,分別在相同的3.2 mm超白浮法玻璃基片上鍍制厚度為1 000~1 200 nm的AZO膜層,并均刻蝕到膜厚剩余500~700 nm。

實驗1

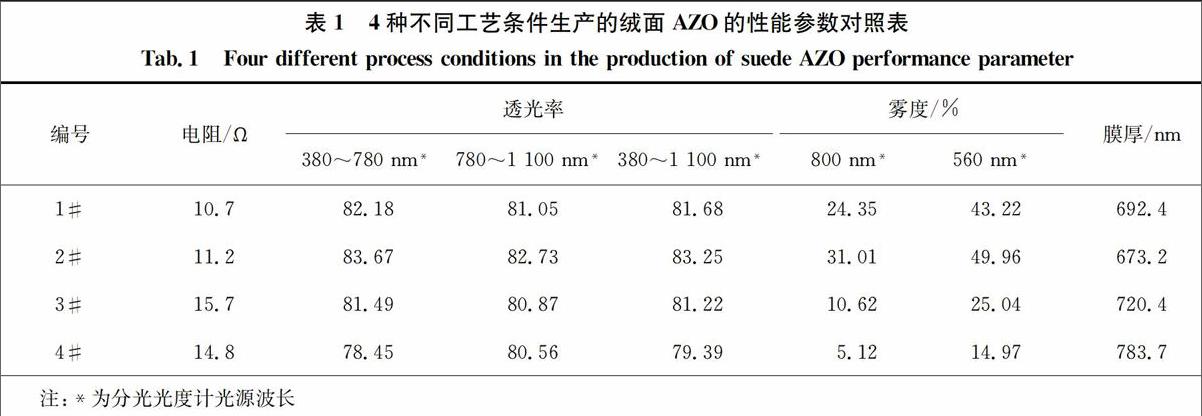

以高溫高壓(基片溫度300 ℃以上,濺射氣壓8.2×10-3 mbar)制得1 000 nm AZO膜層,其膜層致密,刻蝕時采用單一0.5%濃度的鹽酸進行刻蝕,測得的SEM圖片如圖2中Ⅲ所示,此膜層參數見表1中1#。

實驗2

以高溫高壓(基片溫度300 ℃以上,濺射氣壓8.2×10-3 mbar)制得1 000 nm AZO膜層,其膜層致密,刻蝕時采用總濃度為0.5%的強弱混合酸進行刻蝕,測得的SEM圖片如圖2中Ⅱ所示,此膜層參數見表1中2#。

實驗3

以低溫低壓(基片溫度250 ℃左右,濺射氣壓3.1×10-3 mbar)制得1 000 nm AZO膜層,其膜層疏松,刻蝕時采用單一0.3%濃度的鹽酸進行刻蝕,測得的SEM圖片如圖2中Ⅱ所示,此膜層參數見表1中3#。

實驗4

以低溫低壓(基片溫度250 ℃左右,濺射氣壓3.1×10-3 mbar)制得1 000 nm AZO膜層,其膜層疏松,刻蝕時采用0.3%的強弱混合酸進行刻蝕,測得的SEM圖片如圖2中Ⅰ所示,此膜層參數見表1中4#。

對于上述4個實驗,大多數文獻中報導是用0.5%的鹽酸來進行刻蝕,但在實際生產中并不是一成不變的,而是根據鍍膜工藝的不同,相應地改變蝕刻工藝。除了使用與鍍膜工藝相符合的蝕刻工藝,在實際的蝕刻中還要考慮刻蝕液溫度、蝕刻時間等因素。通過實驗可以看出:用強弱混合酸來進行蝕刻,可使膜層性能有一定的提升,絨面結構得到改善;較單一鹽酸蝕刻的絨面,混合酸蝕刻后的絨面,其彈坑分布更加均勻,且大坑中又會分布有小坑,大坑的坑徑為1~2 μm,坑深在250 nm左右,符合理想表面形貌的彈坑尺寸[4]。

2.4 AZO鍍膜及刻蝕實驗數據分析對比

在客戶A提供的4批樣品中,第3批產品的光電轉換效率最高,經分析得知是因為薄膜表面形貌較佳,結合第3批的生產工藝,共挑選出2片樣品,又結合霧度曲線分析(1 000 nm處霧度值越大,其表面形貌越優),找出4片前期蝕刻實驗所做的手工刻蝕玻璃進行SEM測試,測試結果見表2。

對樣品的SEM圖片分析后得出:在線刻蝕的產品中,霧度較大的(>60%)形貌較霧度低的均勻;經混合酸刻蝕的玻璃比經過單一鹽酸刻蝕的產品(達到同等霧度,見圖3(a))“彈坑”分布均勻且尺寸較佳(1.65~2.35 μm);

基底溫度高、工藝壓力低、晶體生長致密,就有利于獲得高電導率和高透光率的AZO薄膜,但致密度高不利于后續低霧度產品的蝕刻(見圖3(b)),會出現“彈坑”少且分布不均勻,但對高霧度產品的刻蝕較為有利[5](見圖3(c))。

3 結 論

為獲得理想形貌的AZO薄膜,須通過嚴格控制鍍膜和蝕刻生產工藝,只有匹配好前后工藝參數,才可能獲得光電性能優異和表面形貌理想的AZO玻璃產品。

鍍膜工序優選工藝:基底溫度350 ℃左右,壓力5×10-3 mbar,在此條件下沉積AZO薄膜,膜厚在1 000 nm左右。

刻蝕工序優選工藝:采用強弱混合酸的刻蝕方法,可以得到霧度大于60%、“彈坑”直徑為1.65~2.35 μm的具有理想形貌的AZO薄膜,刻蝕后膜厚在700 nm左右。

傳統的生產工藝采用的是強酸或弱酸一次蝕刻工藝,但在此條件下形成的絨面結構存在各種缺陷,且霧度很難做到超過60%,透過率82%就達到瓶頸。在膜層質量一定的情況下,改進現有的蝕刻工藝,比如采用強弱混合酸的一次蝕刻法,或先強酸后弱酸的二次蝕刻法,都可以獲得較理想的絨面結構和更高的霧度和透過率。具有理想的絨面結構和高霧度、高透過率的AZO玻璃,完全有可能替代FTO玻璃,成為薄膜電池基板的主流。

參考文獻:

[1] DI TROLIO A,BAUER E M,SCAVIA G,et al.Blueshift of optical band gap in c-axis oriented and conducting Al-doped ZnO thin films[J].Journal of Applied Physics,2009,105(11):113109.

[2] DAS A K,MISRA P,KUKREJA L M.Effect of Si doping on electrical and optical properties of ZnO thin films grown by sequential pulsed laser deposition[J].Journal of Physics D:Applied Physics,2009,42(16):165405.

[3] BOUGRIN A,ADDOU M,KACHOUANE A,et al.Effect of tin incorporation on physicochemical properties of ZnO films prepared by spray pyrolysis[J].Materials Chemistry and Physics,2005,91(2/3):247252.

[4] 脫文剛,洪瑞金,張大偉,等.Al、Sn摻雜對于ZnO薄膜微結構及光學特性的影響[J].光學儀器,2015,37(3):278282.

[5] 高鵬,陰曉俊,趙帥鋒,等.光學薄膜技術標準發展綜述[J].光學儀器,2014,36(5):465470.