基于ABAQUS和DOE的冠簧插孔力學分析

王永安,楊建璽

(1.河南科技大學,河南 洛陽 471003;2.河南天海電器有限公司,河南 鶴壁 458030)

基于ABAQUS和DOE的冠簧插孔力學分析

王永安1,2,楊建璽1

(1.河南科技大學,河南 洛陽 471003;2.河南天海電器有限公司,河南 鶴壁 458030)

將ABAQUS和DOE有機結合起來,運用DOE的分組及分析數據的強大功能,確定接觸電阻試驗方案;運用ABAQUS得到冠簧的力學性能。再次使用Minitab的DOE功能,利用各因子及交互因子對冠簧的正壓力和應力分別進行分析,得出各自的效應圖,得到了置信區間大于95 %的正壓力和應力的回歸方程。

ABAQUS;DOE;冠簧插孔;有限元

ABAQUS是國際上最先進的大型通用有限元計算分析軟件之一,可以進行結構的靜態和動態分析,如應力[1]、變形、振動沖擊、熱傳導、熱電耦合[2]、力電耦合分析等。在設計階段,使用ABAQUS分析產品可以完善設計和降低制造成本,從而提高新產品開發的一次成功率,帶來可觀的經濟效益[3]。

DOE(Design of Experiment)試驗設計,一種安排試驗和分析試驗數據的數理統計方法;試驗設計主要對試驗進行合理安排,以較小的試驗規模(試驗次數)、較短的試驗周期和較低的試驗成本,獲得理想的試驗結果以及得出科學的結論[4]。

DOE試驗設計是一種研究與處理多因素試驗的科學方法,DOE具有優化產品的過程設計、縮短設計開發周期和降低開發成本的絕對優勢[5]。從航天業到一般生產制造業,DOE被廣泛應用,但是需要做試驗的費用也相當高。ABAQUS可以在產品設計階段進行分析,模擬計算產品的設計功能,完善產品設計,降低制造成本。但是,如果產品設計不合適,ABAQUS卻不能給出指導性的意見,不能使人們更快速地修整設計方案。把ABAQUS和DOE結合起來,可以更科學、快速地向正確的設計方案靠攏,而不增加試驗成本。本文將在冠簧插孔的力學分析上介紹怎樣將ABAQUS和DOE結合起來使用。

1 基于DOE的接觸電阻試驗

1.1 接觸電阻試驗方案

試驗目的:所設計的冠簧在生命周期內都能滿足承載較大的電流且溫升較低。

由于冠簧插孔每個簧條的正壓力不容易測量得到,本文采用測量接觸電阻的方式,間接評估冠簧插孔正壓力的狀態。

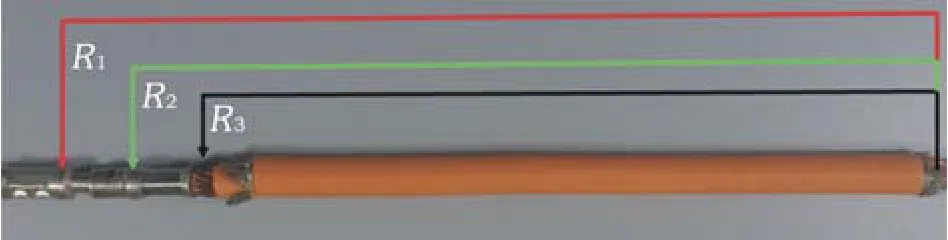

按照圖1所示的方法測出電阻R1、R2和R3,壓接電阻Ra= R2-R3,接觸電阻Rb=R1-R3。

圖1 接觸電阻測量示意圖

1.2 接觸電阻試驗步驟

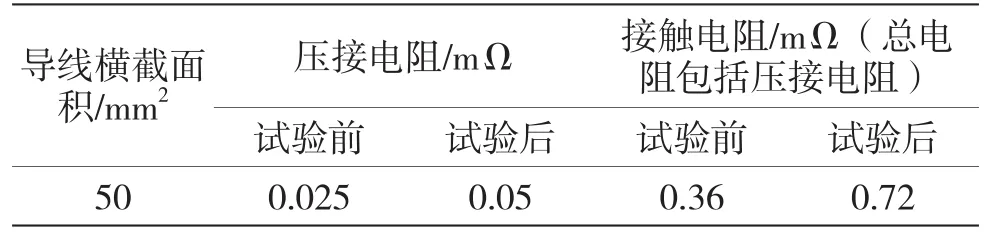

首先,準備壓接導線的樣品10套。其次,按照圖1所示,測量電阻R3、R2和R1,并記錄數據。接觸電阻要求如表1所示。

表1 接觸電阻要求

1.3 確定響應變量

冠簧需要承載較大的電流且溫升較低,在整個生命周期內必須保證冠簧的接觸電阻較小,因此,冠簧必須有足夠的正壓力,確保單個簧條能在冠簧的整個生命周期內都有足夠的正壓力。簧條在變形過程中的最大應力不應使簧條產生永久變形而影響冠簧的可靠性。

本次試驗的響應變量:①單個簧條觸點正壓力不小于0.8 N[6];②簧條上的最大應力不應超過720 MPa。

1.4 選擇并篩選關鍵因子

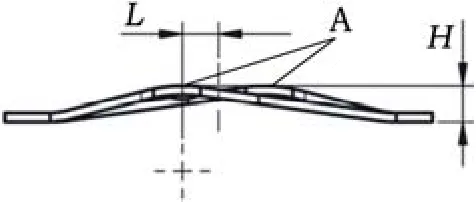

冠簧的材料確定為CuNiSi TM3 δ=0.2 mm,則關鍵因子為簧條向內變形的高度H,單個簧條圓弧最高點到冠簧中心平面的力臂L,簧條壓縮的過贏量D(圖2,其中A點被壓縮的距離定為D),本文確定使用這3個參數作為關鍵因子。

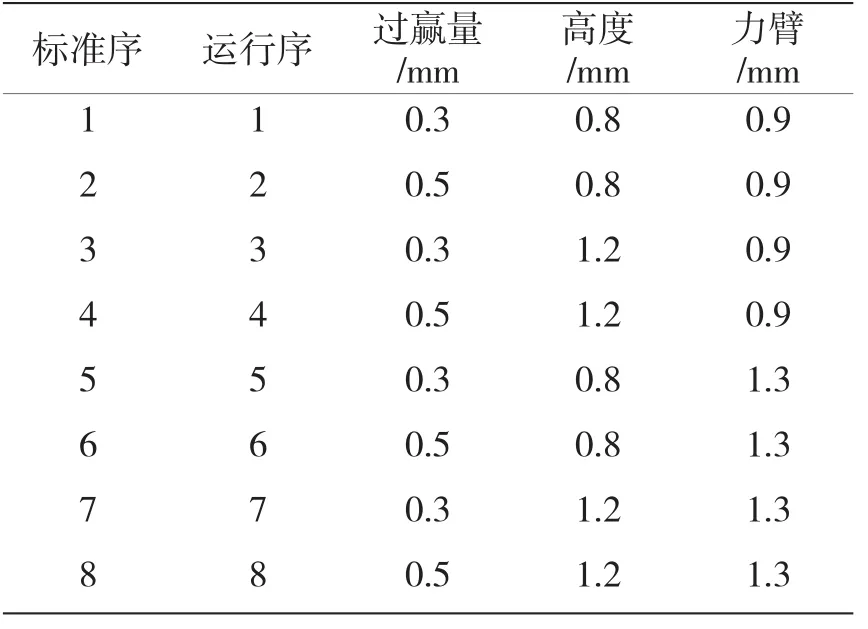

現在該試驗確定了3個關鍵因子,分別為高度H、力臂L、過贏量D;3個因子全部都是數字型因子,可以為設定范圍內的任意一個數值。試驗數據設置為兩水平試驗,根據經驗,高度的低水平設置為0.8 mm,高水平設置為1.2 mm;力臂的低水平設置為0.9 mm,高水平設置為1.3 mm;過贏量的低水平設置為0.3 mm,高水平設置為0.5 mm。使用minitab中的DOE創建因子設計進行全因子的非隨機方式創建試驗方案,試驗順序見表2。

圖2 關鍵因子圖示

表2 試驗順序表

2 ABAQUS CAE力學分析

2.1 三維實體建模及應力分析

本文使用專業的三維建模軟件UG來建立實體模型,通過ABAQUS軟件自帶的軟件接口,將三維模型導入到ABAQUS中進行有限元分析。

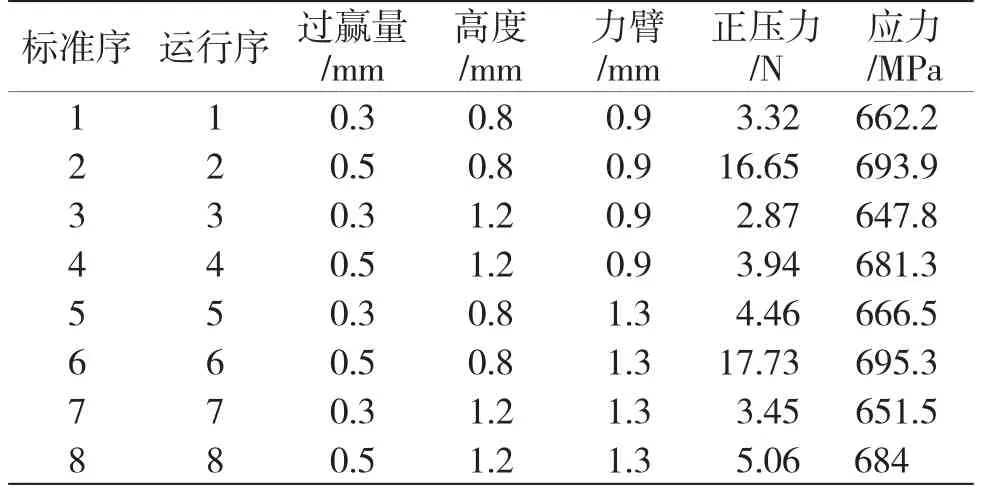

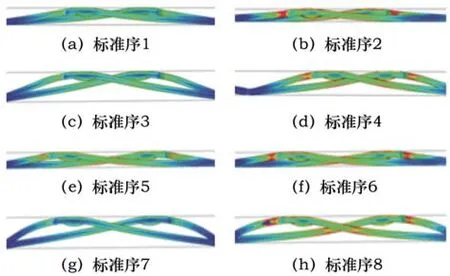

在對冠簧插孔分析時,在滿足計算精度要求的范圍內,為了提高運算速度,對冠簧結構中的元件進行了如下的適當簡化處理:①冠簧使用2個簧條為一組進行分析;②簡化了簧條兩端的圓弧凸起;③使用平面壓縮簧條代替插針的插入;④使用平面限制簧條的下平面。經過簡化后的三維實體模型如圖3所示。ABAQUS CAE應力分析結果見表3。冠簧的應力分布云圖見圖4。

圖3 簡化后的三維實體模型

表3 ABAQUS CAE應力分析結果

圖4 冠簧的應力分布云圖

2.2 正壓力和應力模型的建立

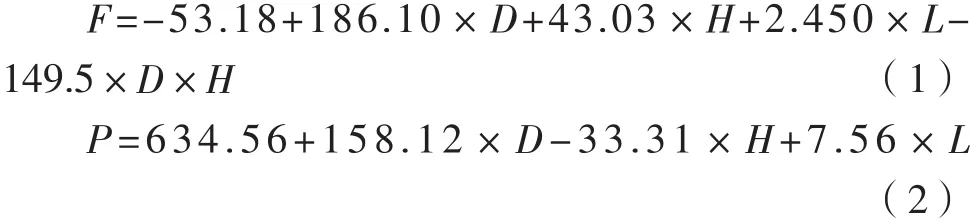

根據DOE功能,找出置信區間大于95 %的正壓力和應力的回歸方程為

式中:F——正壓力;P——應力;D——過贏量;H——高度;L——力臂。

2.3 最佳因子設定值的確定

根據表3確定的單個簧條觸點的正壓力為0.8 N,試驗中三維模型為2個簧條、4個接觸點,所以所需的正壓力應為3.2 N;而材料CuNiSi TM3在150 ℃時的應力緩和率為13 %,所以2個簧條所需的正壓力F為3.67 N。高度H和力臂L選擇1.2 mm和0.9 mm,根據公式(1)可以計算出壓縮距離D約為0.45 mm,根據公式(2)可以算出此時的應力P為672.546 MPa,小于材料CuNiSi TM3的屈服強度720 MPa。所以最佳因子為:D=0.45 mm,H=1.2 mm,L=0.9 mm。

2.4 確認試驗

按照DOE的理論,需要對最佳因子進行再次確認試驗,以驗證是否能滿足需要。此次試驗是CAE分析,而且該最佳因子可以從標準序4的分析過程中看到,符合試驗目的,所以勿需再進行驗證。

3 冠簧設計改進及分析

3.1 冠簧設計改進及再試驗

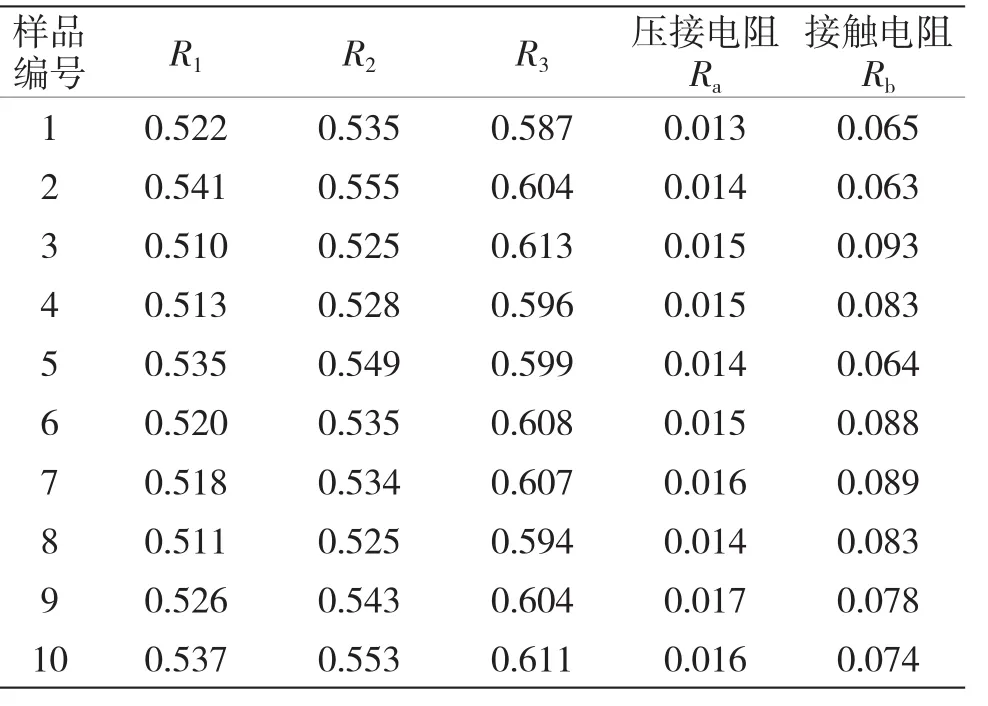

根據D O E、C A E分析得到的最佳因子(D=0.45 mm,H=1.2 mm,L=0.9 mm),對冠簧和插孔的方案進行改進,對修改后的產品再次進行接觸電阻試驗,試驗測量的壓接電阻和接觸電阻結果見表4。

表4 壓接電阻和接觸電阻數據 mΩ

3.2 數據分析

由于冠簧插孔每個簧條的正壓力不容易測量得到,故而采用測量接觸電阻的方式間接評估冠簧插孔正壓力的狀態。采用數字微歐計測量冠簧插孔的壓接電阻和接觸電阻,從試驗前的壓接電阻和接觸電阻對比來看,這兩項值都在標準要求的范圍之內,從而反映出冠簧插孔正壓力滿足設計要求。

4 結論

對上述產品又做了溫升試驗,并且在溫升后又驗證了壓接電阻和接觸電阻,都符合標準的要求,從而證明了該方法的有效性。

把DOE試驗設計和ABAQUS CAE相結合,把DOE的分組及分析數據的強大功能應用于ABAQUS CAE上,把2種方法的優點集中起來,可以更科學、快速地向正確的設計方案靠攏,而不增加試驗成本。

[1]丁元淇,康金燦,杜艷平,等.車用連接器端子的結構仿真分析[J].汽車電器,2016(7):51-53.

[2]丁元淇,李曉英,李厚琨,等.車用插接器電熱性能仿真分析[J].汽車電器,2016(7):39-41.

[3]王永安,張文建,梁晉豫. CAE分析產品的彈性變形[J].汽車電器,2010(12):13-14.

[4]馬天飛,崔澤飛,佟靜. 基于Isight和AMESim的液壓減振器關鍵參數集成優化[J]. 汽車工程,2015, 37 (1):97-101.

[5]劉曉劍,王玲,萬超. DOE法在無鉛波峰焊工藝優化中的應用研究[J].電子工藝技術,2013,34(1):10-13.

[6]葛世超. 鍍銀觸點材料動態電接觸特性研究[D].北京: 北京郵電大學, 2013.

(編輯 楊 景)

Mechanical Analysis of Crown Spring-socket Based on ABAQUS and DOE

WANG Yong-an1,2, YANG Jian-xi1

(1. Henan University of Science and Technology, Luoyang 471003, China; 2. Henan THB Electric Co., Ltd., Hebi 458030, China)

In this paper, ABAQUS and DOE are combined organically, using DOE grouping and data analysis function to determine the resistance test strategy, and the mechanical properties of crown spring are obtained by ABAQUS. The positive pressure and stress of Minitab's DOE function are analyzed for each factor and interaction factor to get their respective effect graphs. Finally, the regression equation of positive pressure and stress with confidence interval greater than 95 % is obtained.

ABAQUS; DOE; crown spring-socket; finite element

U467.5

A

1003-8639(2017)06-0054-03

2016-12-16

王永安(1982-),工程師,從事汽車連接器研發和項目管理工作。