分餾塔塔底結焦傾向的研究與對策

楊云峰

(中國石油化工股份有限公司鎮海煉化分公司,浙江 寧波315207)

分餾塔塔底結焦傾向的研究與對策

楊云峰

(中國石油化工股份有限公司鎮海煉化分公司,浙江 寧波315207)

為剖析分餾塔塔底結焦原因與解決方案,選取幾種具有代表性的易結焦的減壓渣油在重油加工性能評價裝置進行結焦傾向的研究,以甲苯不溶物的生成量來表征渣油的結焦傾向,考察反應溫度和時間對渣油中甲苯不溶物生成量的影響,得到不同性質樣品的結焦臨界溫度曲線,確定臨界結焦溫度為350~380 ℃,焦粉對分餾塔塔底結焦幾乎沒有影響。在延遲焦化裝置實際生產操作中,通過適當控制分餾塔塔底反應溫度和分餾塔塔底循環量,增設分餾塔塔底噴淋設施,實現了改善產品質量,分餾塔塔底不結焦,延遲焦化裝置的運行安穩長的目的。

延遲焦化 分餾塔塔底 結焦溫度 甲苯不溶物

延遲焦化是一項用于加工渣油,特別是劣質減壓渣油的成熟的煉油工藝技術,由于其具備工藝成熟,投資較低,產品靈活性好,操作彈性大,對原料適應性強,可以加工各種高硫、高瀝青質和高金屬含量的渣油等特點,一直受到各國重油加工的青睞。據美國能源信息署(Energy Information Agency,EIA)統計,延遲焦化在世界渣油改質中約占1/3,是目前各石化企業重油加工的主要方法之一,我國延遲焦化總加工能力近億噸,加工量僅次于美國,位居世界第二[1-3]。

延遲焦化分餾塔塔底屬于高溫易結焦部位,現有延遲焦化分餾塔塔底溫度在330~380 ℃波動,原料性質的變化、循環油返回以及油氣攜帶焦粉等因素都會增加分餾塔塔底結焦的傾向[4]。由于渣油在分餾塔塔底的線速分布不均,易在塔底形成緩流區或死區,高溫重油停留反應時間過長,大大增加了分餾塔塔底結焦的傾向。為了清楚了解不同性質渣油在分餾塔塔底結焦的臨界溫度,文章選取典型物料在重油加工性能評價裝置測算結焦初始母體即甲苯不溶物的生成溫度范圍,評價其結焦傾向,同時應用流體流動分析數值模擬軟件(CFX軟件)模擬分餾塔底上下進料線速分布,為工藝操作和技術改造提供理論研究基礎。

1 實驗研究

1.1 原料物性

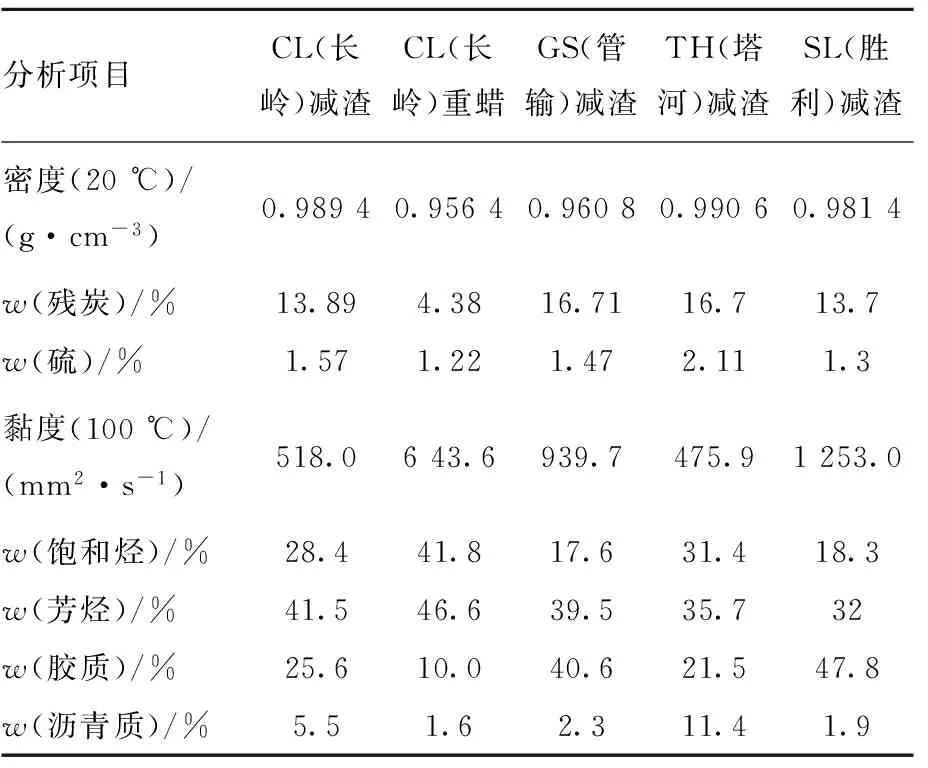

實驗原料來自不同石化企業的工業減壓渣油,其性質見表1。

表1 原料種類及物性

1.2 實驗原理和方法

以石油焦生產過程看,主要是重質烴類發生的縮合反應,特別是重油中膠質、瀝青質等發生縮合反應,先生成甲苯不溶物,進而生成苯不溶物再到喹啉不溶物,最后縮聚為焦炭。以重油的縮合反應機理看,是自由基反應機理,剛開始反應時,產生的自由基被重油中的膠質所籠蔽,對自由基的進一步疊合生焦起阻礙作用。隨著反應苛刻度的增加或者反應的進行,自由基的濃度增加,膠質的籠蔽效應被破壞,自由基疊合生焦可能性增加,生成甲苯不溶物的量劇烈增加,形成結焦拐點,生成焦炭[5]。因此結焦拐點對應的溫度是一個快速評價渣油結焦傾向的有效途徑,也是裝置工藝操作的重要指導依據。

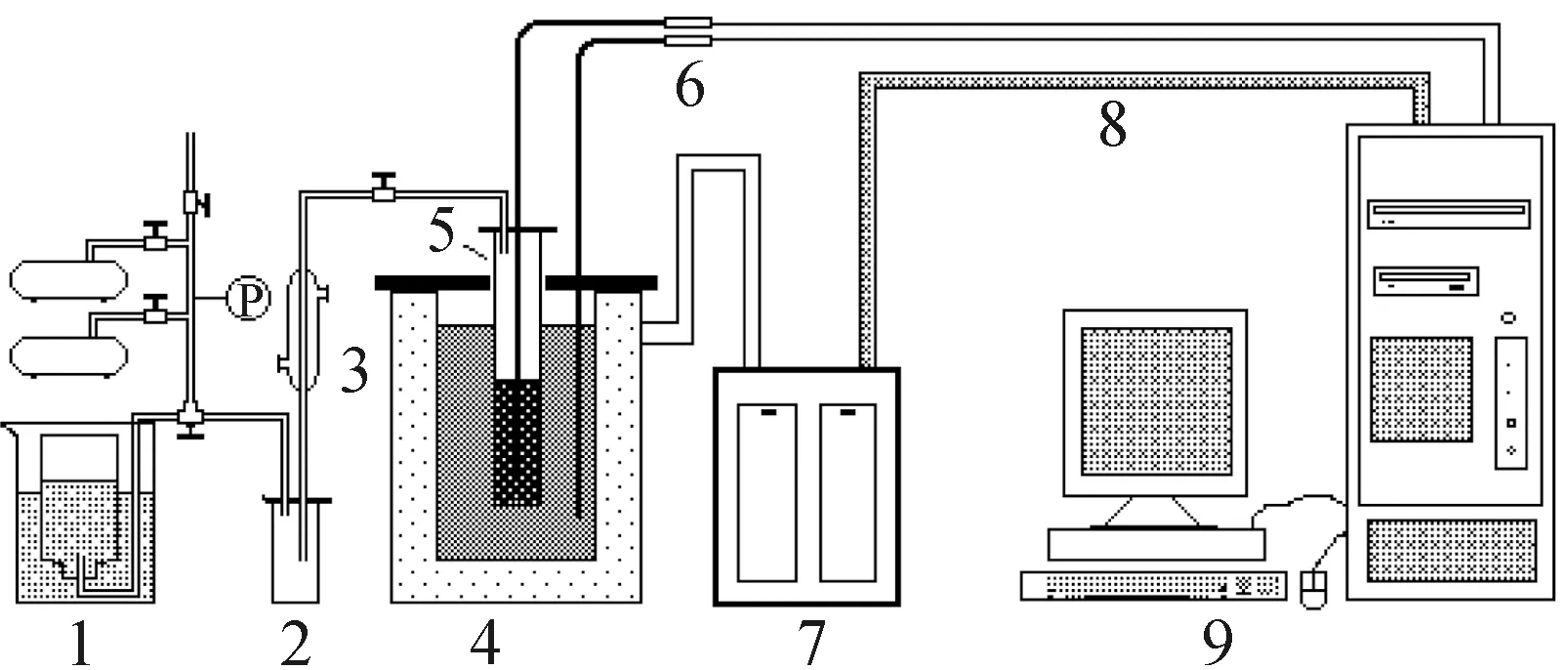

實驗采用重油熱加工性能評價儀測定渣油生焦拐點,該儀器可以真實地測定并記錄油樣的反應溫度和過程,結構示意參見圖1。

1-瓦斯氣收集器; 2-餾出油收集氣; 3-冷卻器;4-加熱器; 5-反應器; 6-溫度傳感器;7-控制箱; 8-信號線; 9-計算機系統

2 實驗結果討論

2.1 典型輻射進料臨界結焦溫度

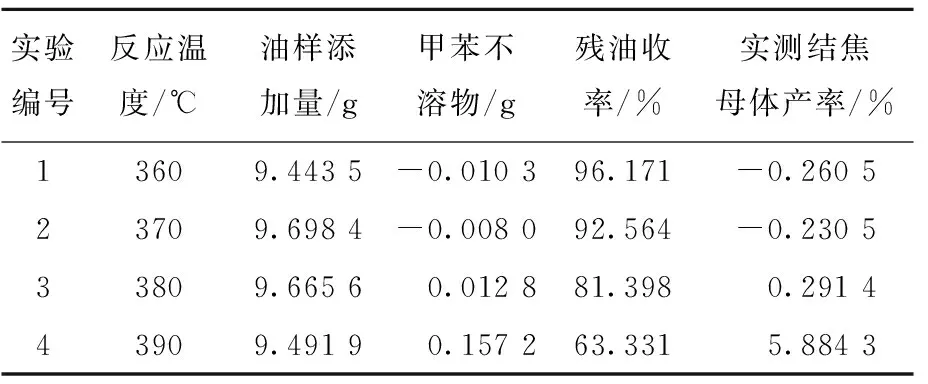

以延遲焦化典型CL渣油為樣品,反應時間設定12 h,反應溫度設定值分別為360,370,380,390 ℃。隨著反應溫度增加,甲苯不溶物含量增加,結焦母體產率上升,可見CL減渣臨界結焦溫度為370~380 ℃(見表2)。

表2 典型輻射進料臨界結焦溫度

注:表中負數系在索氏抽提過程中濾紙質量的減少值,當數值為負數時,認為在此溫度下沒有得到甲苯不溶物。

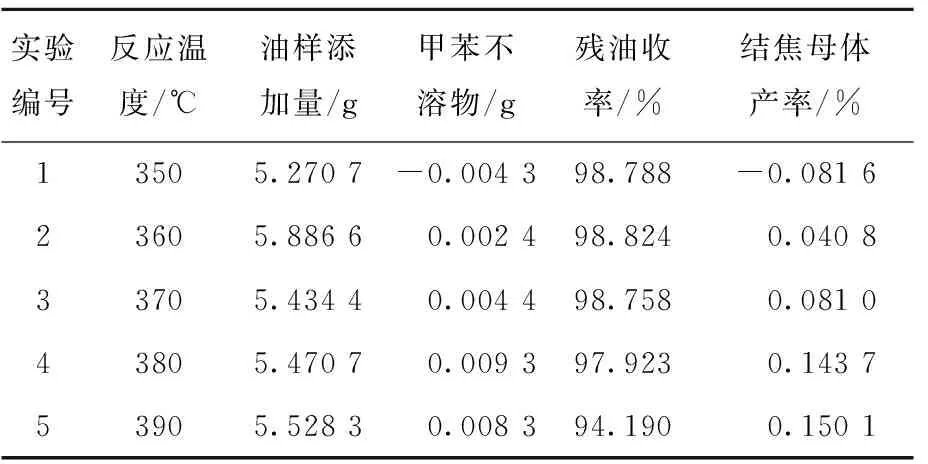

2.2 易結焦輻射進料臨界結焦溫度

以典型易結焦TH渣油為樣品,反應時間設定1 h,反應溫度設定值為350,360,370,380 ℃。分析數據可以看出:隨著反應溫度的增加,結焦母體產率上升,TH常渣臨界結焦溫度僅為350~360 ℃(見表3),通過表1數據也明顯可以看出其瀝青質含量較高,本身極易結焦。

表3 易結焦物料臨界結焦溫度

2.3 反應時間與溫度對結焦的影響

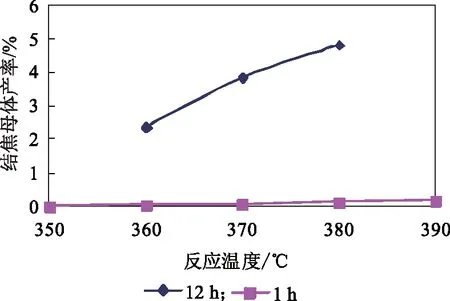

以TH常渣為原料,反應溫度設定在350~390 ℃,反應時間設定為1 h和12 h,隨著塔底溫度的升高,介質在塔底停留時間越長塔底越容易結焦(見圖2)。

圖2 反應時間與溫度對結焦的影響

2.4 焦粉結焦傾向

為了考察焦粉對結焦的影響,試驗以CL循環油為基礎油,反應時間設定為12 h,考察循環油加入焦粉前后混合油樣甲苯不溶物的生成量,結果見表4。

表4 焦粉對甲苯不溶物生成量的影響

從表4中可見:焦粉對分餾塔底結焦影響不大,說明焦粉本身對結焦的催化效應不明顯。

2.5 分餾塔底流場分布模擬

一般認為,輻射進料在分餾塔塔底的停留時間為5~10 min,不容易引起結焦。但從現場延遲焦化分餾塔塔底過濾器拆清結果來看,分離塔塔底的某個部位存在結焦現象。因此利用石油大學引進的CFX軟件,對分餾塔底上進料、下進料進行模擬。從模擬情況看,采用常規延遲焦化工藝,焦化分餾塔塔底存在流動死角,這是導致分餾塔塔底結焦的另一原因。

3 建議及措施

3.1 分餾塔塔底溫度的控制

通過實驗得出不同渣油臨界結焦溫度為350~380 ℃,因此中國石油化工股份有限公司鎮海煉化分公司(以下簡稱鎮海煉化)Ⅱ套延遲焦化分餾塔塔底溫度控制在320~360 ℃。因焦化裝置其半間歇性生產的工藝特性,在焦炭塔預熱、切換四通前后,分餾塔的整體熱量會波動,焦化分餾塔底溫度在一個生焦周期內會產生30~50 K的波動幅度。為減少溫度波動對分餾塔底結焦因素的影響,通過調整分餾塔下段的熱量分布,利用系統優化或者APC先進控制系統等技術可實現分餾塔底溫度控制在15~20 K的波動范圍。

3.2 分餾塔塔底循環量的控制

焦化裝置分餾塔塔底溫度由于其工藝特性,其控制的溫度段易引起渣油的生焦反應,因此分餾塔塔底為避免結焦而進行塔底油的循環,此舉為增強塔底部的流動性,避免局部過熱造成結焦。通過流體的模擬試驗,分餾塔塔底的循環油流量控制為分餾塔塔底新鮮油進料量的1/3時,可實現分餾塔塔底油的循環流動,從而避免局部渣油滯留時間過長而引起的結焦。

3.3 分餾塔塔底噴淋技術的應用

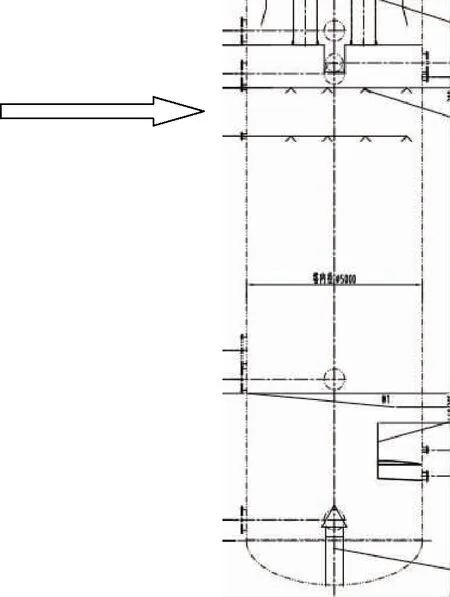

為消除分餾塔塔底下部過熱段溫度過高,“人”字擋板和塔盤上渣油與油氣直接接觸而引起結焦,同時消除焦粉對延遲焦化分餾塔各側線產品的影響,提高產品質量,增加企業效益,鎮海煉化Ⅱ套延遲焦化通過拆除分餾塔塔底人字擋板,在分餾塔塔底蠟油下回流返塔段增設兩層噴淋設施(見圖3),對分餾塔底油氣段進行洗滌降塵,不僅降低分餾塔各側線產品的焦粉攜帶量,而且還可保證分餾塔塔底熱量的均勻分布,并且有效地防止塔底渣油局部過熱導致結焦。

經過技術改造后,分餾塔塔底熱量分布均勻,蠟油段的蠟油殘炭明顯下降(見表5),通過蠟油下噴淋的洗滌,分餾塔塔底部熱量分布均勻,分餾塔蒸發段溫度控制更加穩定。

圖3 分餾塔下段噴淋示意

表5 改造前后蠟油殘炭的分析

4 結論

通過實驗測得不同性質渣油的結焦傾向、結焦溫度拐點,并利用專業軟件模擬分餾塔塔底流場,為鎮海煉化延遲焦化分餾塔操作提供理論基礎和改造技術。

(1)在技術管理方面,通過嚴格控制原料瀝青質含量、分餾塔塔底溫度、循環比等參數,加大分餾塔塔底循環量,減緩分餾塔塔底結焦趨勢。

(2)在技術改造上,利用裝置停工檢修機會,拆除分餾塔塔底人字擋板,增上噴淋技術,達到分餾塔塔底熱量均勻分布,洗滌焦粉,提高產品質量的目的。

通過最近幾年裝置停工檢修的驗證,分餾塔塔底基本沒有結焦現象,基本解決了分餾塔塔底結焦這一難題,裝置能保持4年以上長周期平穩運行。

[1] 張立新.中國延遲焦化裝置的技術進展[J].煉油技術與工程,2005,35(6):1-7.

[2] 李出和,李蕾,李卓.國內現有延遲焦化技術狀況及優化的探討[J].石油化工設計,2012,29(1):10-12.

[3] 李出和,李晉樓.國內延遲焦化技術面臨的挑戰和發展方向[J].石油化工設計,2015,32(4):56-61.

[4] 焦繼霞.解決焦化裝置結焦的有效技術措施[J].中外能源,2010,15(5):81-83.

[5] 瞿國華.延遲焦化工藝與工程[M].北京:中國石化出版社,2007:156-157.

Study on Coking Tendency of Fractionating Column Bottom

and the Countermeasures

Yang Yunfeng

(SINOPECZhenHaiRefiningandChemcialCo.,Ltd.,Ningbo,Zhejiang315207)

In order to analyze the reason and find the solution for the fractionation column bottom coking,several typical vacuum residues of different properties were reacted in the evaluator of heavy oil processing performance.The coking tendency based on the production of toluene insolubles so as to get the critical temperature curve of coking at different temperatures and different reaction time.The results show that the critical coking temperature is 350~380 ℃ and coke powder has little effect on the bottom coking of the fractionation column.In the practical operation of delayed coking plant,through controlling the reaction temperature and the residual oil circulation of fractionation column bottom and adding the spray facilities at the bottom,the product quality is improved with no coking at the fractionation column bottom,which accomplished the aim of safe,stable and long operation of the delayed coking unit.

delayed coking,fractionating column bottom,coking temperature,toluene insolubles

2017-03-27。

楊云峰,男,2007年畢業于華東理工大學化學工程專業,工學碩士,高級工程師,目前主要從事渣油加工技術研究和環保管理工作。

1674-1099 (2017)03-0009-04

TE624.32

A